1. 引言

深部煤资源开采时,由于开采扰动会对采煤工作面顶底板产生扰动破坏,由于顶底板破坏变形,可能会引起工作面的垮塌事故,严重威胁矿井工作人员的生命安全以及破坏工作面开采设备。目前大量学者针对采煤工作面顶底板破坏变形特征进行了深入研究 [1] - [13],多数学者利用数值模拟方法对采煤工作面顶底板破坏变形特征从多角度进行研究 [1] - [10],其中部分学者基于多节理本构模型模拟分析了工作面顶底板层状地层的破坏变形特征 [1] [2] [3]。部分学者从实际开采工作面实例出发,结合数值模拟分析了工作面布设规格,顶底板岩性对顶底板破坏变形特征的影响 [4] - [10]。另有部分学者基于相似材料模拟对采煤工作面顶底板支撑应力分布特征以及不同构造环境中顶底板破坏变形特征进行分析 [11] [12] [13]。然而对于层理构造对采煤工作面顶底板的破坏变形研究比较少,对于水平层理构造发育地区,多数情况下人们往往会忽视其对工作面顶底板的破坏变形的影响。为探究地层沉积层理构造对采煤工作面顶底板破坏变形的影响,本文基于FLAC3D数值模拟方法,采用多节理模型模拟地层层理构造,分析采煤工作面顶底板的破坏变形特征,并与摩尔库仑模型进行对比分析,探究层状地层对采煤工作面顶底板的破坏变形的影响规律。

2. 数值模型

2.1. 模型参数

为模拟层理发育时的工作面顶底板围岩的层状构造,本文采用多节理本构模型来模拟沉积层理,工作面顶板为细砂岩,底板为砂质泥岩。模型参数如表1所示。

Table 1. Multi-joint model parameters

表1. 多节理模型参数

同时为对比分析两种本构模型下的工作面底板破坏变形情况,库仑摩尔模型的模型除节理参数,其余参数均与多节理模型一致。

2.2. 数值模型及工作面布置

本次数值工作面采动数值模型的尺寸为300 * 300 * 200 m (图1),由100 m厚顶板,97 m厚底板及3 m厚的煤层组成(图1中黑色部分),模型边界为位移与应力组合的混合边界,底部为全位移约束,四周为侧向位移约束。工作面处于−400 m水平,等效在模型顶部施加10 MPa的垂向荷载,四周边界施加2.5 MPa的水平应力。

Figure 1. Numerical model and meshing

图1. 数值模型及网格划分

工作面开采方向平行煤层,沿x轴方向开采,工作面跨度150 m,模拟时取开采步长20 m,分5步开采,总推进长度为100 m。

3. 模拟结果分析

3.1. 破坏特征分析

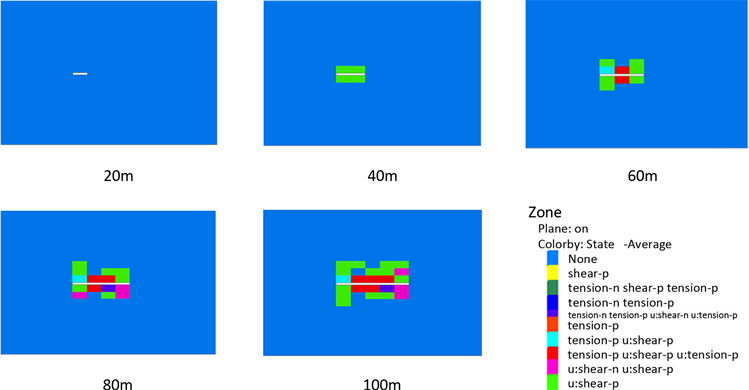

为探究工作面底板破坏特征,对比分析在两种本构模型下的每一步开采对工作面底板破坏的影响,如图2所示。

由图2可知,在多节理模型中,破坏类型主要为张拉破坏和剪切破坏,张拉破坏区域主要分布在顶底板中部区域,剪切破坏主要分布在工作面顶底板的两侧。并且随着开采进度顶底板塑性破坏区分布范围逐渐扩大,工作面顶底板破坏深度逐渐向顶底板围岩延伸,最后一步开挖达到最大破坏深度30 m,破坏区垂向分布范围40~60 m。开挖过程中,先采区域顶底板破坏垂向分布范围较后采区域要广。由此可知在层理发育的地层环境中,开采工作面顶底板容易发生破坏,且先采区域破坏程度要大于后采区域。为对比分析,导出库仑摩尔模型逐步开挖底板的塑性区分布。

Figure 2. Distribution of plastic zone in XZ section of multi-joint model

图2. 多节理模型XZ切面塑性区分布

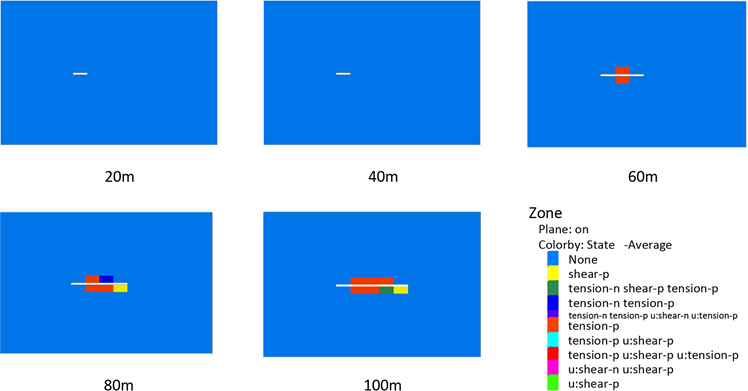

Figure 3. Distribution of plastic zone in the XZ section of Coulomb's model

图3. 库仑摩尔模型XZ切面塑性区分布

由图3分析可知,在库仑摩尔模型中,随着工作面开采进尺,顶底板的塑性区分布纵向延伸范围较多节理模型的破坏范围要小,垂向破坏分布范围在20 m左右,并且破坏类型以顶底板的张拉破坏为主,仅在第三步开挖时在底板右侧出现剪切破坏。并且先采区与后采区的纵深破坏范围分布受开挖进尺影响较小。

对比分析两种模型下工作面底板的破坏特征分析可知,多节理模型中工作面顶底板更容易发生破坏,随着开挖底板破坏深度逐渐增大,且先采区域的底板破坏程度较后采区域破坏大。同时,库仑摩尔模型中底板破坏程度较多节理模型要小,且先采区与后采区的破坏程度差别不大。综上,可知在沉积层理构造发育区域,开挖扰动对采煤工作面顶底板破坏区域的分布范围影响较大,为预防开采次生裂隙导通含水层,应注意加强顶底板突水水害的防治。

3.2. 位移特征分析

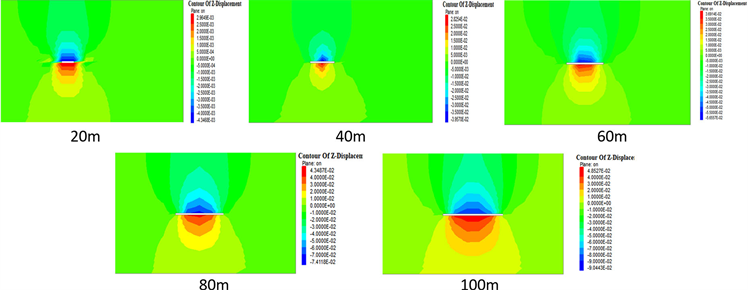

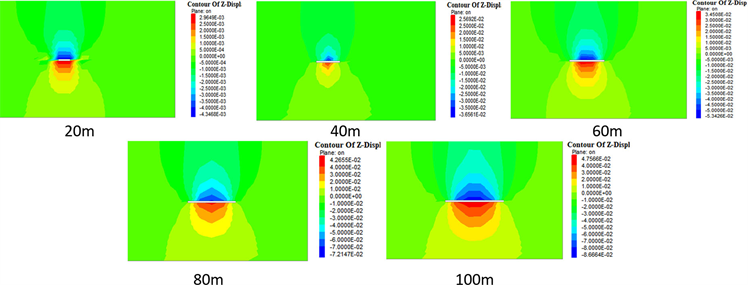

为分析工作面顶底板的位移情况,导出采区中部XZ横截面的位移云图。对比分析在两种本构模型下的每一步开采对工作面顶底板变形的影响,如图4所示。

Figure 4. Vertical displacement of XZ section of multi-joint model

图4. 多节理模型XZ切面垂直位移

由图4可知,工作面顶底板最大位移量分布于开挖总步长中部区域,且随着开采逐步进行顶底板最大垂直位移量逐步增大,为进一步分析每步开挖顶底板的位移特征,导出每步开挖后顶底板的最大垂向位移,如表2所示。

Table 2. Multi-joint model gradually excavates the maximum vertical displacement of roof and floor

表2. 多节理模型逐步开挖顶底板最大垂直位移

同理导出库仑摩尔模型逐步开挖垂直位移云图和最大位移量,如图5和表3。

Table 3. The maximum vertical displacement of the roof and floor of the Coulomb Moore Model

表3. 库仑摩尔模型逐步开挖顶底板最大垂直位移

Figure 5. Vertical displacement of XZ section of Coulomb's model

图5. 库仑摩尔模型XZ切面垂直位移

为直观分析两种不同模型下的逐步开挖顶底板相对位移量变化规律,导出顶底板最大相对位移量曲线,如图6。

Figure 6. Comparison curve of maximum relative displacement

图6. 最大相对位移量对比曲线

由图6可知,随着工作面开采逐步进行,顶底板相对位移量曲线呈上凸形逐步递增,且在进行第2步开挖时相对位移量增加率最大。对比两种模型相对垂向位移量曲线可知层理构造发育地区开采扰动导致的顶底板变形量较层理不发育地区的变形量要大,由此可知层理构造会降低顶底板地层的强度,进而导致顶底板更容易发生变形。

4. 结论

本文通过对比多节理模型和库仑摩尔模型,分析了采煤工作面逐步开采层理构造发育对工作面顶底板破坏变形的影响,通过对比分析在多节理模型和库仑摩尔模型下工作面底板的破坏变形特征得出。

1) 在多节理模型中,破坏类型主要为张拉破坏和剪切破坏,张拉破坏区域主要分布在顶底板中部区域,剪切破坏主要分布在工作面顶底板的两侧。并且随着开采进度顶底板塑性破坏区分布范围逐渐扩大,工作面顶底板破坏深度逐渐向顶底板围岩延伸,最后一步开挖达到最大破坏深度30 m,破坏区垂向分布范围40~60 m。并且先采区域顶底板破坏垂向分布范围较后采区域要广。

2) 在库仑摩尔模型中,随着工作面开采进尺,顶底板的塑性区分布纵向延伸范围较多节理模型的破坏范围要小,垂向破坏分布范围在20 m左右,并且破坏类型以顶底板的张拉破坏为主,仅在第三步开挖时在底板右侧出现剪切破坏。并且先采区与后采区的纵深破坏范围分布受开挖进尺影响较小。

3) 通过对两种模型顶底板的相对垂向位移量分析,可知层理构造发育地区开采扰动导致的顶底板变形量较层理不发育地区的变形量要大,由此可知层理构造会降低顶底板地层的强度,进而导致顶底板更容易发生变形。

综上所述可知在层理构造发育区域,采煤工作面顶底板的结构强度较层理不发育地区要低。导致顶底板更容易发生破坏变形,当受到开挖扰动产生次生裂隙时,极大程度上会导通与顶底板含水层之间的水力联系,进而引发突水事故。故而在层理构造发育地区开采煤资源时,应注意加强对顶底板的水害防治与采空区的支护。

基金项目

安徽省教育厅2019年高校自然科学研究重大项目(KJ2019ZD11);国家自然科学基金面上项目(No. 419 77253)。