1. 引言

随着市场对重载型商用车大马力、高能效的需求越来越强烈,发动机热负荷将大幅提高 [1],发动机舱散热问题日益严峻,若冷却系统匹配不合理,发动机在极限工况下作业易出现冷却水“开锅”现象,导致车辆无法正常使用。

重载型商用车出口中东市场过程中,由于当地气候炎热,对产品的散热性能提出了许用环境温度高于55℃的严苛要求。前期样车通过多轮试验验证优化,发动机水温仍然偏高,许用环境温度无法满足技术要求。在项目任务紧迫的前提下,依赖传统的热平衡试验方法无法直观判断引起散热性能不足的原因,反复整改周期长且费用昂贵。为提高重载型商用车散热性能优化效率,缩短开发周期,提出基于一维与三维耦合的气液联合热平衡仿真方法,通过三维仿真获取冷却系统的实际流量、系统阻力和温度场数据修正一维仿真边界条件,计算得到发动机水温和许用环境温度等。通过试验验证,仿真准确度达到90%以上。在此基础上提出了在散热器两侧增加阻流板的优化方案,结果表明增加阻流板可以有效减轻热回流现象,明显改善了发动机的散热环境。

2. 冷却系统模型等效

2.1. 换热模块建模

重载型商用车换热模块主要包括冷凝器、中冷器和散热器,其内部结构复杂,由不同排布形式的细密翅片组成。如果对换热器的翅片进行真实建模捕捉流体流动特征,划分的网格量巨大,将导致仿真计算效率低下甚至超出计算机负荷,不适用于工程计算。换热模块在三维仿真计算中可等效为阻力部件和热交换部件,模拟外流冷却空气流过芯体内部带走热量的过程,无法模拟内部冷却液的流动换热过程。换热模块从流场角度作为阻力元件可等效为具有阻尼和厚度的多孔介质,空气流过芯体时产生压力损失和速度衰减;从温度场的角度将换热器等效为体积热源,根据发动机传递给冷却系统的热量赋予散热器单位体积的散热量。

多孔介质的阻力损失模型遵循Darcy定律 [2]:

(1)

式中:

为压降;

为多孔介质厚度;

惯性阻力二次项系数;

为黏性阻力一次项系数;

为气流速度。

根据供应商提供的换热模块台架试验数据,拟合多项式公式得到其流动方向上的惯性阻力系数

和粘性阻力系数

。冷凝器、中冷器和散热器外流速度与压降的曲线如图1所示:

Figure 1. Curve: flow velocity and pressure drop of heat exchanger

图1. 换热器外流流速与压降的关系曲线

2.2. 风扇等效模型

风扇模拟模型主要分为三类,即旋转参考坐标系(Moving Reference Frame)、滑移网格(Rigid Body)和风扇动量源模型(Fan Momentum Source)。其中旋转参考坐标系法师通过稳态的方法进行风扇的模拟,网格并非真实的运动,通过旋转参考坐标系的方法体现风扇旋转区域的效果,是目前应用最广泛的等效方法。本文采用的正是MRF法模拟风扇的旋转效应 [3],对于不同的工况只需修改风扇的旋转速率和旋转角即可计算,相比其他方法更简单、高效。

3. 气液联合热平衡仿真

3.1. 三维仿真建模与网格划分

三维仿真建模过程中为使重载型商用车热管理仿真达到一定精度,在计算资源允许的条件下尽可能完整反映结构的细节,满足指导设计的要求 [4]。建立包含发动机舱及部件的整车三维模型以及外部流域,分别如图2和图3所示。其中外流域尺寸为10倍车长、5倍车宽和4倍车高。

设置好表面网格尺寸划分三维模型的表面网格,对于重点关注区域网格尺寸设置较小,如格栅尺寸为1~2 mm,散热模块尺寸2~4 mm,风扇旋转区域尺寸2~8 mm,能够更准确的捕捉这些区域的流动与散热的特征。车体表面网格大多控制在8~24 mm之间。空气外流域设置从小到大三个加密区域,控制网格尺寸更好地过渡。采用star-ccm + 自带的切割体网格和棱柱层网格生成器划分体网格,得到网格总数约4270万个,其中发动机舱区域中截面的网格如图4所示。

Figure 4. Mid section grid of engine compartment

图4. 发动机舱区域中截面网格

3.2. 三维边界条件与数值计算

在三维计算中,外流域入口面设置为速度入口,数值与车速一致,方向相反;外流域出口设置为压力出口,与大气环境压力一致;外流域底面设置为移动壁面,移动速度与入口气流速度一致;外流域顶面和侧面设置为无滑移壁面;风扇设置旋转速率,风扇相对发动机的速比为1.3,具体见表1。换热器等效为具有阻尼的体积热源,赋予等体积生热量;发动机、后处理、变速箱等发热部件壁面设置为温度壁面,与空气进行热交换。根据工程经验选用Realizable K-Epsilon two-layer的湍流模型进行求解,开启辐射模型,空气设置为不可压缩流体。

Table 1. Boundary condition setting

表1. 边界条件设置

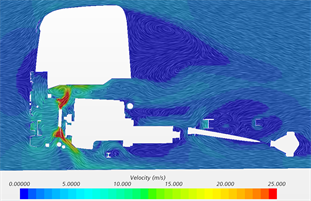

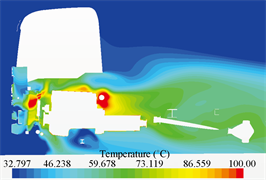

通过三维仿真计算得到整车y向中截面上的速度矢量图和温度分布云图,如图5和图6所示。从图上明显看到,风扇旋转将外部的冷却空气通过格栅吸入至机舱内部后,大部分气流流经冷凝器、中冷器和散热器再经风扇整流后吹向发动机,其中吹向发动机上方的气流撞击到驾驶室底面形成很强的漩涡,导致此处区域空气滞留,对照温度分布云图可看到此处温度较高。顶部滞留的部分高温空气在风扇抽吸作用下回到换热器前端的进气侧参与二次换热,使得进气温度升高,降低冷却系统的散热效果。吹向发动机上方的气流掠过油底壳表面后流向车体后方,流动相对较顺畅,无局部高温区域产生。

Figure 5. Velocity vector diagram of Y-direction section

图5. Y向截面速度矢量图

Figure 6. Temperature diagram of Y-direction section

图6. Y向截面温度分布云图

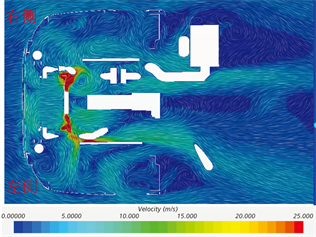

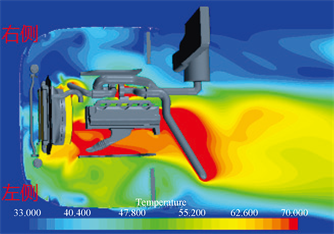

从图7和图8所示的Z向截面速度矢量图和温度分布云图明显发现,冷却空气经过风扇加速后向在发动机前方呈现左右侧不对称分布,其中左侧气流撞击到挡板以及管道后回流至进气端造成二次加热,而右侧回流较少,因此左侧进气侧的温度明显高于右侧进气侧温度,发动机舱整体左侧散热效果比右侧差,这与整车布置有直接关系。

Figure 7. Velocity vector diagram of Z-direction section

图7. Z向截面速度矢量图

Figure 8. Temperature diagram of Z-direction section

图8. Z向截面温度分布云图

通过三维仿真结果统计通过冷却模块的空气流量值,如表2所示。

Table 2. Airflow of cooling module obtained by 3D simulation

表2. 三维仿真获取的冷却模块空气流量(单位:kg/s)

3.3. 一维仿真建模与计算

一维模型建模主要包括冷却系统内循环和外循环回路搭建以及工况设置,其中内循环包括散热器冷却液回路和中冷器内部流体回路,具体如图9所示。

外循环回路主要包括格栅阻力模型、冷凝器、中冷器、散热器、风扇和机舱阻力模型,分别定义为外流空气流经的5个节点,将节点按照实车部件的先后次序连接成闭环模型,用于计算冷却系统的匹配效果,具体如图10所示。

Figure 9. One dimensional simulation model

图9. 一维仿真模型

通过前期三维仿真分析结果设置一维仿真模型的格栅阻力值、CP值,利用三维计算获取的冷却模块空气流量值标定出一维模型内部阻力BIR。设置好工况参数后运行计算,得到冷却模块内外流进出口温度、压力和流量等数据,如表3所示。通过公式(2)换算得到整车极限工况下的许用环境温度仿真值,与试验值对标误差百分比为2.7%,准确度较高,说明气液联合仿真方法可用来预测商用车热平衡性能。

(2)

Table 3. One dimensional simulation results

表3. 一维仿真计算结果

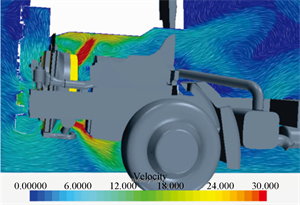

4. 冷却系统性能优化仿真

由于三维仿真分析发现该重载型商用车发动机舱内回流现象较明显,降低了其冷却系统的散热效果,综合发动机舱的布局和开发成本,提出了在散热器顶面和侧边增加阻流板(可用隔热棉代替)优化方案,模型如图11所示:

对改进方案设置同边界条件和工况参数进行气液联合热平衡计算,结果如图12~15所示。对比优化方案和原方案明显看到,阻流板添加后风扇出来后的气流被阻流板阻挡后通过顶部和两侧回到进气侧的气流减少,发动机舱进气侧的温度相比原来有所降低。从Z向速度矢量图和温度云图能明显看到回流的气流减少,左侧进气侧温度相比原方案有所降低,有利于散热性能的提升。

Figure 12. Velocity vector diagram of Y-direction section of optimization scheme

图12. 优化方案Y向截面速度矢量图

Figure 13. Temperature diagram of Y-direction of optimization scheme

图13. 优化方案Y向截面温度分布云图

Figure 14. Velocity vector diagram of Z-direction section of optimization scheme

图14. 优化方案Z向截面速度矢量图

Figure 15. Temperature diagram of Z-direction section of optimization scheme

图15. 优化方案Z向截面温度分布云图

对比优化方案和原方案冷却模块的空气流量数据和温度,分别如表4和表5所示。添加阻流板后,回流至冷凝器和中冷器前端的热气流减少,使得通过冷凝器和中冷器的外部冷却流量增大;通过散热器的总流量稍有下降,推测散热器减少的回流量大于增加的冷却气流流量。添加阻流板后,冷却系统进风面的平均温度得到显著降低,说明回流现象明显改善,有利于发动机舱散热性能的提升。分析冷却模块温度数据发现,添加阻流板后冷却模块进出风面的平均温度和冷却水温得到显著降低,说明回流现象的改善明显提升了发动机舱整体的散热性能。

Table 4. Flow through cooling module before and after optimization

表4. 优化前后通过冷却模块的流量值(单位:kg/s)

Table 5. Comparison of cooling module temperature before and after optimization

表5. 优化前后冷却模块温度值对比(单位:℃)

5. 结论

1) 基于某重载型商用车冷却水温偏高的问题,提出了一种三维与一维耦合的气液联合仿真方法。在三维气侧的基础上获取一维计算所需要的压力、流量和温度边界参数,标定出一维的BIR内部阻力,通过迭代计算得到整机极限工况许用环境温度,解决传统的热平衡性能依赖试验反复验证的问题,大幅减少试验次数,缩短项目周期。该方法获得的仿真结果与试验结果对标,准确度高于90%,说明所采用的联合仿真的方法可靠有效。

2) 通过仿真发现该重载型商用车发动机舱内回流现象较明显,降低了其冷却系统的散热效果,综合发动机舱的布局和开发成本,提出了在散热器顶面和侧边增加阻流板的优化方案。经气液联合仿真分析证明,阻流板的添加可以有效地增加通过冷却模块的冷却空气流量,降低进气侧温度,提升冷却系统散热性能。