1. 引言

柴油机经常被用作船舶的主动力设备和发电设备,是船舶动力系统和发电系统的重要组成之一。柴油机以其显著的经济性决定了其在推进和发电系统的不可代替性,但是其明显的缺点是柴油机的振动噪声会给机舱和附近舱室的带来舒适性的降低。因此,关于柴油机的振动和噪声控制一直都是设计人员的研究重点。

油底壳是柴油机辐射噪声贡献量的主要部件之一,占柴油机整机的20%左右 [1]。只要能对油底壳的辐射噪声水平有所抑制,就能在整机的振动噪声控制效果上有明显提升,相对于优化柴油机机体结构和缸内燃烧过程,优化油底壳结构是可操作性很强的手段。研究表明 [2] [3] 提高油底壳结构的整体刚度,有利于振动噪声控制,从而实现柴油机整机振动噪声的降低。

本文采用通用有限元软件对船用柴油机油底壳进行动态性能分析,并基于声固耦合法考虑内部油液对油底壳的动态特性的影响,并以提高油底壳刚度为设计目标对油底壳进行结构优化,分析油底壳的动态特性,选取油底壳结构优化方案。

2. 油底壳模型

开展油底壳的动态特性分析,可以检验油底壳的设计方案是否满足固有频率避开柴油机的激励频率的要求,避免引起共振的风险。

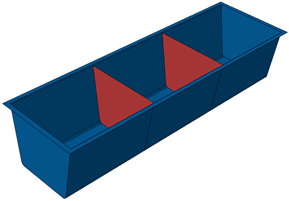

在设计软件中对油底壳进行几何建模,为提高计算效率,对油底壳多余部件和几何特征进行简化,以便得到高质量的结构网格。由于油底壳是薄壳结构,在HyperMesh处理结构的时候对实体进行抽壳处理,采用平面单元进行网格划分,最后得到计算模型如图1所示,材料参数如表1所示。

计算结果显示,未考虑油底壳内部油液的情况下,原设计方案一阶模态频率为108 Hz,避开了柴油机的主要激励频率73.3 Hz。

3. 考虑含油液的油底壳动态特性分析

文献 [4] 针对油底壳的不同含油量进行对比分析,发现内部油液的质量对油底壳模态计算结果影响很大,其质量增加会降低模态频率。还有学者将油液质量以质量等效的方式加到油底壳结构上,也证明了油液质量会明显降低油底壳的固有频率。冯威等为了精确考虑油液的影响程度,采用流固耦合法分析带油液的油底壳,并通过试验验证了计算方法 [5]。

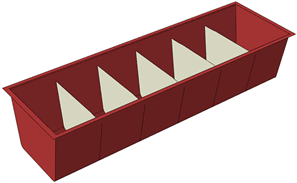

为了考虑流体对结构振动特性的影响,本文采用计算效率更高的声固耦合法模拟流体特性。将油底壳内流体当作声学单元,模拟流固耦合问题。本文假定油底壳工作状态器内部油液占容量的50%,油液密度取900 kg/m3,进行考虑油液的动态特性分析,考虑油液的油底壳计算模型如图2所示。

Figure 2. Analysis model of oil pan considering liquid

图2. 考虑油液的油底壳计算模型

如表2所示,在计算模型中计及油底壳内部油液质量之后,油底壳的各阶频率降低20%以上,尤其是第一阶频率降低至78.9 Hz,与激励频率接近,增加了共振的风险。

Table 2. First six modes of oil pan

表2. 油底壳前六阶模态

从图3的模态振型对比可以看出,油底壳内部油液不仅使得模态频率降低,还引起了部分模态振型的改变,使得油底壳的板壳结构呈现出更多的低阶振型。

4. 油底壳的结构优化

考虑油液质量后油底壳的模态频率降低,所以需要提高油底壳的低阶模态频率,避免共振的风险。针对油底壳的结构优化,提高其结构刚度可以有效提高油底壳的固有频率,增加油底壳的刚度对其柴油机的辐射噪声抑制也有显著的效果 [6]。本文提出了5种油底壳优化设计方案,分别是:方案1,将原方案的所有板厚增加1 mm;方案2在油底壳内部增加两块板厚5 mm的横隔板;方案3在油底壳外侧增加10 × 5 mm的型材;方案4在油底壳内部增加五块板厚3 mm的横隔板;方案5在油底壳增加五块板厚4 mm的80%高度横隔板。4种结构优化的模型如图4所示。

(a) M2

(a) M2  (b) M3

(b) M3  (a) M2

(a) M2  (b) M3

(b) M3

Figure 4. Model of optimization schemes

图4. 结构优化模型

对应于结构设计更改,优化后模型重量比原模型有所增加,具体如表3所示。

Table 3. Description of optimization schemes

表3. 优化方案对比

分别建立五种方案的计算模型,同样考虑油底壳内部含油量50%,分析得到三种模型的前六阶模态频率如表4所示。

图5为五种优化方案模态计算结果与原模型计算结果对比图。经过对五种方案的模态频率对比和振型图分析,发现方案1模型通过对板厚的增加,使得油底壳的刚度有所提高,其一阶频率从78.9 Hz提高到98.0 Hz,增幅达到24.2%;方案2模型在油底壳增加隔板,不仅没有提高第一阶固有频率,反而在75 Hz附近还存在多个频率;方案3模型计算结果一阶模态频率从78.9 Hz提高到109.4 Hz,增幅达到38.7%;方案4通过横隔板的数量增加,与方案2一样引入了隔板自身的局部振动模态,降低了一阶固有频率;方案5由于横隔板高度降低,避免了横隔板自身低频模态,实现了一阶固有频率提高29.3%。

Figure 5. Comparison of modal frequencies

图5. 优化方案频率对比

如图6所示,方案1、方案3和方案5优化后油底壳湿模态的一阶固有频率都有所提高,避开激励频率73.3 Hz。方案2和方案4增加横向隔板,虽然使得油底壳整体一阶模态频率提高,但是由于横隔板刚度较小,引入了自身局部模态,反而使得油底壳的第一阶模态频率降低。相比之下方案3是最优方案,在油底壳底部和侧面板增加型材,使得油底壳的一阶频率提高38.7%,仅以质量增加3.6%的成本实现油底壳的一阶固有频率大幅提高,完全避开柴油机的激励频率。

Figure 6. Comparison of first order frequency of each optimization scheme

图6. 各优化方案一阶频率对比

5. 油底壳响应分析

对最优方案3进行振动响应分析,对比优化后的模型在额定激励下的响应优化。对油底壳进行振动仿真分析,方案3和原方案相同部位的振动加速度对比如图7和图8所示。图7为油底壳在白噪声激励下的振动响应,图8为施加的柴油机机脚振动激励后油底壳的振动响应。

Figure 7. Comparison of vibration response of oil pan under white noise

图7. 标准激励下油底壳振动响应对比

Figure 8. .Comparison of vibration response of oil pan excited by diesel engine

图8. 优化前后油底壳振动加速度对比

在白噪声激励作用下,优化后模型的振动响应比原始模型的振动响应峰值稍小,频率靠右偏移。如图8所示,柴油机激励下,油底壳的振动响应与模态计算结果呈明显的相关特性,在100 Hz到200 Hz频段油底壳的刚度增大,其响应降低。在10~300 Hz内,原始模型的振动响应总值118.0 dB,优化后方案3模型油底壳振动响应总值100.8 dB,降低17.2 dB。

6. 结论

本文以柴油机油底壳为研究对象,基于声固耦合法考虑内部油液质量的影响,分析油底壳的动态特性。为了提高油底壳的一阶固有频率,提出了五种油底壳优化方案,通过其动态特性分析对比确定优化方案3为最佳方案,并开展振动响应预估,得到如下结论:

1) 增加筋板是良好的结构优化方式,在有限增加质量的前提下,能显著提高油底壳的低阶固有频率,有助于避开柴油机的主要激励频率,降低共振的风险。

2) 油底壳内部含油量50%,其油液的质量效应会大幅降低油底壳的固有频率,设计分析时内部油液的重量不能忽视。

3) 油底壳振动响应受结构强度影响较大,经过优化后的油底壳固有频率增大,频率特性改变,其振动加速度响应比原模型降低17.2 dB。