1. 引言

干燥是产品加工过程中一个及其重要的环节,用传统的热源进行干燥时,无论是燃煤还是燃气,其能耗比都在1以下;再加上干燥介质与物料的传热传质不可能达到理想状态,即实际热利用率小于1,所以,干燥环节是一个能耗较大的生产环节 [1] [2] [3] [4]。在各类烘干设备中,采用热风对流式烘干较多。热风对流式烘干机是以热空气作为干燥介质,含湿物料以对流换热方式从干燥介质中吸收热量,使物料内部湿分(一般为水分)汽化、扩散,产生的蒸汽以对流传质的方式扩散至于燥介质中去,从而达到除去物料内部湿分的目的的过程 [5] [6] [7]。

一般的热风对流干燥的热效率为30%~60%,当采用部分废气循环时,热效率可达50%~75%。空气能热泵烘干机作为一种新型烘干设备,以其热源能效比高(制热能效比可达3~4)、烘干过程易于控制、清洁、环保等特点,正在各类烘干领域中得到广泛推广 [8]。热泵烘干房内风机布置及风道结构对干燥介质—空气的状态影响,研究发现,单纯热风对流的热利用率仅为30%~60%,热利用率随着进气温度的提高而上升,当采用尾气循环时,热利用率可达50%~75%。烘干设备的热利用率主要体现为干燥介质与物料的传热传质程度 [9]。

Solid Works 的Flow Simulation模块是一款功能强大的工具,使设计师和工程师能够通过简单的软件操作去运用复杂的计算流体力学(CFD)解决问题,帮助设计人员轻松快捷地仿真,获取流体流动、传热和流体作用力数据。因此,本研究拟通过CFD模拟烘干房内不同风机、风道布置情况下流场的均匀性及其在物料表面的温度、风速的分布情况,为改进烘干房内部风道结构提供依据。

烘房内温度及风速的分布决定了烘干的品质,也影响烘干的热效率。国内外学者对干燥介质的温度场、速度场分布进行了广泛的研究,李国建等 [10] 研究了不同风机布置情况下烘房内温度场、风速场的分布情况;何杏 [11] 等利用Solid Works分析了建筑物内部相对湿度的分布情况;李健民等 [12] 利用Solid Works分析了粮食干燥机内部温度、压力、风速的分布情况,对烘房内的流场分析和数值分析进行了有益的探索;Rinil等 [13] 通过研究得出,计算流体力学是模拟干燥中气流速度、温度以及传热传质的有效工具;鄢强等 [14] 利用Solid Works分析了不同螺旋叶片对烘房速度场、压力场的影响,为烘干机的进一步设计改进提供了可靠的理论依据。通过模拟分析拟改进的空气能热泵烘干机通过现场测试,在现有结构下(方案一)的热效率为63%,在烘干房热源不变的情况下,欲通过改变内部风道布置来改善烘干房温度场、风速场的分布,使物料表面温度值、风速值更高且分布更加均匀,以此来提高设备的热利用率。整机长7.5 m,宽2.1 m,高2.9 m,烘干室容积大约为20.5 m3。

2. 热泵烘干机结构

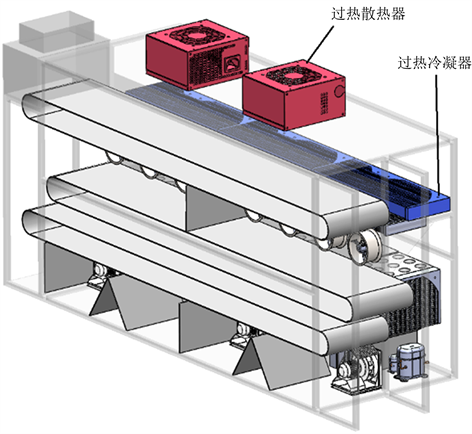

结合图1、图2介绍该样机的物料输送及热源提供。该样机的物料输送采用带式输送,由上、中、下三层网链组成,三层网链分别做相对运动。物料经中层网链末端后落入下层网链,经下层网链末端后经出料口由提升机输送出去。物料在由上到下循环运动的过程中与空气发生传热传质过程最终完成干燥。

Figure 1. Schematic diagram of equipment structure (main view)

图1. 设备结构示意图(正面)

Figure 2. Schematic diagram of equipment structure (back view)

图2. 设备结构示意图(背面)

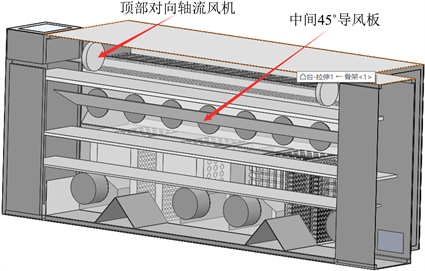

图3、图4所示为方案一的的风道布置。方案二是以此为基础,在顶部增设了对向轴流风机,在二层和三层网链之间增加了斜向上的导风板。底部有四台离心风机,中部有八台轴流风机,风机与内部零件的布置共同决定了风的流动状态与形式。在设备底部,干热空气经下方的离心风机被吹向上方,经过两层网链及平铺在网链上面的物料后与轴流风机吹来的空气汇合共同吹向上层网链,经过三层网链后,空气温度降低湿度增加;汇合后的空气吹向热源侧,一部分吹向下方一部分经上方冷凝器加热后流向轴流风机入口处。结合图4,部分吹向下方的空气竖直经过回热器后吹向蒸发器,水蒸气在蒸发器处冷凝析出,由于回热器内有互不相通相互垂直的风道,空气经过蒸发器后水平通过回热器再经过冷凝器被加热,此时为干热状态,然后吹向离心风机的入口,以此循环往复。

Figure 3. Schematic diagram of scheme one air duct (side view)

图3. 方案一风道示意图(侧面)

Figure 4. Schematic diagram of scheme one air duct (back view)

图4. 方案一风道示意图(背面)

传热过程通常是物料与干热空气的对流换热过程。空气既是载热体又是载湿体。图5为对流干燥过程的热质传递示意图,温度为t、湿分分压为p的湿热气体流过温度为ti的湿物料的表面,且ti < t,在温差作用下,气流以对流方式向固体物料传热,使湿分汽化;在分压差的作用下,湿分由物料表面向气流主体扩散并被气流带走 [15]。对流干燥过程中,传热、传质同时进行,只要物料表面的湿分分压高于气体中的湿分分压,干燥即可进行,与气体温度无关。物料热风干燥的主要影响因素依次为温度、物料厚度及孔隙度、风速 [16],为提高烘干过程的热利用率,烘干房内的风速场、温度场应保证尽可能高的均匀性,同时尽可能提高物料表面处温度和风速 [17] [18]。

Figure 5. Heat and mass transfer in convective drying process

图5. 对流干燥过程的热质传递

3. CFD建模

3.1. 三维建模与仿真模型简化

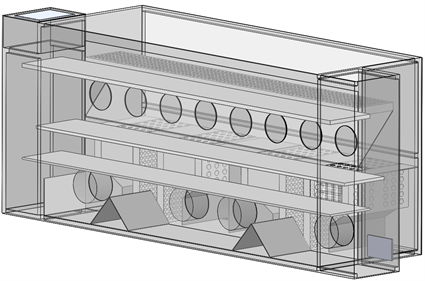

现探究两种风道结构情况下,烘干房内部风速场及温度场的分布情况。为进一步研究在污泥干燥过程中干燥机内部的流场分布及变化规律,针对两种风道结构下的空气能热泵干燥机,简化了干燥机的物理模型,分别如图6、图7所示。为验证仿真结果的准确性,先对方案一的模型进行仿真,将得出的温度场仿真结果与设备实际监测结果做对比。

Figure 6. Simplified model of the first air duct structure

图6. 风道结构一模型简化

Figure 7. Simplified model of the second air duct structure

图7. 风道结构二模型简化

3.2. 设置仿真条件

在Flow Simulation模块中,主要对内部风机、体积热源、多孔介质等进行设置。

3.2.1. 内部风机的设置

本设备中,底部离心风机的参数如表1,中间及顶部轴流风机参数如表2。

Table 1. Main parameters of centrifugal fan

表1. 离心风机主要参数

Table 2. Main parameters of axial fan

表2. 轴流风机主要参数

3.2.2. 热源的设置

本设备选用的热泵型号为艾默生ZW125KBE-TFP漩涡压缩机,运行参数如表3。制冷剂在冷凝器中冷却时是一个变温的过程,进入冷凝器的制冷剂是过热蒸汽,与冷却介质发生热量交换,由过热蒸汽冷却冷凝为饱和蒸汽,因此在冷凝器内制冷剂的温度不是定值,分为过热区、饱和区和过冷区三个区。这样计算制冷剂与空气之间的传热平均温差就很复杂,考虑到制冷剂的放热主要是在中间的冷凝段,而此时的温度是一定的,为了简化计算,把制冷剂的温度认定为冷凝温度 [19] [20]。

Table 3. Compressor operating parameters

表3. 压缩机运行参数

*额定制热性能测试条件依据《热泵干燥用涡旋式制冷剂压缩机》高冷凝温度型压缩机名义工况测试要求

热泵的排气温度一般比冷凝温度高20℃~25℃,进气温度比蒸发温度高20℃~25℃,这取决于膨胀阀的动态调节。对蒸发器、冷凝器、及水冷散热板分别进行设置。冷凝器温度364.2 K,蒸发器温度306.2 K,水冷散热板354.2 K。

3.2.3. 多孔介质的设置

选择物料层,创建自定义多孔介质,对项目属性及曲线进行设置。其中80%含水率的污泥多孔性为47%,压降的计算由式(1)进行计算。

多孔介质模型中的压降采用Ergun方程计算,公式如下所示。

(1)

:压降,Pa

:污泥厚度,m

:9.8 m/s2

:污泥孔隙率,根据文献,80%污泥孔隙度为0.47

:物料特征尺寸(切条后的直径),m

:干燥空气密度,kg/m3 (60℃干燥空气密度1.06 kg/m3)

:单位面积空气质量流速,kg/(m2∙h)

:干燥空气的动力粘度,Pa∙s (60℃干燥空气动力粘度为20.4 × 10−6 Pa∙s)

本文分析的设备从下往上依次称为一、二、三层,物料初始铺放(第三层)厚度为0.06 m,随着烘干过程的进行物料层厚度渐渐变薄,二层厚度取0.045 m,一层厚度取0.03 m。

4. 加载结果及流场分析

4.1. 方案一温度场仿真结果分析

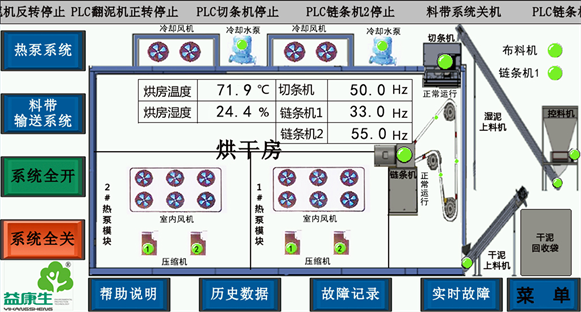

仿真结果显示在设备轴流风机两侧,空气温度可达71℃左右。如图8所示,设备实际运行时监测值一般在72℃~ 74℃,说明该模型的建立与相应参数设置较为准确。紧接着,对方案二的模型设置相应参数,然后进行仿真计算,得出仿真结果。

Figure 8. Actual operating parameters of equipment

图8. 设备实际运行参数

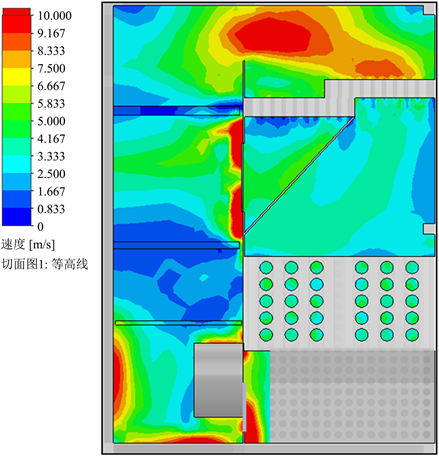

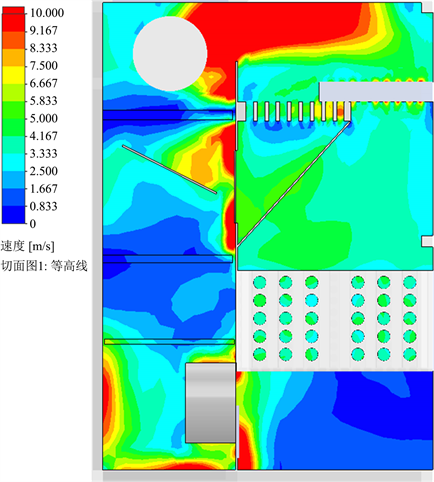

4.2. 速度场分析结果

图9和图10分别为方案一和方案二在设备侧面同一位置处的风速分布图。空气在底部离心风机的作用下被向上输送,在两种方案中,第一层物料表面平均风速相似,约为2.5 m/s。空气在向上运动过程中,受到堆积物料的阻碍作用流速逐渐降低,两个方案中二层物料处风速都较低,其中方案一中二层物料表面风速约为1.3 m/s,方案二中二层物料表面风速也基本为1.3 m/s,在侧边处有小区域低速区,为0.8 m/s为。空气流经第二层物料后与轴流风机的送风汇合,之后一同吹向第三层物料。方案一中,第三层物料表面风速约为1.3 m/s;方案二中,第三层物料表面风速约为0.9 m/s。两种方案同层之间风速较为均匀,能满足排湿要求,且有利于同一层面上物料同步干燥。

运用Image J对方案一、二中各层物料处的风速云图进行阈值分割,统计出不同风速所占比例,求出各层物料的平均风速。设自下往上为物料的一、二、三层,方案一各层物料处风速分析结果如表4所示,方案二各层物料处风速分析结果如表5所示。

Figure 9. Analysis results of wind velocity field of the first scheme

图9. 方案一风速场分析结果

Figure 10. Analysis results of wind velocity field of the second scheme

图10. 方案二风速场分析结果

Table 4. Ratio of air velocity to each layer of material in plan one

表4. 方案一各层物料风速占比

Table 5. Ratio of air velocity to each layer of material in plan two

表5. 方案二各层物料风速占比

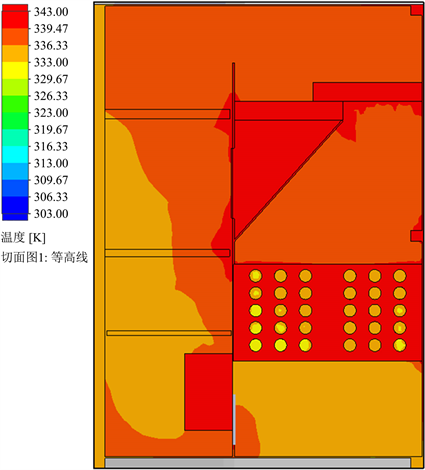

4.3. 温度场分析结果

影响干燥质量的因素有很多,如干燥设备、物料装载量、风速、风压等情况,但其大部分因素是通过影响干燥机内的温度分布来影响物料干燥质量的。因此研究干燥机内部的温度分布情况对指导实际生产有重要意义 [21] [22]。

图11和图12分别为方案一和方案二在设备侧面同一位置处的温度分布图。干燥过程中物料要不断地从周围环境中获得热能,其中一部分热能用来提高自身的温度,另一部分则用于物料水分的蒸发,因此热气流在通过物料放置区域后,温度有较为明显的降低。由于中间轴流风机的作用,使得二层物料即使在同一高度层面,也会沿宽度方向出现温度差。方案一中,一层物料表面空气温度绝大部分为64.5℃,右侧靠近底部离心风机的小区域可达68.5℃;二层物料温度最大值为72.0℃,温度最小值为64.5℃,沿宽度方向温度差为7.5℃左右,三层物料空气温度基本维持在68.0℃;方案一中三层物料自下往上温度区分较为明显,靠近风机侧空气温度较高,远离风机侧温度降低3.5℃,有明显的斜向区分。方案二中,一层物料处空气温度分布比较均匀,为68.0℃,比方案一温度高3.5℃左右;二层物料表面空气温度也基本维持在68.0℃,有较小区域空气温度值为64.5℃,比方案一温度数值高且分布更加均匀;三层物料表层空气温度最大值为72.0℃,温度最小值为60.0℃,沿宽度方向温度差为12.0℃左右。

运用Image J对方案一、二中各层物料处的空气温度云图进行阈值分割,统计出不同空气温度所占比例,求出各层物料的平均空气温度。设自下往上为物料的一、二、三层,方案一各层物料处空气温度分析结果如表6所示,方案二各层物料处风速分析结果如表7所示。

Figure 11. Analysis results of temperature field of the first scheme

图11. 方案一温度场分析结果

Figure 12. Analysis results of temperature field of the second scheme

图12. 方案二温度场分析结果

Table 6. Option 1 ratio of air temperature of each layer of material

表6. 方案一各层物料空气温度占比

Table 7. Option 2 ratio of air temperature of each layer of material

表7. 方案二各层物料空气温度占比

综上,加装了顶部轴流风机和导风板后使得一、二层物料表层平均温度有所提高,一、二层物料沿宽度方向温度分布更加均匀,这有助于跑水以及同层物料的同步干燥。由于此烘干设备属于闭式结构,干燥、除湿都在在设备内部进行,提高物料表层空气温度有助于增加空气与物料的对流传热,有助于物料吸收更多的能量以蒸发出更多的水蒸气。此时,空气在干燥器内进行闭式循环,当干热空气行至物料处时携带出了更多的水分,再通过调节合适的蒸发温度将水顺利地冷凝析出。可见,与物料接触处的空气温度越高,物料跑水越多,设备的单位能耗除湿量也就越大。方案二在改善烘干房温度场分布中效果更加优越,这有助于提高设备的热效率。

5. 结论

1) 通过分析空气能热泵烘干的原理和基本结构,构建了烘干机的三维模型。利用Solid Works的Flow Simulation模块对模型求解计算,实现了污泥热泵干燥过程中的流场分布数值模拟,得到了污泥干燥过程中风速场、温度场的分布规律。

2) 为确保模拟结果的准确性,先对方案一的模型进行仿真,将得出的温度场仿真结果与设备实际监测结果做对比,发现仿真数值与实测数值误差在5%以内,说明该模型的建立与相应参数设置较为准确,仿真结果可信度较高。紧接着,对方案二的模型设置相应参数,然后进行仿真计算,得出仿真结果。

3) 分析结果表明,加装顶部风机及导风板后对物料表层风速改善不是特别明显;设备物料侧高温区域面积增大,温度场分布更加均匀,这更加有利于物料与空气传热传质的进行。在影响热风干燥的各因素中,温度的影响程度大于风速,且方案二对物料侧空气温度的提升以及温度场均匀性的改善是明显的,这有利于提高烘干效率,故选择方案二的风道结构。

参考文献