1. 工程概况

1.1. 工程背景

某电厂总装机容量为196万千瓦。一期工程建设2 × 330 MW亚临界参数燃煤机组,已于2001年全部投产;二期工程扩建2 × 650 MW超临界燃煤发电机组于2008年全部投产。产生含煤废水的区域主要集中在3个煤场以及周边排水沟、煤粉运输道路的雨水排水、灰尘抑制以及输煤设备的冲洗水等。含煤废水水量为2400 m3/d,废水中污染物主要以悬浮物(SS)为主,有机污染物含量较少。采用传统的混凝沉淀工艺具有加药量大、自动化水平低、运行成本高等缺点,经综合比较,采用电絮凝/离心沉淀反应器/多介质过滤器处理工艺,处理后水质达到《污水综合排放标准》(GB8978-1996)一级标准,并回用至洗车台进行运煤车的清洗用水。

1.2. 设计水量、水质

该项目含煤废水设计处理量为2400 m3/d。含煤废水主要含有色度、SS等污染物,具有色度高,悬浮物浓度高、有机污染物等含量较少等特点,经监测,进、出水水质如表1。

Table 1. Design influent and effluent quality

表1. 设计进、出水水质

1.3. 工艺流程

根据含煤废水的水质特点,废水中主要含有色度、SS等污染物,目前,此类废水国内很多采用传统加药混凝沉淀为核心的处理工艺。混凝法的基本原理是在废水中投入混凝剂,因混凝剂为电解质,在废水里形成胶团,与废水中的胶体物质发生电中和,形成绒粒沉降。混凝沉淀不但可以去除废水中的细小悬浮颗粒,而且还能够去除色度、油分、微生物、氮和磷等富营养物质以及有机物等。但该工艺具有加药量较大、污泥量较多等缺点 [1] [2] [3]。

由于该工程污泥不进行压滤脱水处理,直接返回煤场环沟,通过煤场环沟进行自沉,再定期通过清淤的方式对污泥进行清理,如果系统运行过程中污泥产生量较大,将会增加环沟清淤的频次,且可能会导致污水站进水SS较高,影响处理系统的正常运行。

结合本工程的实际情况,采用以电絮凝为核心的处理工艺,主要工艺为电絮凝 + 离心沉淀反应器 +多介质过滤器 [4] - [10]。

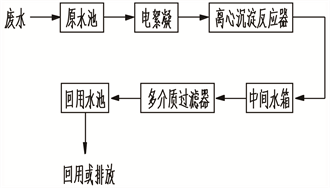

本工程工艺流程图详见图1。原水池收集废水,然后进入电絮凝系统,通过其内部可溶解的极板及电流发生器来对流入装置的水体附加电流,从而达到将水中的颗粒物凝结成絮状物沉淀的目的。电絮凝系统出水切向进入离心装置,通过离心力的作用进行固液分离,出水经过斜管沉淀区,进一步截留上浮的污泥。最后污水进入多介质过滤器,进一步去除废水中的悬浮物,以保证出水达标。

该工艺具有处理效果好、设备体积小、占地面积小、运行稳定可靠、操作简单、污泥产量少及自动化程度高等优点,同时,系统不需要添加任何化学药剂,降低运行费用。该系统在国内有多项成功案例。

Figure 1. Flow chart of wastewater treatment process

图1. 废水处理工艺流程

2. 主要构筑物设计参数及设备配置

① 原水池。1座,停留时间2 h,采用钢筋混凝土结构,池体尺寸:L × B × H = 14 × 4.0 × 4.0 m;配套污水提升泵及液位计。

② 电子絮凝器。2套,单套处理量50 m3/h,单套设备尺寸为Φ1800 × 5150 mm,碳钢防腐;配套内部极板、自控系统等。

③ 离心沉淀反应器。2座,单套处理量50 m3/h,单套设备尺寸为Φ5500 × 6500 mm,碳钢防腐;配套离心装置、斜管填料等。

④ 中间水箱。1座,处理量100 m3/h,停留时间36 min,设备尺寸Φ4000 × 5800 mm,碳钢防腐;配套过滤提升泵及液位计。

⑤ 多介质过滤器。2套(单套5座),单套处理量50 m3/h,单套设备尺寸为Φ1200 × 2800 mm,碳钢防腐;配套填料、滤头及自控系统等。

⑥ 回用水池。1座,停留时间1.6 h,采用钢筋混凝土结构,池体尺寸:L × B × H = 8.0 × 5.0 × 4.0 m;配套回用水泵及液位计。

⑦ 污泥沉淀池。1座,有效容积100 m3,采用钢筋混凝土结构,池体尺寸:L × B × H = 8.0 × 4.0 × 4.0 m;配套排泥泵。

3. 工艺特点及工程运行情况

3.1. 预处理系统

针对该项目废水进水水质的特性,需对进水进行预处理后再进入后续处理工序,该项目废水中主要污染物是SS,建设方在堆煤场附近都建设有煤水沉淀池,对煤水进行初步沉淀,沉淀池出水(pH = 7.0~8.5,SS含量 ≤ 5000 mg/l) [1],降低后续处理系统的负荷。

3.2. 电絮凝处理系统

经预处理后的含煤废水提升后进入电子絮凝系统,通过其内部可溶解的极板及电流发生器来对流入装置的水体附加电流,从而达到将水中的颗粒物凝结成絮状物沉淀的目的。电子絮凝系统的极板浸没在水中,通过外部电源使电流通过极板导入水体,污水在电流的作用下将会发生电荷凝聚作用、破乳化作用、漂白及氧化、电子泛流等一系列的电化学过程。电絮凝系统色度的去除率 ≥ 90%,SS的去除率 ≥ 80%。

3.3. 离心沉淀反应器

离心沉淀反应器内设置离心装置及斜管填料等,污水切向进入离心装置,通过离心力的作用进行固液分离,出水经过斜管沉淀区,进一步截留上浮的污泥。

为了避免当被絮凝的颗粒在脱离电子絮凝环境后有可能在水中重新被充电,从而导致絮凝颗粒分散,我们必须使颗粒在絮凝过程结束后快速沉降下来,配置快速沉降装置,因此该项目选用无动力式离心沉淀反应器。

3.4. 多介质过滤器

过滤器中装有石英砂、无烟煤等滤料,未经过滤的水通过三层布水器,配合特殊设计的外壳,以接近平流的状态到达过滤器内的填料层。当水流过填料层时,杂质被截留在填料层内。过滤器底部蘑菇状的过滤集水器,将过滤后的水均匀地收集并流出。平流过滤,决定过滤器可以在高的流速下过滤,仍可达到较好的过滤效果,进一步去除废水中的悬浮物,以保证出水达标。

4. 工艺运行状况

该工艺稳定成熟、运行可靠、管理方便、自动化程度高,经过调试,系统运行效果良好,各项水质指标优于排放标准,电絮凝系统运行监测数据见表2,各主体单元运行结果见表3。

Table 2. Monitoring results of the electric flocculation system

表2. 电絮凝系统运行监测结果

Table 3. Monitoring results of system main unit operation (The average data)

表3. 系统主体单元运行监测结果(平均数据)

5. 调试遇到的难题及解决办法

① 前期电絮凝出水絮体较小,色度较高,几乎没处理效果。

原因:内部极板通电未连接好

解决办法:由设备厂家检测出故障,并连接好通电。

② 多介质过滤器反洗频次增加,反洗时间加长,日处理量减少。

原因:由于前期电絮凝内部极板通电未连接好,出水效果较差,过滤器进水负荷较高。

解决办法:将电絮凝内部极板通电连接好,增加排泥次数,降低过滤器进水负荷。

建议:在设计过滤器的过程中应适当考虑前段设备故障等问题,避免在系统前段设备故障的情况下,反洗时间加长,从而使系统达不到设计处理量。

6. 工程投资及运行成本

本工程总投资436万元,其中土建部分92万元,设备及安装315万元,其他费用29万元。

本工程直接吨水运行成本约为0.16元,系统主要运行费用为电费,系统中不需投加任何药剂,故无药剂费。

7. 结论

① 采用电絮凝/离心沉淀器/多介质过滤器工艺处理含煤废水,处理后出水SS ≤ 20 mg/l、色度 ≤ 40,出水优于《污水综合排放标准》(GB8978-1996)一级标准。

② 电絮凝与离心沉淀反应器在满负荷运行时,SS最大去除率可达98%。

③ 电絮凝工艺相比传统混凝沉淀工艺具有处理效果好、运行稳定、占地小、管理方便、操作简单及运行费用低等优势。

④ 该工程实施后,废水经处理后基本回用至洗车台,用于清洗运煤车辆,大量节省了水资源,环境效益明显。

NOTES

*第一作者。