1. 引言

MVR是机械式蒸汽再压缩技术(Mechanical Vapor Recompression)的简称,利用蒸发体系自身产生的二次蒸汽及其能量,将低品位的蒸汽经压缩机的机械做功,使蒸发器内的压力和原液沸点降低,上升为高品质的二次蒸汽 [1]。蒸汽压缩机在对蒸汽做功的同时自身也会产生热量,并且随着时间的增加,温度很快就会超过安全温度,严重时会损坏压缩机,给用户造成财产损失。目前传统的PID控制精度难以控制温度稳定输出,所以提出了模糊PID的自适应模糊控制算法,实现压缩机气体温度恒值控制,使压缩机出气温度稳定在设定范围内 [2]。

本设计的主要目的是针对蒸汽压缩机气体温度控制系统,以压缩机出气温度为控制目标,设计了基于模糊PID控制算法,在工作过程中实时的优化PID参数,使压缩机气体温度得到更好的控制。

2. MVR蒸发器工艺流程及控制要求

2.1. 蒸发器工艺流程

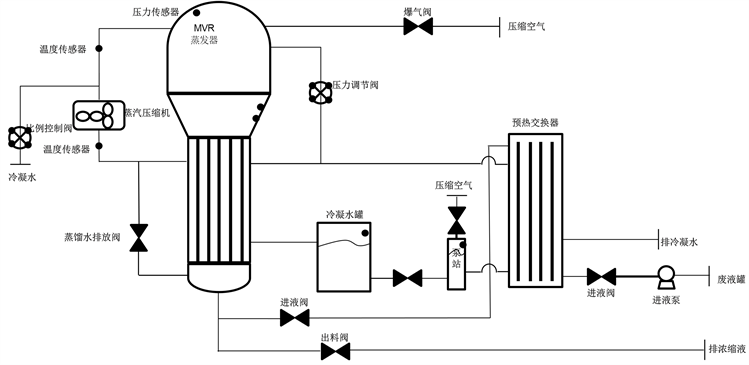

蒸发器的一个循环工艺流程主要分为四个阶段:进液、加热、蒸馏、排放。进液阶段为按下启动按钮,进液阀与进液泵打开,向蒸发器注入原液,原液经过预热交换器从蒸发器底部进入,当原液触发上液位传感器后,进液阀与进液泵关闭,进液结束。加热阶段为压缩机启动,开始压缩蒸发器内水蒸气,蒸发器右侧压力调节阀门与壳程接通,通过控制器调节阀门开度来保证在加热阶段蒸发器内压力稳定,直到蒸发器内原液加热至沸腾,自身产生的蒸汽足够供给压缩机后,阀门完全关闭进入下一阶段。蒸发阶段为整个工艺过程主要阶段,蒸发器内原液开始蒸发,低品质蒸汽经过压缩机压缩,温度提高,变成高品质饱和蒸汽,重新进入蒸发器壳程,与管程原液进行换热,用来维持管程内原液蒸发所需热量,同时产生的冷凝水大部分可以回收利用,少量经冷凝水比例阀用来调节压缩机进气温度。蒸发过程中,当原液消耗至低于下液位传感器,进液阀和进液泵打开向蒸发器输送原液,蒸发器内浓缩比(即原液进量与排出的浓缩液量比值)逐渐增加,且随着原液蒸发,蒸发器内压力下降,当浓缩比或压力达到设定值时进入排放阶段。蒸发器顶部爆气阀与底部排放阀打开,蒸发器管程压力增大将浓缩液排放至浓缩液罐,整个工艺过程结束。MVR蒸发器控制系统工艺流程图如图1所示。

Figure 1. Process flow diagram of MVR evaporator control system

图1. MVR蒸发器控制系统工艺流程图

2.2. 蒸发器控制要求

根据工艺原理,原液为原料,冷凝水为产品。为了达到要求的产品质量,需要对蒸发器压缩机气体温度进行控制且要保证动态与稳态要求 [3]。具体控制要求为:系统稳定时压缩机出气温度保持在120℃左右,正负偏差2℃以内。

3. 系统设计

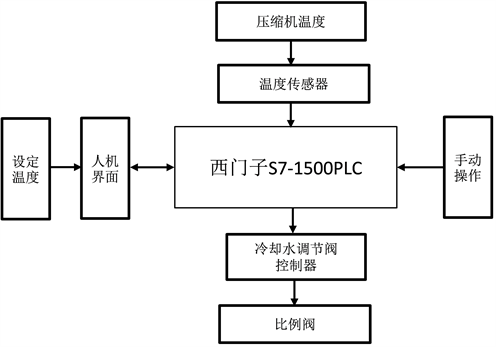

根据MVR蒸发器压缩机的温度控制要求,该控制系统主要包括信号检测与执行部分、PLC控制部分和上位机监控部分组成。该系统以西门子S7-1500CPU1511C-1PN为核心控制器,威纶通MT8121iE2触摸屏为人机交互界面 [4]。系统工作时,通过安装在压缩机进口和出口处的温度传感器、蒸发器上部的压力传感器,测量出压缩机进气温度、出气温度和蒸发器内压力,然后模拟量输入模块将接收到的温度和压力信号输入PLC,与上位机设定的温度进行比较运算和处理,模拟量输出模块将PLC输出的数字信号转换成4~20 mA的电流信号,控制冷凝水比例阀开度从而实现对压缩机气体温度的自动控制 [5]。上位机显示实时过程数据与曲线以及报警信息。控制系统结构图如图2所示。

3.1. 被控对象模型建立

由于PID的控制性能好,通常用于各种工业控制系统中。本次设计采用的PID控制器通过输出电流信号控制冷凝水比例阀的开度,进而影响进水量的变化来控制压缩机进气温度。已知进水量变化经过热量交换后,可以得出进气温度的变化量,如式(1):

(1)

式中,ΔTs为压缩机进气温度的变化量;k为气体绝热指数,在此蒸发系统中,介质是水蒸气,取常数值1.3 [6];Ka为变化率比例系数,常取经验值Ka = 1;ε为压缩机压缩比,ε = 1/P,P为管程压力,经压力传感器测得P = 0.06 Mpa;ηv为压缩机容积效率,是压缩机的固有特性,可通过压缩机性能曲线确定 [7],一般取ηv = 0.8;ΔVtv为所需冷却水的变化量。式中

可以用常数C表示,经过计算C = 0.1923。

Figure 2. Structural block diagram of MVR evaporator control system

图2. MVR蒸发器控制系统结构框图

压缩机进气温度等于进气温度初始值与进气温度变化量之和,如式(2):

(2)

式中Ts1为进气温度初始值,即压缩机进口处温度传感器的测量值。

通过调节冷凝水比例阀开度控制水流对进气温度进行冷却,冷却系统的热量交换模型为:

(3)

式中K1为温度过程放大系数;T1为温度过程时间常数;τ为系统的纯滞后时间。根据实际工程数据,通过MATLAB对数据进行拟合 [8],最终得出K1 = 0.96,T1 = 112.5,τ = 0.0225。

压缩机压缩气体的数学模型为:

(4)

式中K2为压缩机压缩过程放大系数;T2为过程时间常数。根据经验 [9],取值K2 = 0.03,T2 = 20。

综合式(1) (2) (3) (4),得出压缩机气体温度控制系统的数学模型如式(5)所示:

(5)

式中,K为比例系数,是PID控制器的电流输出与冷凝水比例阀开度大小的比值,取值K = 5。

3.2. 传统PID控制器控制规律

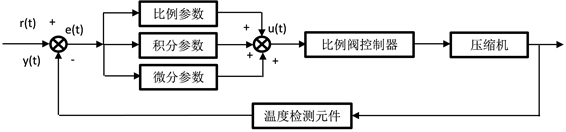

系统采用传统PID控制器对蒸发器压缩机气体温度进行控制的回路如图3所示。

Figure 3. Traditional PID temperature control circuit diagram

图3. 传统的PID温度控制回路图

其控制表达式为:

(6)

式中u(t)为温度输出曲线,即PID输出值随时间的变化曲线;Kp为比例系数;e(t)为偏差曲线,即压缩机出口温度设定值r(t)与实际值y(t)的偏差随时间变化的曲线;Ti为积分时间;Td为微分时间。

实际工程中,用到的都是离散数据,因此对PID进行编程之前,需要把模拟公式转换成离散公式,离散转换后公式为:

(7)

式中Kp为比例系数;Ki为积分系数;Kd为微分系数。

3.3. 模糊自适应PID控制器

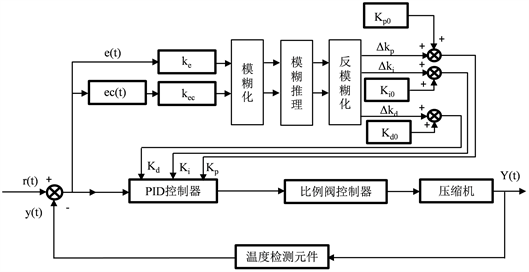

由于温度具有滞后性,且惯性较大,西门子博途编程软件自带PID系统块,在一定程度上可以实现参数的自整定。但是对于传统PID控制,反馈温度的震荡仍然较大,因此需要对传统PID进行优化。模糊控制器是利用模糊规则使PID控制器的Kp、Ki、Kd三个参数进行自适应整定,使PID控制器能够在不同偏差e(t)、不同偏差变化率ec(t) = de/dt下获得最优参数 [10]。模糊自适应PID控制下的压缩机气体温度系统框图如图4所示。

压缩机气体温度的模糊自适应PID控制需要先整定PID控制器参数Kp、Ki、Kd与e(t)、ec(t)之间的模糊关系。在系统运行过程中实时采集e(t)、ec(t)值,依据模糊控制关系对参数Kp、Ki、Kd进行实时调整,以达到理想的控制效果 [11]。

Figure 4. Optimized PID temperature control principle diagram

图4. 模糊自适应PID温度控制原理图

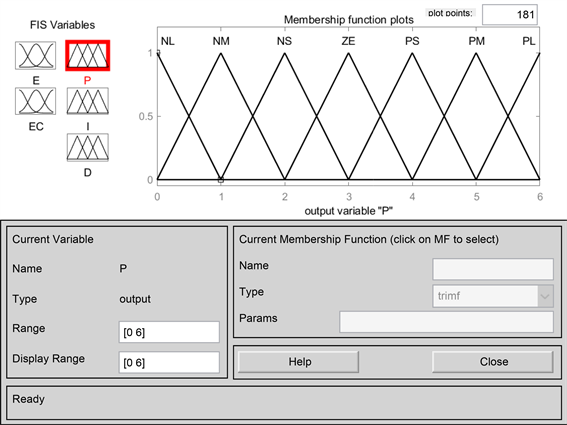

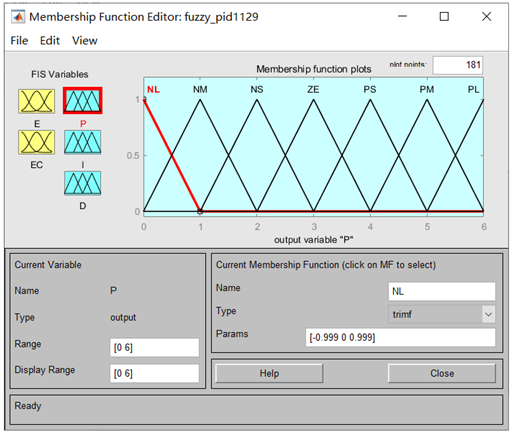

将e(t)和ec(t)作为模糊控制器的输入变量,经量化因子Ke、Kec后进行模糊化。根据压缩机进气温度变化,取误差e(t)基本论域为e(t) = {−6, 6},模糊子集论域为{−6, 6},则量化因子Ke = 3/6 = 0.5;取误差变化率基本论域ec(t) = {−12, 12},模糊子集论域为{−6, 6},则量化因子Kec = 6/12 = 0.5。然后根据模糊规则表进行模糊推理。对模糊推理过程得到的模糊控制量进行反模糊化处理,得到模糊控制器的输出变量ΔKp、ΔKi和ΔKd,再将其与传统PID控制器的初始参数Kp0、Ki0和Kd0相加获得模糊PID控制器的实时参数Kp、Ki、Kd,达到模糊PID控制器可以进行自适应调整的目的 [12]。模糊控制器输出参数选定的模糊论域为[0, 6],语言变量选择为NL、NM、NS、ZE、PS、PM和PL。变量的输出隶属度函数的曲线如图5所示。

Figure 5. Outputs a graph of the membership function

图5. 输出隶属度函数曲线图

依据经验,设计出参数ΔKp、ΔKi和ΔKd的模糊控制规则,模糊控制规则如表1~3所示。

根据创建好的模糊规则表可以求得Kp、Ki、Kd的值,即:

(8)

4. 系统仿真与结果分析

为了验证上述设计的控制策略和被控系统在工作过程中温度控制性能,采用MATLAB搭建压缩机气体温度控制系统并进行仿真。

4.1. 基于Simulink模糊自适应PID控制系统搭建

在模糊控制器模块中添加系统的输入量e(t)和ec(t),之后添加系统的输出量ΔKp、ΔKi和ΔKd,设计出一个两输入三输出的模糊推理编辑系统。如图6所示。

针对于模糊控制器的三个输出量,需要确定并输出其隶属度函数,输出论域设为[0, 6]。所采用的7个语言值分别为NL、NM、NS、ZE、PS、PM、PL,选择隶属度函数界面如图7所示。

按照模糊控制规则表1至表3中内容,将三个输出变量的模糊规则输入到模糊控制器中,输入结果如图8所示。

Figure 7. Interface for selecting membership function

图7. 选择隶属度函数界面

4.2. 实验仿真

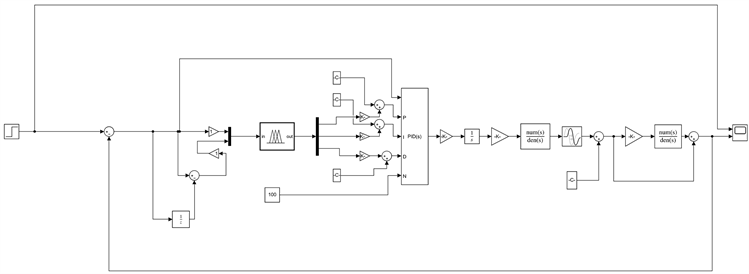

在MATLAB中,将PID控制器与被控对象通过Simulink搭建系统流程图,并测试在给定期望值时系统的响应。系统流程图如图9所示。

Figure 9. Simulation block diagram of compressor gas temperature control system

图9. 压缩机气体温度控制系统仿真框图

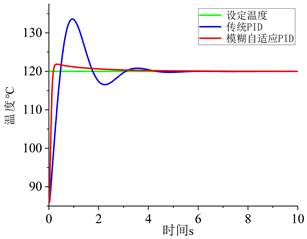

仿真实验先后采用传统PID和模糊自适应PID控制算法对压缩机气体温度进行实时控制。压缩机出气温度设定为120℃,其温度响应曲线如图10所示。通过仿真曲线图可以看出,采用模糊自适应PID控制算法使系统以更快的速度达到稳定状态,几乎没有产生超调和震荡。

Figure 10. Gas temperature response curve of compressor

图10. 压缩机气体温度响应曲线

5. 系统验证

5.1. 系统程序设计

采用博途软件进行程序编写。根据压缩机气体温度控制系统的工艺原理以及控制要求将主程序写入OB1中,控制策略程序写入循环中断组织块OB35,设置循环中断时间为100 ms,PID采样周期为0.3 s。使用PLC对气体温度控制系统实施闭环控制 [13]。控制系统流程图如图11所示。

在压缩机气体温度控制系统中,首先将e(t)、ec(t)、ΔKp、ΔKi和ΔKd的比例因子和量化因子存入PLC寄存器中,PLC将接收到的气体实时温度与温度设定值进行逻辑运算,然后检测e(t)、ec(t)经过模糊化处理后存入数据寄存器,通过对比模糊控制规则表,得到实际最终输出量u(k)。再将自适应变化的Kp、Ki、Kd带入系统中,得到系统输出。在控制过程中,模糊控制器控制下的PID控制器的三个参数自适应地感知系统的变化从而改变自身的大小,使系统输出更加稳定的跟踪输入期望值。

5.2. 运行结果分析

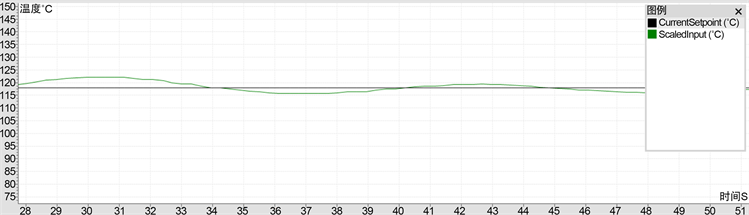

当采用传统PID算法时,压缩机气体温度控制曲线如图12所示。图中曲线黑色为设定值,绿色为输出值。可以看到反馈回来的温度处于波动状态,控制系统不稳定,容易产生振荡。采用模糊自适应PID控制算法优化后的温度控制曲线如图13所示,可以看出系统稳定,反馈温度基本保持在120℃,正负偏差不超过2℃。

Figure 12. Gas temperature control curve before optimization

图12. 优化前气体温度控制曲线图

Figure 13. Optimized gas temperature control curve

图13. 优化后气体温度控制曲线图

6. 结论

1) 根据在MVR技术中对于蒸汽压缩机气体温度的要求,设计了一种模糊PID控制系统,通过建立被控对象数学模型与模糊控制器等,实现了蒸汽压缩机气体温度稳态控制的要求。

2) 通过仿真试验对比分析,设计的模糊PID控制策略能够较好地实现蒸汽压缩机气体温度控制。试验结果表明,蒸汽压缩机出气温度稳定在(120 ± 2)℃。实际测量数据进一步验证了仿真模拟所得数据结果,证明本文设计的模糊PID控制算法的压缩机气体温度控制系统较传统PID自整定响应速度快、稳定性好、超调量小,从而大大改善了压缩机出气温度控制的动态性能。

致谢

本研究是在我的导师李明颖老师的亲切关怀和悉心指导下完成的。导师在论文的选题,实验方案的设计以及论文的撰写过程中都给予了我精心的指导和帮助。在此谨向李老师致以诚挚的谢意。同时还要对辽宁省教育厅科学研究经费项目的支持,以及对于本论文的帮助者和所有被引用文献的所有者致以诚挚的谢意和崇高的敬意。

基金项目

辽宁省教育厅科学研究经费项目(LJKZ0510)。

NOTES

*通讯作者。