1. 引言

随着社会科技水平的飞速发展,通信设备例如手机、计算机与日俱增。交通工具的动力供给也逐渐从传统能源朝着新能源转移,纯电动车的普及成为了大势所趋。在能枯竭和环境威胁等众多问题下,研究和开发出更具有前景的新能源材料成为了社会发展过程中的关键一环 [1],受到了众多科学家、学者和产业界的广泛关注。

能量的储存与转换成为了新时代科研工作者的重点课题。二次电池作为一种储能装置,可以实现电能与化学能之间的相互转换,在上个世纪以来便慢慢地进入了人们的视野 [2] [3]。与传统的二次电池如镍镉电池等相比,锂离子电池作为一种新型的二次电池,有着其独特的优势和特点,如能量密度和输出电压较高,循环寿命较长,对环境友好、便携等 [4] [5]。这些优势让锂电池迅速受到广大市场和科学工作者的青睐。然而,锂电池作为储能器件在实际的运用过程中依然存在着很多弊端和技术瓶颈 [4]。例如,新能源电动汽车领域要求电动车要求锂离子电池具备工作时间长、循环寿命久、制造成本低且安全系数高、能量和功率密度高、输出电压高等优点。这些对锂离子电池的材料有着极大的要求。因此目前锂离子电池的材料探索开发成为这一领域的重中之重 [6] [7] [8]。

最近,科研工作者对满足高功率、高能量密度、循环寿命长、安全性高的材料进行了广泛的研究。尽管碳材料因其成本低、可逆容量不错 [9] [10] 成为了实现这一目标的诱人之选,但其固有的低能量密度和有限的理论容量成为大规模储能系统发展进程中无法克服的难题。因此,具有高理论容量的金属材料(如Sn [11]、Bi)是解决基于锂离子电池合金化/去合金化这一沉重负担的最佳候选。其中,铋由于其超高的体积能量密度 [12] (3800 mAh/cm3)以及相对其他金属较小的体积变化(铋为250% [13]、锑为390% [14]、锡为400% [15] )在金属材料中脱颖而出成为了最具潜力的负极材料。但铋作为负极材料与锂之间的合金化反应以体积膨胀导致的一系列问题依然成为商业化进程中的重要挑战。

为了优化铋的电化学性能,科研工作者通过各种各样的策略来解决基于铋实际应用中存在的问题。例如,为了解决铋在循环过程中的体积膨胀和导电性较差等问题 [16],一个有效的策略是构建铋材料的碳包覆层。碳层不仅可以缓解铋才循环过程中的体积膨胀,对铋起到一定的束缚和缓冲作用,也有利于稳定纤细的固体电解质表面膜 [17] (SEI膜)的形成。避免铋作为负极的锂离子容量的快速衰减。例如Yin和同事设计出了核壳结构的Bi@N-C掺杂的阳极材料 [18],很好地解决了电极材料会因为体积膨胀而粉碎进一步脱离集流体造成循环寿命低的问题。用作锂离子电池时,Bi@N-C材料表现出了卓越的性能:在2000次循环后,比容量依然可以维持在235 mAh/g。此外,Su等人将Bi颗粒嵌入海绵状的碳基体机构中,在0.2 A/g的电流密度下循环1000次后比容量依然可以达到106 mAh/g [19]。除了在铋外包覆碳层,另一个有效的办法是设计纳米尺寸的Bi。纳米尺寸的结构可以在粒径上优化充放电过程中的锂离子转移效率,加快锂离子在负极的嵌入/脱嵌过程,从而提高锂离子电池的循环稳定性 [20]。

负极材料作为锂离子电池的重要组成部分,对锂离子电池的性能起着至关重要的作用。本文设计了一种较为简易的制备单质铋的方式,改善了铋在充放电过程中的体积膨胀现象,提升了铋材料的电化学性能。

2. 实验部分

2.1. 以泡沫镍为集流体单质铋负极的制备

电镀液的配制:将0.0485 g的五水硝酸铋溶于40 ml去离子水中,超声搅拌5 min配置成2.5 mmol/L的硝酸铋溶液。在超声搅拌过程中在上述溶液中缓慢加入0.2382 g乙二胺四乙酸二钠和0.0724 g乙二胺四乙酸四钠,继续超声搅拌15 min至两种溶质完全溶解。然后在溶液中加入0.2338 g氯化钠、0.1760 g次亚磷酸钠和0.004 g十二烷基三甲基溴化铵,搅拌30 min,加入200 μL GO后搅拌5 min。

2.2. 单质铋的电镀

称取一定数量3 mm × 1 cm × 2 cm的泡沫镍和铜箔备用。利用电化学工作站,将泡沫镍或铜箔作为三电极体系的工作电极置于电镀液中。在−1 V的电压下电镀600 s后取出。用去离子水清洗掉表面的电镀液后放于70℃的鼓风干燥箱内静置24 h。称取电镀后的泡沫镍或铜箔片,与之前的质量相减,得到每片泡沫镍或铜箔上的单质铋的质量。

2.3. 单质铋的活化

将以电镀后的泡沫镍或铜箔作为工作电极的三电极体系置于在6 mol/L的KOH溶液中,将CV测试的电压窗口调制−1.3 V~0 V,扫描速度调至0.03 V/s循环至曲线几乎重合后取出泡沫镍片,用去离子水清洗掉表面的KOH溶液,放于70℃的鼓风干燥箱中静置24 h。

2.4. 单质铋粉末电极材料的制备

将电镀在铜箔上的粉末轻轻刮下备用。将粉末材料、导电炭黑和PVDF按8:1:1混合,在坩埚中研磨3 h至混合充分。将研磨充分的浆料均匀涂敷在铜箔上,涂敷厚度为50 μm。然后将其置于70℃的真空烘箱中静置12 h。取出后裁成半径为14 mm的圆片。

2.5. 电池的组装

将上述三种电极材料置于型号为MSK-136的真空手套箱(深圳科晶仪器有限公司)中,手套箱中的水和氧气含量均低于0.1 ppm。所组装的电池以金属锂片作为对电极,隔膜为celgard2500,电解液二次电解液,其成分为1 mol/L的LiPF6溶于碳酸二甲酯和碳酸乙烯酯(体积比1:1)的溶液中,电池型号为CR2032。组装顺序为放有活性物质的正极壳→滴加3~4滴电解液→隔膜→锂片→垫片→弹片→负极壳→压片机封装→擦拭表面溢出的电解液→静置。

2.6. 材料表征与电化学性能测试

结构表征:利用场发射扫描电子显微镜(日本电子光学公司JSM7500-LV)扫描活化前后以及碳包覆后的单质铋,得到其形貌和尺寸信息。采用Cu的Ka光源(1.5418 Å)的X射线粉末衍射仪(丹东方圆仪器厂DX-2700X)在5˚~80˚的衍射角范围之间照射活化前后的单质铋样品获得X射线衍射图谱,对其晶体结构进行分析。

电化学表征:将活化前后的单质铋在6 M的KOH电解质溶液中,利用制备电极作为工作电极、铂箔电极为辅助电极、Ag/AgCl电极为参比电极的三电极体系在电化学工作站(上海辰华仪器有限公司CHI660E)上测试电极材料的循环伏安曲线(CV)曲线、LandBT2013A测试系统(深圳新威尔有限公司NEARE CT-3008)上对电池进行恒流充放电测试。

恒流充放电测试:是在恒定电流下,通过对电池的充放电过程中的比容量、能量密度、电压、循环次数等数据进行收集从而判断电池的容量性能、循环寿命等参数是否达到预期。本文中恒流充放电的测试数据如下:测试电压窗口0.01~2 V,恒流充放电电流500 mA/g,具体步骤如下表1所示。

Table 1. Test procedures of constant current charge and discharge

表 1. 恒流充放电测试程序

3. 结果与讨论

3.1. 形貌与表征

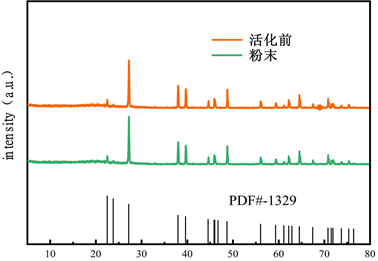

图1为电镀在铜箔上活化前的Bi及活化后从铜箔上刮下来的Bi粉末,从图1中可以看出,两种电极材料的特征峰和铋的标准PDF卡片对应的特征峰一致性较高。且两种电极材料的特征峰半高宽窄、峰形尖锐,证明了两种电极材料的结晶度较好。活化前后的电极材料X特征峰几乎完全重合,证明活化过程并没有发生明显的化学反应从而改变电极材料活化前后的化学成分。各个衍射峰其衍射角2θ分别在22˚、27˚、37˚、39˚、44˚、45˚、48˚、56˚、59˚、61˚、62˚、64˚、67˚、71˚、73˚、75˚、76˚附近。分别对应单质铋的(003)、(012)、(104)、(110)、(015)、(006)、(202)、(024)、(107)、(205)、(211)、(122)、(018)、(009)、(027)、(125)、(033)晶面。

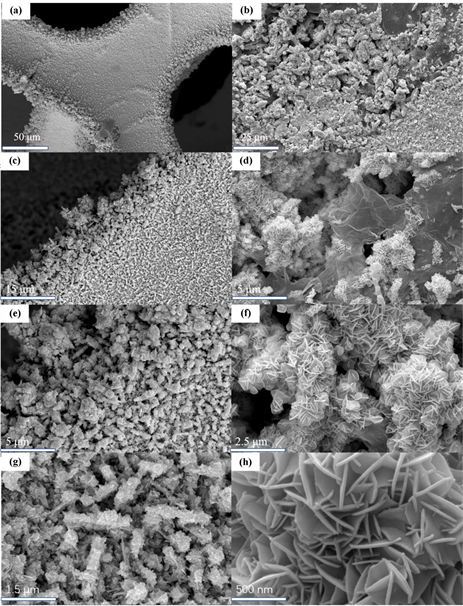

活化过程中电极材料虽然没有发生化学反应,但其表面形貌却发生了一定的变化。图2为电镀后的单质铋电极材料和活化后粉样的扫描电子显微镜图像。其中图2(a)、图2(c)、图2(e)、图2(g)分别是电镀在铜箔上未经过活化单质铋放大500倍、2000倍、5000倍、20,000倍的形貌图像。从图中可以看出活化前的单质铋材料呈颗粒状或者棒状较为均匀的沉积在基底上,单个颗粒的半径在200 nm左右。图2(b)、图2(d)、图2(f)、图2(h)分别是活化后的单质铋粉末放大1000倍、5000倍、10,000倍、40,000倍的形貌图像。从图中可以看出经过活化过程,颗粒与颗粒间结合的更加紧密,且出现了很多片层结构,单个片层的厚度大概在20~30 nm之间。活化过程增大了单质铋的比表面积,为其作为负极材料提供了更多的储锂位点。

Figure 1. X-ray diffraction patterns of Bi after electroplating and activated powder samples

图1. 电镀后的Bi和活化后粉样的X射线衍射图谱

Figure 2. SEM images of bismuth before activation magnified (a) 500 times; (c) 2000 times; (e) 5000 times; (g) 20,000 times, SEM image of bismuth after activation magnified; (b) 1000 times; (d) 5000 times; (f) 10,000 times; (h) 40,000

图2. 活化前的铋放大(a) 500;(c) 2000倍;(e) 5000倍;(g) 20,000倍的SEM图像,活化后的铋放大;(b) 1000倍;(d) 5000倍;(f) 10,000倍;(h) 40,000倍的SEM图像

3.2. 电化学性能测试

(a)

(a)  (b)

(b)

Figure 3. The first three cycles of CV Curve of electrode material before and after activation at 30 mV/s

图3. 活化前后的电极材料在30 mV/s下的前三圈CV曲线

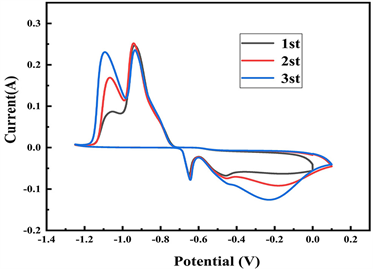

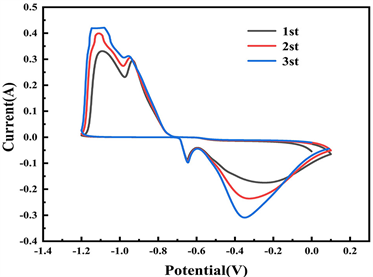

图3(a)、图3(b)分别为活化前后的单质铋电极材料在30 mV/s扫描速度下的CV曲线图。其中电极材料为待测电极,Ag/AgCl为参比电极,铂片为辅助电极。电解液为6 M KOH溶液。电压窗口为−1.3~0.3 V。从图中不难发现,两种电极材料的充放电过程都分别出现了两对氧化还原峰,而活化后的单质铋曲线围成的面积更大。证明活化后的单质铋材料拥有更好的充放电性能。活化过程发生的氧化还原反应其实可以单质铋从吸附质到溶解质的过程。从电镀到活化过程发生的反应可以用以下化学式概括 [21]:

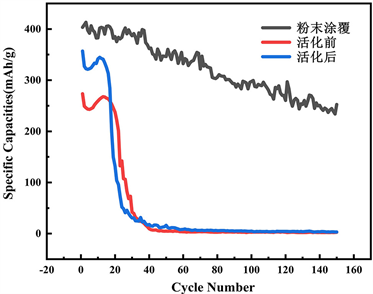

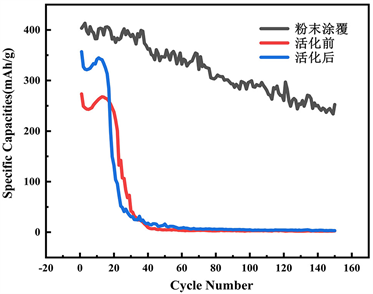

图4(a)为以电镀在泡沫镍上活化前的单质铋、活化后的单质铋和从铜箔上刮下来的单质铋粉末为电极材料组装成锂离子电池在500 mA/g的电流密度下的首圈充放电曲线图,其中活化前的电极材料、活化后的电极材料以及活化后刮下来的单质铋电极材料首圈充电容量分别为238 mAh/g、320 mAh/g、404 mAh/g。放电容量分别为273.5 mAh/g、356.8 mAh/g、403.2 mAh/g。比较活化前后沉积在泡沫镍上的电极材料的充放电性能证明活化过程对电极材料的储电能力有着明显的提升,比较通过粉末研磨涂敷在铜箔上的电极材料和电镀在泡沫镍上活化后的电极材料,证明再加入导电炭黑和粘结剂对电极材料的储电性能有着很明显的提升作用。

图4(b)为以电镀在泡沫镍上活化前的单质铋、活化后的单质铋和从铜箔上刮下来的单质铋粉末为电极材料组装成锂离子电池在500 mA/g的电流密度下的前150圈循环性能曲线。从图中可以看出,三种电极材料在经历了首圈充放电后,容量都有一个显著的骤降,证明电极材料表面形成SEI膜的过程消耗了电解液中的锂离子,造成了电池不可逆容量的损失。

(a)

(a)  (b)

(b)

Figure 4. (a) First cycle charge discharge curves of three electrode materials; (b) Cyclic performance curves of the first 150 cycles of three electrode materials

图4. (a) 三种电极材料的首圈充放电曲线;(b) 三种电极材料前150圈的循环性能曲线

活化前后的电极材料容量衰减较快,30圈后的放电容量分别为73.2 mAh/g、90.4 mAh/g。容量保持率分别为30.7%、28.1%。而铜箔上刮下来的单质铋粉末电极材料在经过30次循环后放电容量为397.8 mAh/g,容量保持率为98.2%。在经过150次循环后可逆容量仍有255 mAh/g,容量保持率为63.1%。证明对单质铋电极材料来说,加入粘结剂和导电炭黑研磨涂敷过程对电极材料的体积膨胀导致的脱落和分化起着极大的限制作用,大大提升了铋单质电极材料的循环寿命。

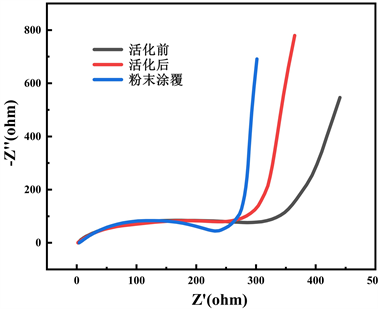

Figure 5. EIS test diagram of three electrode materials

图5. 三种电极材料的EIS测试图

图5为三种电极材料组装成电池的交流阻抗图谱(EIS),从图中可以看出,三条曲线均由两部分构成,即半圆形的高频区,它代表着电荷的转移阻抗;和呈倾斜直线的低频区,它代表着锂离子扩散阻抗。三条曲线从活化前到粉末涂敷,他们的高频区半圆半径依次减小,低频去的直线斜率依次增大。证明活化过程和涂敷过程均对电子扩散速率和锂离子扩散速度有较大的提升。

4. 结论

通过对本文涉及的三种电极材料进行对比我们可以得到以下结论:比较活化前后的XRD图谱,可以得到活化过程发生了单质铋从吸附质到溶解质的转变,转变前后铋都是以单质的形式存在。通过比较SEM图谱可以得到,活化前后的单质铋,比表面积有着明显的增加,片层结构更为明显。结合活化前后电镀在泡沫镍上单质铋的充放电性能,可以推断出,活化后的单质铋材料储能性能更好的原因是活化过程对单质铋形貌的改变使得单质铋有更多的嵌锂位点。通过电镀在泡沫镍上的电极材料和从电镀在铜箔上并刮下来的研磨涂敷后的电极材料对比,可以得到,对于相同的电极材料铋,在将他沉积在集流体的过程中,粘结剂和导电炭黑起着至关重要的作用。他对单质铋的循环性能和充放电性能有着极大的提升。

基金项目

国家自然科学基金(52072250)。