1. 引言

随着时代的进步,人们对于船上生活质量的要求越来越高,空调成为船上必不可少的物品,风管是空调冷藏通风系统的主要组成部分之一。为了保障空冷通系统的顺利运行,提升舒适性,需要对风管系统开展安装设计工艺研究。

船用风管安装设计不仅可以建立和保证船舶机舱内适宜的环境,在船上的船员居住室和工作舱室对环境的要求各不相同,合理控制环境的温度和湿度 [1],改善船上人员的劳动环境和卫生条件,需要通过风管的合理安装,风管的噪声振动减小等方面进行优化,而且是船舶空调冷通系统的基础,需要保证船用风管的密封性,使风量、风速到达所需标准才能进行为后续空冷通系统的安装设计工艺。所以船用风管的设计安装工艺本文主要结合环境特点与需求,根据风管的安装需求与路径规划,安装构件的噪声性能和风管的密封性来研究船用风管的安装设计工艺。

2. SOLAS公约要求

根据SOLAS的《船舶空调通风管系综合布置设计规范》,选用标准:Q/SWS 54-003-2003可知,空调通风管路一般应布置在主干电缆和相关管系的下面,同时也要考虑相邻管系的布置情况,并保证相互间的间距要求。主风管上开支管时,为保证风量流通,沿气流方向要有一定的倾角。管路上宜采用小角度弯头,两个弯头的间距一般大于管子通径的5倍。依据通风管路服务区域的要求,确定支管的分布形式,并在适当位置加设调风门。空调通风管系穿过A级舱壁或甲板时,若风管净截面超过0.02 m2,则风管壁厚至少为3 mm,跨越长度至少900 mm,且风管应具有与舱壁或甲板同样的耐火隔热性。空调通风管系穿过A级舱壁或甲板时,若风管净截面超过0.075 m2,除应满足上述条件外,还应设置挡火闸,挡火闸应自动动作,也能在舱壁或甲板的两侧人工关闭。空调通风管系服务于A级分隔包围的处所、厨房、驾控室等区域,风管进出该区域的限界时,风管壁厚至少3 mm,跨越长度至少900 mm,且风管接近穿过限界处设有自动挡火闸。空调通风管系穿过B级舱壁时,若风管净截面积超过0.02 m2,应装有长度为900 mm的钢质套管。

自A.468(XII)决议通过以来,根据最新修订的《船上噪声等级规则》,需要对船上的机器处所、控制室、工作间、居住处所和其他处所制定强制性的噪声级限值。根据MSC.338(91)决议通过的经修正的《1974年国际海上人命安全公约》(SOLAS公约)第II-1/3-12条关于噪声防护的规定,船舶建造应按《船上噪声等级规则》降低船上噪声并实施人员噪声防护。

3. 研究要点分析

3.1. 安装需求和路径规划

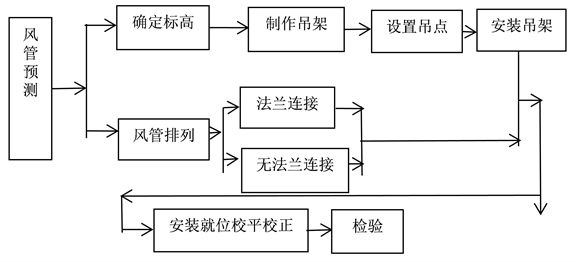

遵循安装的基本要求和原则是保障施工过程的安全性和有效性,合理规划风管安装路径对空调的安装以及整个船体的影响非常重要,空调的制冷和风力效果,工作耗电量等都与风管安装密切相关。合理的规划路径可以在安装时节省时间,同时也为船舶节省大量的空间以便放置其它物资。安装工艺流程如图1所示。

Figure 1. Installation sequence of air duct

图1. 风管安装工序

3.2. 船舶风管典型安装构件震动噪声性能

风管在工作中时内部会形成流动的空气柱,会出现一定程度的振动,并通过穿舱件传递到舱壁或甲板。振动会产生一定的噪音,影响船舶舒适度及船员工作与生活环境,长期振动还将对风管结构造成破坏,降低使用寿命,增加船舶保养维护成本,甚至进一步影响相关仪器的正常工作。所以船上噪声限制,尤其是风管降噪是必要的。鉴于在船舶上通风系统的特殊性,安装构件在进行减震降声在设计时考虑的技术如下:

1) 风管是空冷通系统的基础,船舱内的进气流速较低,在风管的选择上首选方形风管,保证进气流速稳定,减少与其他风管中的产生摩擦降低震动。舱室分支管上均匀打出通风孔,保证舱室的内部气流组织均匀,保持正压状态,降低舱室温度,减小舱室风管的震动,保证柴油机的工作效率,降低噪声 [2]。

2) 风管部件连接处严密无漏风,以免产生噪音。在每个系统风管的转弯处、与通风机和风口的连接处设固定支架,采用软管连接,风机吸入口处的软管安装要做到松紧适度,避免因软接过松减小进出风口面积而引起噪声和振动 [3]。

3) 船舶风管送风装置末端安装布风器,在出风管上设置散流器,保证风速的均匀散流,减少因风速不均匀而产生的震动和噪声。进风管的管径小于出风管的管径,使用镀锌孔板将通风管道的箱体分成进风腔,出风腔和通风管道,减小空气涡流噪声,增加流畅度 [4]。

3.3. 风管的密封性

风管的密封性是考核风管节能效果的重要指标之一,更是关系到空调通风系统的安全平稳运行和使用效果的重要因素。密封性越好,气体在风管的传送中的损耗就会变越少。影响风管密封性的因素有风管本身材质的问题,也有风管安装工艺的问题,但安装过程中,许多的连接件、安装件的影响也是不可忽略的。保证风管的气密性可以更好地增加风管的寿命,也可以减少风管的维护费用。

风管安装构件的密封材料主要根据其需要输送的介质以及正常工作下的温度选用,同时还应满足系统功能的技术条件,并且对风管的材质没有不良影响 [5]。风管法兰垫料种类和特性应符合表1的规定。

Table 1. Type of gasket for air duct flange

表1. 风管法兰垫料种类和特性

在风管安装构件时所出现的一些问题可以根据通过下述方法进行分析解决:

1) 风管法兰连接不紧密导致漏风,会导致热量损失严重,释放出有害气体,对人体健康造成危害。应在风管与风管的连接处使用密封胶均匀涂抹,保证风管的密封性,避免漏风,按照空调安装设计规范来选择合适的法兰垫片,保证法兰垫片的厚度和材料,在柴油机或其他燃料舱室,选择不同耐热性能的材料,减少管系的热量损耗 [6]。

2) 组成风管的镀锌钢板因为各种原因会导致风管表面不平,相邻表面不垂直等问题,使受力不均匀,法兰连接不紧密,导致风管产生漏风现象。应对矩形板料进行严格测量,使风管四口的咬口宽度相等,采用人工咬合方法时,使受力均匀,风管的大边和小边交接处与下料的长、宽匹配。

4. 节点结构

4.1. 螺旋风管

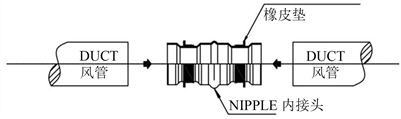

螺旋风管是船用机舱上最常用的一种风管,具有通风效果好,阻力损失小等优点,适用于甲板或舱壁处。螺旋风管在安装程序上应该先准备风管与附件,如图2所示,螺旋风管的质量相对较低,且具有一定韧性,安装较为简便,具有一定施工误差也可以安装成功 [7],螺旋风管的尺寸规格较为固定,不适合特殊船和复杂场合,在甲板和舱壁处,使用大小为L30X30X4t的角钢,其螺旋风管长度A处最大为600 mm,B处最大为2000 mm,C处最大为300 mm,如图4所示,且最后应安装三通或弯头。

Figure 2. Preparation of air duct and accessories

图2. 准备风管与附件

在组装风管时,所有的连接点处都应包有橡胶胶带,在空气泄漏之处要使用硅树脂混合物胶,如图3所示,风管与风管的连接处使用螺栓和螺母连接,保证风管的密封性,螺旋风管焊接时都应使用双面焊,在连接处应均匀涂上密封胶避免漏风。

螺旋风管支撑在甲板或舱壁时分成预绝热螺旋风管与非绝热螺旋风管,螺旋风管自身的机构震动小,产生的噪声相较于矩形风管较小,在甲板和舱壁处的安装如图4所示,要想进一步降低风管产生的噪声,可以在预绝热螺旋风管使用PU型风管卡,非绝热螺旋风管使用U型风管卡。

Figure 4. Pre adiabatic spiral cyclone pipe and non adiabatic spiral duct

图4. 预绝热螺旋风管和非绝热螺旋风管

在甲板或舱壁处,选择螺旋风管进行安装,可以更好地减少风管产生的震动和噪声,安装所需的组件较少,提高安装效率,减少施工成本,通风性能得到很大提升,但在复杂区域不适合安装螺旋风管。

4.2. 矩形风管

矩形风管相对于螺旋风管质量较大,基本无法进行人工安装,需要通过机械设备进行吊装,矩形风管(钢板制作)内部一遍涂防锈,外部涂一遍防锈漆和一遍完工漆。矩形风管的尺寸较为多变,在不同区域所安装的矩形风管的尺寸和壁厚均不相同,如表2所示。其中0.75 mm的风管管用镀锌钢板,大于3.0 mm的用钢板并涂油漆,使用镀锌钢板应使钢板表面平整。相邻钢板保持垂直,可以有效提高效率并加强密封性。

Table 2. Wall thickness and duct size

表2. 壁厚与风管尺寸

矩形风管分为直风管与弯曲风管,如图5、图6所示。矩形风管形状尺寸多变,适用于不同的复杂场所。其制作材料均为钢板,其制作方式适用于所有钢制的矩形风管。矩形风管用螺栓螺母连接,使用橡皮密封,焊接处由于多使用钢板,在焊接处应涂上油漆保证其密封性。

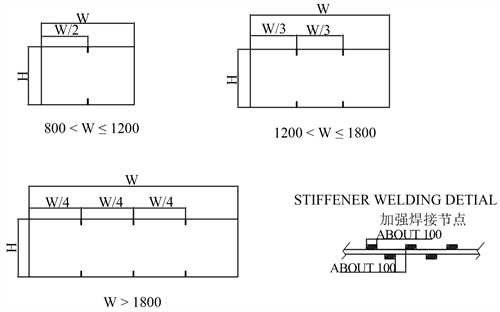

噪声产生的原因是震动,矩形风管由于质量体积较大,震动所产生的的噪声较大,且空气中的湍流较高,空气噪声也较大。因此矩形风管在多处需要加强,如图7所示,使用扁钢作为加强筋,在焊接时采用间断焊,每隔100 mm焊100 mm。当高度H超过800 mm时,加强筋同宽W一样处理。

Figure 7. Einforcement of rectangular air duct

图7. 矩形风管的加强

矩形风管适用于特殊船型和复杂的场合,如:通风储存区域,室外区域等,其尺寸形状多变,方便布置在不同场所,但矩形风管多使用钢板,容易生锈,对其密封性产生影响,需要在内外涂上油漆防止氧化生锈,耗时人力物力较大,矩形风管产生的摩擦阻力也较大会产生较大的损耗,在矩形风管多出需要进行优化加强。

5. 结论

船舶风管的安装设计工艺研究涉及到船舶位置,性能等等方方面面的情况,合理进行风管的安装设计可以有效保障船舶的正常运行,提升舒适性,本文主要介绍了船舶风管在安装路径,安装构件,风管噪声振动和密封性方面进行阐述,针对在不同区域安装所要求的螺旋风管和矩形风管的安装设计研究可以参考本文进行优化与研究。

基金项目

2021年大学生创新创业项目支持。