1. 引言

钛及钛合金具有低密度、良好的耐腐蚀能力、高比强度以及优异的生物相容性,在航空航天、化工、生物医学等领域得到广泛应用,并为社会带来巨大的经济效益。然而,钛及钛合金存在表面硬度低,特别是耐磨性较差等缺点,严重限制了其更为广阔的应用。因此,对其进行表面改性是扩大钛合金应用的重要措施 [1] [2] [3]。

TA18钛合金名义成分为 Ti-3Al-2.5V,是一种近α型钛合金,该合金具备的优势是:室温和高温下强度比纯钛高20%~50%,焊接性能和冷成形性能优于常用TC4钛合金。因此,TA18钛合金已在军用和民用多种飞机上得到广泛应用 [1]。为提高TA18 钛合金强度和硬度,有必要对其进行表面强化。

表面氧化处理是一种工艺相对简单的表面改性方法,它主要包括热氧化、化学氧化、电化学氧化和微弧氧化。其中热氧化(Thermal Oxidation)是在大气环境中,将钛及钛合金放在电阻炉中,加热到一定温度、保温一段时间,使其表面形成一层致密的氧化膜,从而改善钛及钛合金表面性能的处理方法 [4] [5] [6] [7]。可见,热氧化法具有如下显著优点:简单易行、无污染、工艺成本低。

已有的文献表明,钛合金经氧扩散处理后,不仅可在表面形成一薄层高耐蚀性氧化膜,而且氧可在Ti基体中形成过饱和固溶体,从而提高表层硬度 [8] [9] [10]。但热氧化工艺选择十分重要,工艺选择不合理时,不仅达不到改善钛合金性能的效果,还可能起到负面效果。

本研究采用750℃、不同时间对TA18钛合金进行热氧化,旨在探索热氧化时间对组织性能的影响,从而获得提高TA18钛合金表面硬度及抗腐蚀性的最佳热氧化时间。

2. 试验及方法

实验所用材料是经真空自耗电弧炉(VAR)熔炼、锻造后获得的TA18钛合金棒材,经线切割成尺寸为10 mm × 10 mm × 5 mm的试样,用于组织观察、硬度测试、XRD分析和化学腐蚀实验;线切割成外径为Φ35 mm、厚5 mm的圆环,用于摩擦磨损实验。试样首先用150目和400目的Al2O3砂纸及1~5#的SiC砂纸打磨、再用Cr2O3抛光后用蒸馏水和无水乙醇超声波清洗,吹干,待用。

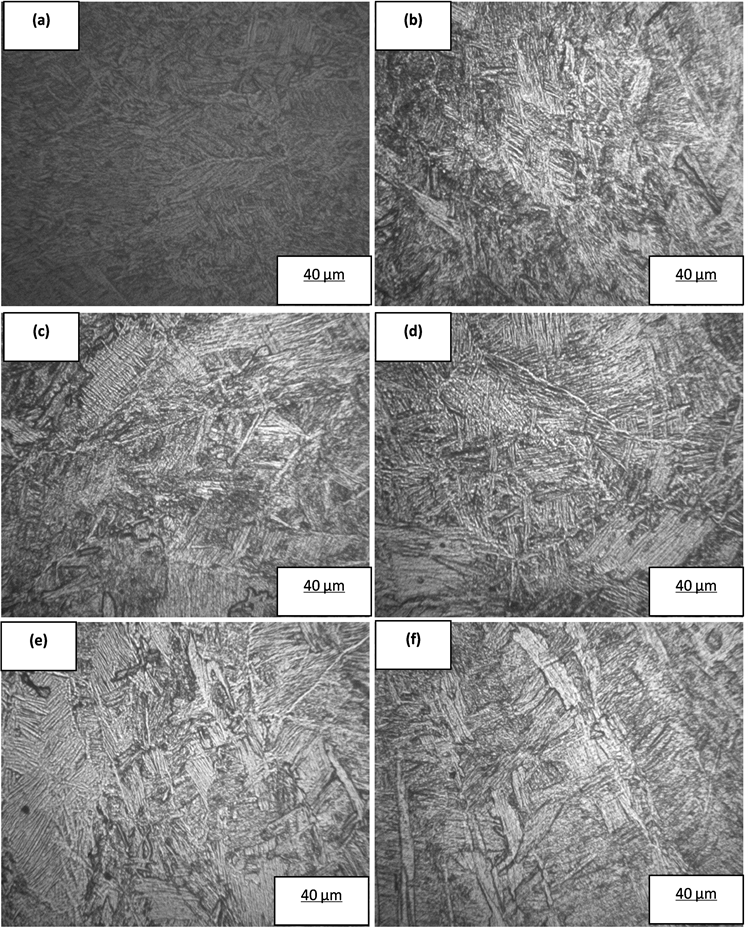

Figure 1. Metallograph of samples as-received and thermally oxidized for various times; (a) As-received; (b) 120 min; (c) 240 min; (d) 360 min; (e) 480 min; (f) 600 min

图1. TA18不同时间热氧化前后样品显微组织;(a) 原始组织;(b) 120 min;(c) 240 min;(d) 360 min;(e) 480 min;(f) 600 min

TA18钛合金热氧化处理在宜兴市万源电炉研究所生产的RKU-6-13箱式电阻炉中进行,基于课题组

之前积累的研究基础,选择热氧化温度为750℃,时间为90~600 min。用用日本理学公司的D/max 2500型X射线衍射仪对试样进行XRD分析,采用Cu-Kα射线,扫描速度0.2˚/s,2θ范围为20˚~80˚。用浸入法评价TA18钛合金样品热氧化前后在36%~38% HCl (室温)中的耐腐蚀性,每隔一段时间,采用北京赛多利斯仪器系统有限公司生产的FA2004N型电子天平(0.1 mg)测量样品的重量,根据式(1)计算腐蚀速率,作出减重曲线。

(1)

式中v为腐蚀时间t后样品单位面积减重,单位是g/m2;Wt为腐蚀时间t后样品的质量,单位为g;Wo为样品原始重量,单位为g。

采用DMI-3000M型光学光学显微镜观察显微组织;HXD-1000TMC型数字式维氏硬度计测量试样表面和截面硬度,表面硬度测试时加载载荷为0.5 kgf~5 kgf,采用加载载荷0.5 kgf测试截面硬度,保压时间都为15 s,每个载荷在试样上测试6~8个点,以保证试样硬度测试值的可靠性。

3. 结果与讨论

3.1. 金相组织观察

图1为TA18原始样及经不同时间热氧化后样品显微组织,由于TA18合金相变点在900℃左右,热氧化温度750℃低于相变点,因此不同时间热氧化后显微组织都没有发生变化。

3.2. 物相分析

图2是TA18钛合金原始样及热氧化不同时间样品的XRD图谱。可以看出,原始试样的物相是近α-Ti,热氧化后表层形成了金红石型TiO2,并且随着氧化时间延长,TiO2的衍射峰强度逐渐增大,金红石型TiO2含量越来越多,说明随着热氧化时间加长,氧化层厚度加厚;同时氧化过程中还形成了少量Al2O3。即:TA18钛合金氧化层主要由TiO2和微量Al2O3组成,原因是热氧化过程中表层发生以下反应:

(2)

(3)

在氧化初期,试样表面生成TiO2的薄膜,造成氧化物与基体的界面处贫钛,同时该处的铝浓度相对提高,从而促进内层铝的向外扩散,在氧化物外表面形成薄层氧化铝。氧化铝具有阻挡氧向内层渗透的作用,从而减少合金的进一步氧化。

3.3. 硬度测试分析

图3为TA18原始样和不同时间热氧化试样在不同载荷下测得的表面硬度变化曲线。从图中可以看出,热氧化使表面硬度显著提高,且表面硬度随热氧化时间的延长而增大;同时发现表面硬度测试值随载荷增加而降低,载荷为5000 g时接近基体硬度,其原因是表面硬度值大小决定于硬度计压头压入深度和硬化层厚度之间的关系,随加载荷增加,压头压入深度增加,当硬化层厚度小于压头压入深度时,硬度值便由表面硬化层和基体共同决定;载荷越大,基体硬度贡献越大,导致表面硬度测试值减小。

图4为TA18钛合金不同时间热氧化试样的截面硬度分布。可以看出,在距离表面50 μm之内,硬度比较高,而在50 μm之外,硬度逐渐接近基体硬度,说明热氧化形成的硬化层约为50 μm。

Figure 2. XRD pattern of samples thermally oxidized for various time

图2. TA18热氧化不同时间XRD衍射谱

Figure 3. Surface hardness curves of samples as-received and thermally oxidized for various times under different loads

图3. TA18原始样和不同时间热氧化样在不同载荷下测得的表面硬度变化曲线

3.4. 耐HCl腐蚀性能研究

图5是TA18钛合金热氧化不同时间前后样品在36%~38% HCl (室温25℃)中的腐蚀情况,可以看出,原始样经腐蚀后减重特别严重,腐蚀10 h后减重就达到了1.323 mg/cm2,而热氧化样品在腐蚀15 h内几乎没有减重,说明热氧化能显著提高TA18钛合金的耐腐蚀性。其原因是经热氧化处理后样品表面形成该氧化膜比TA18钛合金基体耐盐酸腐蚀。

但是,不同时间热氧化处理的TA18钛合金样品耐蚀情况是有差别的,热氧化60 min的样品在腐蚀

Figure 4. The effect of oxidation time on cross-sectional microhardness

图4. 热氧化时间对试样截面硬度分布的影响

20 h后表面氧化膜开始脱落,在25 h后全部脱落;经150 min氧化样品经过腐蚀25 h后表面氧化膜开始脱落,在30 h后全部脱落,前两者在氧化膜全部脱落后,表面粗糙呈银白色;经330 min和480 min氧化样品在腐蚀过程中表面出现白点,分别在40 h和45 h后表面氧化膜开始脱落。以上样品都是在氧化膜被破坏基体又来不及形成新的氧化膜时,腐蚀速率特快,减重呈抛物线分布;而经210 min热氧化样品在腐蚀50 h后都没有出现表面氧化膜脱落的现象,减重几乎呈水平直线。

Figure 5. The corrosion weight loss in 36%~38% HCl of samples as-received and thermally oxidized for various time

图5. TA18热氧化不同时间前后在36%~38% HCl中的腐蚀失重

4. 结论

1) 750℃、不同时间热氧化后TA18钛合金基体组织不变;表面形成了主要由金红石型TiO2及少量Al2O3组成的氧化层,随热氧化时间延长,金红石型TiO2含量逐渐增多;

2) 随热氧化时间加长,样品表面硬度逐渐提高;

3) 热氧化能提高TA18钛合金的耐腐蚀性能;210 min是提高TA18钛合金耐蚀性的最佳热氧化时间。

基金项目

江苏省第三期优势学科建设项目(PAPD-3);江苏高校品牌专业建设工程资助项目(TAPP);江苏省研究生科研与实践创新计划项目(KYCX22_2979);产学研合作项目。

参考文献