1. 引言

磷酸铁作为制备磷酸铁锂的重要前驱体虽然早已实现工业化,但是进一步研究提高产品性能,降低生产成本仍然具有重要的意义 [1] [2]。磷铁废料长期堆积、不仅会对环境产生污染,而且还会造成磷、铁的资源浪费。于是出现不少对工艺废渣的处理方法 [3] [4]。因此,对磷酸铁进行提纯实验,不仅可以实现工业固体废弃物的综合利用,还可以提升企业的经济效益 [5] [6]。刘茂举等 [7] 采用反渗透膜法处理磷酸铁废水,在实现废水零排放的同时,还可以得到附加值较高的硫酸钙晶须。李雅等 [8] 采用分步化学沉淀法,将磷酸铁生产废水中的磷酸根和硫酸根分离并回收,解决了现有技术只能同步去除硫酸根和磷酸根并产生大量不易回收混合污泥的技术难题。

本研究选择磷酸铁废渣作为原料,设计一个正交表调节反应温度、反应时间、硝酸浓度提高磷酸铁废渣溶解率,再设计一个正交表调节铁磷比、反应温度和pH进行合成提纯实验。相较其他原材料制备电池级磷酸铁的方法,具有如下优点:首先,采用正交试验法安排实验,能使实验更高效经济,其次,采用沉淀法制备提纯磷酸铁,实验过程简单,省时,节约成本,且整个实验过程几乎不会引入其他杂质干扰实验结果,影响样品纯度,且对环境造成的污染低。

2. 材料与方法

2.1. 实验原料、药剂及仪器设备

磷酸铁废渣取自江西某锂电池生产企业,废渣成分分析结果(%)为:SiO2 0.10,Al2O3 0.35,Fe2O3 37.93,CaO 0.09,K2O 0.04,Na2O 0.90,P2O5 32.05,SO3 1.04,MnO 0.13,Co3O4 0.14,NiO 0.11,Cl 2.33,IL (烧失) 24.81。

实验试剂硝酸,硫酸,磷酸,氨水,均为分析纯,上海国药集团,去离子水,实验室自制。

实验设备电热鼓风干燥箱(GZX-9023MBE,上海博迅实业有限公司),pH计(PHS-3C,上海雷磁仪器厂),台式高速离心机(TDZ5-WS,湖南湘仪实验室仪器开发有限公司),电动搅拌机(DF-101S,河南予华仪器有限责任公司),电子天平(FA1004B,上海越平科学仪器有限公司),热重分析仪(NETZSCH STA 449C,德国)。

2.2. 正交试验设计

根据溶解率影响因素:反应温度、硝酸浓度、反应时间设计一个三因素四水平L16(43)正交表,如表1,并分析各因素水平对溶解率的影响。

Table 1. Factor level of dissolution rate

表1. 溶解率因素水平表

根据磷酸铁影响因素:铁磷比、反应温度、反应体系pH设计一个三因素四水平L16(43)正交表,如表2,并分析各因素水平对产率的影响。

Table 2. Factor level of productivity

表2. 产率因素水平表

2.3. 实验流程

Figure 1. Flow chart of iron phosphate purification process

图1. 磷酸铁提纯过程流程图

2.4. 磷酸铁提纯实验步骤

本实验以磷酸铁废渣为原料采用沉淀法合成磷酸铁,实验分为两个阶段:一是废渣溶解阶段,二是磷酸铁提纯阶段。实验开始前采用正交试验方法安排实验,以便找到最佳提纯条件。

1) 溶解阶段实验步骤如下:

a) 称取磷酸铁废渣研磨,经200目标准筛筛分成粉末状态,取干净的聚四氟乙烯烧杯装入磷铁粉。

b) 控制0.5 mol/L、1.0 mol/L、1.5 mol/L、2.0 mol/L四个水平的硝酸浓度的硝酸硫酸混合溶液倒入烧杯中,并在集热式恒温加热磁力搅拌器内控制70℃、80℃、90℃、100℃不同反应温度和2 h、3 h、4 h、5 h不同反应时间进行搅拌溶解。

c) 磷铁废渣溶解一段时间后过滤得到磷铁溶解液。

磷酸铁溶解率计算公式:溶解率S (%) = (磷酸铁废渣重量 − 滤渣重量) × 100%/磷酸铁废渣重量

2) 磷酸铁提纯阶段具体实验步骤如下:

a) 集热式恒温加热磁力搅拌器设置50℃、60℃、70℃、80℃不同反应温度,向溶解液中滴入不同量的磷酸控制铁磷比1:1、1:2、1:3、1:4,并逐滴加入氨水控制1、1.5、2、2.5不同反应体系的pH,搅拌反应4 h生成稳定沉淀后,陈化12 h。

b) 将得到的沉淀过滤倒入离心管内离心,并加去离子水进行多次漂洗直至中性。

c) 将漂洗后的物质放入干燥箱中70℃烘干24 h。

d) 将烘干后的黄白色固体用研钵研磨成粉末状,称量,装袋。

2.5. 数据处理分析

提纯产率计算公式:产率K(%) = 提纯后磷酸铁重量 × 100%/磷酸铁废渣重量

根据下列公式对数据进行极差、方差计算,并分析各因素水平的影响效果。

极差

总偏差平方:

列偏差平方和:

误差:

总自由度:

因素自由度:

(m为因素水平个数)

方差:

构造F统计量F因素

3. 结果与讨论

3.1. 样品TG-DSC分析

图2是磷酸铁热重–差热曲线,氩气条件下,升温速率10℃/min。可以看出:26℃~200℃之间,热重曲线出现明显的失重。一般认为,100℃~120℃会失去结晶水和结合水,伴随着热分解,表明样品在此温度范围内脱去结晶水 [9];直到温度在500℃后,失重曲线有所平缓,样品质量减失百分比37.74%,失去结晶水,之后质量几乎保持不变 [10]。72℃时,出现一个吸热,表示样品脱水过程;529℃时,DSC曲线出现放热峰,也就是存在结晶现象;600℃~750℃,DSC出现吸热峰,即存在向α-石英型磷酸铁晶型转变,750℃~800℃质量减失百分比0.27%,此段产品热分解基本完成,质量趋于稳定,最终以α-石英型磷酸铁形式存在。

3.2. 反应温度、硝酸浓度、反应时间对磷酸铁废渣溶解率的影响

根据表3数据,对溶解率进行检验,列出极差分析表,结果见表3。

Table 3. L16(43) orthogonal test scheme 1 and calculation results

表3. L16(43)正交试验方案1及计算结果

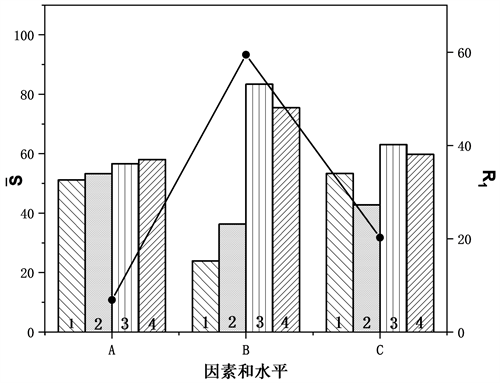

从表3溶解率极差分析表可以看出试验因素对溶解率的影响的主次顺序为反应温度 > 硝酸浓度 >反应时间,即反应温度的影响效果最大,其次是硝酸浓度,最后是反应时间。因素各水平均值图展示各个因素各个水平的试验数据平均值情况。第一,可通过图形直观查看各水平的试验数据平均值情况并进行对比;第二,找出最佳水平组合,进行分析汇总。如图3为各因素水平溶解率均值图。

Figure 3. Average dissolution rate at different levels of reaction temperature (A), nitric acid concentration (B) and reaction time (C)

图3. 反应温度(A)、硝酸浓度(B)和反应时间(C)各水平溶解率均值图

由图3可知:溶解率随着反应温度的升高而增加,在95℃时溶解率最大,达到58.04%。这是因为提升温度能增大活化能,加快反应速率。溶解率跟随硝酸浓度的增加有先增后降的趋势,说明溶解率在硝酸浓度为1.5 mol/L已将达到最大,溶解率为83.39%。这是因为硝酸达到一定浓度后,增大硝酸浓度会抑制结晶的形成。溶解率随着反应时间的增大有先降后增,再下降的趋势,说明溶解率在反应时间为4 h时,溶解率最高达到63.1%。这是因为反应一段时间后,部分磷酸铁会生成羟基磷酸铁 [11]。如表4是溶解率方差分析表。

Table 4. Variance analysis of dissolution rate

表4. 溶解率方差分析表

根据表4可知:反应温度没有呈现出显著性(F = 0.208, p = 0.887 > 0.05),说明反应温度并不会对溶解率产生差异关系。硝酸浓度呈现出显著性(F = 17.816, p = 0.002 < 0.01),说明主效应存在,硝酸浓度会对溶解率产生差异关系。具体差异可通过方差分析进行具体分析。反应时间没有呈现出显著性(F = 1.678, p = 0.270 > 0.05),说明反应时间并不会对溶解率产生差异关系。

3.3. 铁磷比、反应温度、pH对提纯磷酸铁实验的影响

Table 5. L16(43) orthogonal test scheme 2 and calculation results

表5. L16(43)正交试验方案2及计算结果

根据上表数据,对产率进行检验,列出极差、方差分析表,以及各因素水平均值图4。

由表5产率极差分析表可知,试验因素对产率影响的主次顺序是:铁磷比 > 反应温度 > pH,即铁磷比对产率的影响效果最大,其次是反应温度,最后是pH。

Figure 4. Average yield of iron phosphorus ratio (D), reaction temperature (E) and pH (F)

图4. 铁磷比(D)、反应温度(E)和pH值(F)各水平产率均值图

由图4可知,产率随着铁磷比的减小先增后降,再增大,说明当铁磷比为1:2时,产率最高达到76.37%。这是因为磷含量过高会影响磷酸铁晶体形成,从而影响产品品质。产率随着反应温度的升高呈现先增后降的趋势,说明当温度为70℃时,产率最高,达到76.83%。这是因为温度升高可以减少杂质吸附。产率会随pH的增大而呈现先将后增,再降的趋势,说明,当pH为1.0时,产率达到76.45%。这是因为pH增大后,氢氧化铁沉淀要先于磷酸铁沉淀反应发生。

Table 6. Yield of variance analysis

表6. 产率方差分析

由表6可知:铁磷比没有呈现出显著性(F = 1.167, p = 0.397 > 0.05),说明铁磷比并不会对产率产生差异关系。反应温度没有呈现出显著性(F = 0.740, p = 0.566 > 0.05),说明反应温度并不会对产率产生差异关系。pH没有呈现出显著性(F = 0.520, p = 0.684 > 0.05),说明pH并不会对产率产生差异关系。

3.4. 样品成分分析

根据外观取用前两组样品进一步检测分析。磷酸铁废渣及提纯后磷酸铁组分含量结果分析对比如表7。

Table 7. Results of analysis and comparison

表7. 结果分析对比

根据组分分析结果可得:废渣中的部分杂质去除效果还需提高,磷酸铁合成量较高,在80%左右。

根据表7进行粗略计算,其中铁磷比按下述公式计算:

0.5545——磷元素和铁元素相对原子质量比。

可知:样品1中硅元素含量为5.83 ppm,硫元素含量35.44 ppm,锌元素含量2.00 ppm,铁元素含量36.65%,磷元素含量20.32%,其中铁磷比为1.00。样品2中硅元素含量为6.35 ppm,硫元素含量为52.52 ppm,铁元素含量为36.60%,磷元素含量为20.30%,其中铁磷比为1.00。根据电池级磷酸铁产品质量要求,铁磷比要在0.97~1.02范围内,Zn的含量不超过0.005%,S含量不超过0.01% [12]。

4. 结论

1) 磷酸铁废渣溶解率最佳水平条件:反应温度为95℃、硝酸浓度为1.5 mol/L、反应时间为4 h。

2) 在采用溶解效果最佳的水平条件基础上,可以得出产率最高的磷酸铁合成水平条件:铁磷比为1:2、反应温度为70℃、反应体系pH为1.0,但纯度较高的水平条件:铁磷比为1:1,反应温度为60℃,pH为1.5,此时磷酸铁含量为80.05%。

基金项目

本论文得到景德镇市科技局(项目编号20202GYZD013-20)资助。

NOTES

*通讯作者。