1. 引言

5G通信网络是我国数字新基建的关键组成,同时也是我国数字经济发展以及信息通信行业发展的基础和前提 [1]。5G网络能够实现智慧社会和工业互联网等多个领域的赋能,尤其是信息通信行业发展角度,5G建设统筹行业和经济社会两方面,能够带动产业链高效协同发展 [2]。而这些愿景的实现均离不开5G通信基站这一重要基础设施。

目前,5G基础设施建设正如火如荼地进行着,移动通信网络对容量和覆盖的要求不断提高 [3]。5G基站“高频段”的技术特性,决定着基站的间距将越来越小,密度越来越大,需要进一步合理规划站址,降低选址难度,缩短建设工期,有效控制成本 [3]。5G信号基站的安装将最大限度地利用城市、乡村马路边的广告牌、路灯杆等现有设施进行安装 [4]。此时,链式抱箍就能发挥其应用场景广泛的特点,通过调节其链节长短,能适用各种不同规格的灯杆、管塔等设施。

使用链式抱箍安装5G基站设备已经被广泛应用,包括华为、中兴、诺基亚等知名厂商的设备都设计了与链式抱箍连接的配件。5G基站设备价值高,动辄几十万,甚至上百万,所以链式抱箍的安全性至关重要。链式抱箍的检测目前并没有相应的产品标准,只能通过其使用的材料,进行物理化学等常规检测。承载性能和抗风性能等只能通过相应的结构标准进行参照试验,各实验室的试验方法都不尽相同,绝大多数还是用几吨的砝码进行加载,既浪费人工,又没有效率。本文拟通过电机加载及传感器检测荷载及目标构件位移的方式,模拟风对链式抱箍平台的影响,从而检测链式抱箍产品的质量。

2. 试验对象及参数

1) 本次试验对象为某型链式抱箍,分两层安装于十六边型锥型柱(锥度0.02 ± 0.005,直径φ600 mm~800 mm,高度 > 4米),每层抱箍分别安装六个支臂,如图1所示,且上下对称,并于每对上下支臂安装一根抱杆。如图2所示工况,进行试验,试验时分别加载固定荷载,测量每根抱杆的垂直方向位移和水平方向位移。

2) 根据试验要求,设计安装6根抱杆,均匀分布于整条链上,模拟每根抱杆安装一台5G设备,每台设备重约100 kg。模拟设备在承重工况下遭遇12级台风(根据要求估算受力约为1.64 kN/m2)从一个方向影响链式抱箍平台,每台设备受风面积约0.8 m2,故设定每根抱杆受力约1320 N。

3. 试验方案 [5]

参照GB/T 50344-2019《建筑结构检测技术标准》中结构性能的静力载荷检验部分,制定试验方案。

3.1. 试验装置

试验装置为自制5G基站抱箍平台检测系统。由电机于三个位置对整体平台进行加载,并通过传感器对受力及位移进行测量。垂直方向6个加载点,力传感器测量荷载,每个加载点力值0~3000 N。水平方向两层,每层6个加载点,每层位移可移动,每个加载点力值0~5000 N。共配置21个力传感器,其中3个50,000 N传感器,实时测量每个电机加载时的总荷载,6个3000 N传感器实时测量垂直方向荷载,12个传感器实时测量水平方向荷载。6个位移传感器,测量范围为25 mm~35 mm,可拆卸,并对目标构件实时位移进行监控。

3.2. 荷载布置

本次试验用每根抱杆受到的力,模拟该套产品在安装5G设备的情况下,受到风力的影响。以1.5倍安全系数对每个试点进行加载,对每根抱杆施加垂直方向荷载1500 N,以图2中Fg表示。每根抱杆横向施加荷载2000 N,上下两处受力点分别为1000 N,以Fw上和Fw下表示。以图1中左下抱杆为1号杆,按顺时针方向依次为2~6号杆,各受力点以表1符号表示。

3.3. 试验方法

1) 试验荷载的施加

垂直方向荷载:始终施加1500 N荷载,模拟设备安装于抱杆上,以考核抱杆在该荷载下是否出现明显滑移,是否会影响5G设备安全。

Table 1. Symbols and test loads of stress points

表1. 受力点符号及检测荷载

水平方向荷载:在正式加载前,施加20 N的初载荷。然后分五级加载,每级加载最大检测荷载的20%,以考核每根抱杆的横向位移,分析抱杆安装位置及安装数量是否合理,整个链式抱箍平台结构设计是否合理。各受力点荷载施加方案见表2。

Table 2. Graded loads of each stress point (unit: N)

表2. 各受力点分级加载荷载(单位:N)

2) 每级加载完成后,测量变形,达到最大荷载后,保持荷载,每隔15分钟测量荷载及位移,直到变形值在15分钟内不再明显增加为止。

3) 记录数据后分级卸载,并在每一级荷载和卸载全部完成后测量位移值。观察各部位有无损伤,如裂缝、焊缝开裂,构件弯折等。

4. 试验结果及分析

按照上述试验方案对该型抱箍进行试验,试验结果如下:

1) 垂直方向:每根抱杆施加1500 N的垂直向下荷载,位移如表3所示。

从以上结果可知,六根抱杆的位移基本一致,且稍有位移,未影响整体结构安全性。位移主要来自支臂倾斜,有效避免了刚性变形,卸载后基本能恢复原位,该型链式抱箍产品结构设计合理,能有效承受固定荷载,支臂与抱杆连接处未产生明显滑移。

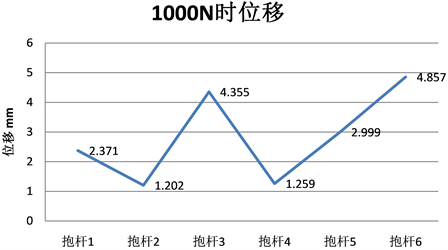

2) 水平方向:每根抱杆垂直方向持续保持1500 N荷载,水平方向两个位置分别分级加载至1000 N,位移如表4所示。

Figure 3. Comparison of the maximum displacement of each hold rod

图3. 各抱杆最大位移对比图

从以上数据及图3分析可知,当荷载与抱杆所成夹角越大时,抱杆位移显著增大,但该型链式抱箍结构稳定,所使用的连接螺栓强度均远大于受到的荷载值,且抱杆支臂均为可调节式,大大减少受到荷载的影响。抱杆3与抱杆6与荷载方向几乎成90˚角,受到相同的荷载时,位移最大,但均未超过5 mm,且卸载后,永久变形不超过2 mm,质量可靠。建议安装多根抱杆时,应尽量均匀分布于链式抱箍上,且数量不宜过多,以免造成迎风面积增大,从而增加抱箍受到的力值,造成抱箍连接螺栓断裂等影响整体安全性的隐患。在链式抱箍所使用的材料检测方面,建议重点检测连接螺栓的理化性能,特别是螺栓的抗拉强度及剪切强度等性能,避免因连接螺栓断裂而造成设备跌落等现象,避免造成经济损失,尤其避免对人员造成的伤害。如该产品安装于海边等腐蚀性较强的环境中时,还应考虑构件的表面防腐,必要时应镀锌或增加表面涂层,以确保构件不会因为自身受到腐蚀而引起断裂等形式的破坏。

基金项目

浙江省市场监督管理局自筹科技计划项目(ZC2021A037)。