1. 引言

NdFeB永磁材料是20世纪80年代发展起来的第三代新型功能材料,它具有能量转换功能,是一种高效的能量转换介质,在微波通讯、音像、仪器仪表、电机工程、计算机磁分离、磁疗等领域得到广泛应用,成为新技术应用的重要物质基础。但是,永磁材料是通过粉末冶金烧结成型的产品,结构疏松,孔隙率高,表面状况较差,脆性大;材料本身防腐能力较差,需要对其表面做防护处理 [1] [2] [3]。在表面处理技术中,不论是生产实践还是研制新的镀层(或涂层),在镀层(或涂层)性能的测试中,必须首先测量镀层(或涂层)与基体(或中间镀层)之间的结合力,如果结合力不良会出现镀层剥落、鼓泡或开裂等现象,不仅影响外观,而且还会恶化镀层的防护性、耐磨性及耐腐蚀等性能 [4]。可见,镀层与基体结合力的优劣,直接影响材料本身的使用性能。

镀层与基体的接触面积越大,则结合力越大,若镀层与基体完全接触,可以获得最大的结合力,即无法测量的理想状态下的结合力 [5]。镀锌层作为常见的阳极型保护层广泛应用于汽车、家电、航空等制造领域 [6],目前,永磁材料镀锌多采用钾盐镀锌,由于镀液中含有大量的氯离子,对基体材料造成不同程度的腐蚀,进而导致基体与锌层结合力较差。

本文优化电镀工艺,采用硫酸盐镀锌作为底层锌,可以很快在永磁材料基体疏松的孔洞上镀,增加了镀层和基体的锁扣效应,使镀层与基体紧密咬合在一起,进而增加了镀层的结合力;然后钾盐镀锌作为表层锌,进一步降低了锌层孔隙率,使镀锌层更加致密。由此,基体与镀锌层间的结合力得到了明显提高。

2. 实验部分

2.1. 主要测试设备

实验推拉力测试机,型号:YISIDA;金相显微镜 [7],型号:USB-E5539U。

2.2. 工艺流程

超声除油→热水洗→二级水洗→酸洗除锈→二级水洗→超声波去灰→水洗→活化→超声波去灰→水洗→硫酸盐镀锌→水洗→钾盐镀锌→水洗→出光→水洗→钝化→二级水洗→热水洗→吹干。

2.3. 电镀溶液的组成及操作条件

经大量的实验数据,确定硫酸盐镀锌溶液的基础配方如下:

硫酸锌 280 g/L

硼酸 30 g/L

添加剂 14 mL/L

pH值 4.5~5.0

温度 18℃~30℃

成熟的钾盐镀锌溶液的基础配方如下:

氯化锌 60 g/L

氯化钾 230 g/L

硼酸 30 g/L

主光剂 1.5 mL/L

辅助剂 12 mL/L

pH值 5.0~5.5

温度 18℃~30℃

2.4. 镀锌层与永磁材料基体结合力的测定

现有的几十种涂镀层结合力测试方法可归纳为定性和定量两大类。定性法以经验判断和相对比较为主,一般难以给出力学参量,但简单快速,一般不需专门设备。定量的方法采用临界载荷指标来表征和评价涂镀层和基体界面结合的力学性能。主要采用以下两种形式:1) 基于应力的观点,测定涂镀层从基体上剥离时单位面积所需要的力的大小,即涂镀层与基体的界面结合强度,包括界面拉伸强度、界面剪切强度、四点弯曲试验法、界面压入试验法与扭转试验法等,单位为MPa;2) 基于能量的观点,测定涂镀层从基体上开裂或剥离时所需要的能量的大小,如界面断裂韧度、激光划痕法和部分动态结合强度试验法等,单位有MPa/m2及W等 [8]。

本试验采用推拉力测试机自动测试,使用G66胶水将待测产品粘在带孔的工装板上,100℃烘烤1小时,使其紧密粘贴在一起,冷却后测试;通过结果状态:镀层脱落情况和力值等,综合判断镀层与基体的结合力情况。

2.5. 镀锌层与永磁材料基体界面致密度测定

材料的组织特征与其性能有密切的联系 [9],如单相合金的晶界面积增加,硬度提高;晶粒尺寸减小,屈服强度增加,金相定性分析是由分析者根据目测进行评定,评定虽存在较大的主观性,但同时也能看出组织的差异性,进而帮助现场进行原因分析。

本试验采用金相显微镜观察,首先将试样产品从中间整齐截断,使用金相镶样机及水磨机制成样块,在金相显微镜下,放大不同倍数,通过连接的电脑观察镀层与基体结合的界面情况;依据界面致密度,可看出电镀过程溶液对基体的腐蚀程度。

3. 实验结果与讨论

3.1. 硫酸盐镀锌镀层厚度的影响

众所周知,电镀前处理是影响镀层与基体结合力优劣的重要因素,本试验在考察电镀工艺影响因素的同时,也研究了底锌镀层厚度对镀层与基体结合力情况的影响;具体参见以下实验。

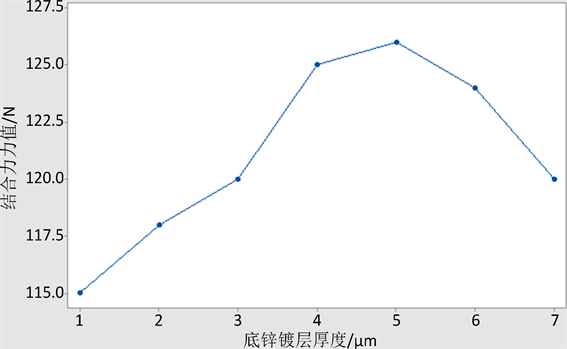

硫酸盐镀锌镀层厚度对镀层质量的影响如表1,对结合力测试过程中推力力值的影响见图1。

由表1可以看出,底锌镀厚过低时(<3 μm),由于底层锌致密度过低,在电镀表锌时,使基体进一步腐蚀,导致镀层与基体结合力稍差;当底锌镀层厚度控制在3~6 μm时,镀层与基体结合力优异。

由图1可以看出,随着底锌镀层厚度的增加,结合力力值有增长的趋势,当镀厚为5 μm时,力值达到最大值为126 N;当镀厚大于5 μm时,结合力力值有下降的趋势。由此,为了获得结合力良好的镀层,底锌镀层厚度控制在4~6 μm为宜。

Table 1. Effect of sulfate galvanizing coating thickness

表1. 硫酸盐镀锌镀层厚度的影响

Figure 1. Influence of thickness of zinc plating on the value of binding force

图1. 底锌镀层厚度对结合力力值的影响

3.2. 不同镀锌体系对镀层与基体界面的影响

硫酸盐镀锌溶液中,只是含有水中微量的氯离子,对基体几乎没有腐蚀作用,材料基体也很快被镀层包裹;而钾盐镀锌溶液中,含有大量的氯离子,若永磁材料直接进行钾盐镀锌,在镀层包裹材料基体的同时,氯离子会进入材料基体孔隙内,进而对基体造成较严重的腐蚀。两种电镀体系的溶液直接对材料基体的影响见图2。

由图2可知,硫酸盐镀锌镀层与基体结合致密,二者溶为一体,没有明显的界限;钾盐镀锌镀层与基体结合疏松,有明显的腐蚀界限。可见,材料基体上直接进行硫酸盐镀锌,镀层与基体的结合效果明显优于钾盐镀锌。

(a) 硫酸盐镀锌镀层与基体的金相界面(×400) (b) 钾盐镀锌镀层与基体的金相界面(×400)

(a) 硫酸盐镀锌镀层与基体的金相界面(×400) (b) 钾盐镀锌镀层与基体的金相界面(×400)

Figure 2. Comparison of the metallographic interface between sulfate zinc plating and potassium salt zinc plating and substrate

图2. 硫酸盐镀锌和钾盐镀锌镀层与基体的金相界面比较

4. 结论

本文通过在永磁材料基体上先采用硫酸盐镀锌体系电镀一层底锌,然后采用钾盐镀锌体系电镀一层表锌,并对镀层与基体间的结合情况进行分析,同时对比了单层钾盐镀锌层与基体的结合情况,得出以下结论:

1) 永磁材料基体上电镀双层锌,镀层均匀、致密,底锌镀层厚度控制在4~6 μm时,镀层与基体的结合力良好,镀层无脱落现象;

2) 硫酸盐镀锌层与基体的结合致密,界面不明显,无腐蚀痕迹;钾盐镀锌层与基体结合的界面有明显的腐蚀痕迹。