1. 前言

为了提升钻机的钻井作业工作效率,节约人工成本,提高作业工人的安全性,油田及钻井承包商对钻机二层台排送管机械手的需求日益迫切。国外主流钻机制造商,例如NOV公司等早已推出自动排送管机械手产品并投入应用 [1] [2] 。

目前,国内大部分的钻机在钻柱输送、建立根、钻柱排放等处理钻具的方式上仍旧停留在人力作业的模式上,通过二层台工人与钻台工人上下配合,采用手动的方式将立根从井口运移到指梁内,在作业过程中,操作工人不仅劳动强度大,效率低下,而且在起下钻过程中容易发生事故。

随着石油钻采难度逐渐增大,这种传统立根处理方式的弊端也越来越凸显。为了达到钻采过程的高效率、低成本和不间断钻采的目标,采用自动化的方式对立根进行排放,将在提高作业效率的同时,又能提升作业人员的安全指数。管柱排放系统能够显著降低钻井过程中起、下钻作业时的立根排放作业强度,提高作业自动化水平和作业安全性 [3] 。二层台排管机械手是钻机和修井机管柱自动化处理系统的核心子系统,具有非常重要的作用,而扶持钳又是二层台排管机械手的核心部件,扶持钳操作管柱的直径的范围决定了二层台排管机械手的适用范围和使用性能 [4] (二层台排管机械手作业如图1所示)。

2. 常规二层台排管机械手的扶持钳存在的问题

在海洋平台的钻修井机上,二层台排管机械手不仅需要操作大直径的钻铤和钻杆,同时也需要操作小直径的油管,有些平台上的作业管柱直径差达到了4倍以上(11英寸的钻铤和2-3/8英寸油管),现阶段的二层台排管机械手无法做到使用同一机械手的同一扶持钳既可以夹持大直径钻铤和小直径的油管或钻杆,同时也很难使二层台排管机械手实现完全自动化作业的目的。

常规二层台排管机械手的扶持钳存在以下不足之处:一是,主钳指驱动液压缸缺少导向装置,其中一个主钳指受力时,液压缸活塞杆会受径向力,容易造成漏油现象,出现液压油污染环境的情况发生。二是,主钳指驱动连杆左右各只有一根,且有两个专利中主钳指二力杆是弯曲形状,使二力杆容易发生

Figure 1. Schematic diagram of the operation structure of the pipe arranging robot on the racking board

图1. 二层台排管机械手作业结构示意图

弯曲现象,扶持钳推扶管住时,管柱斜靠在主钳指上,若主钳指连杆变形,则,主钳指极易发生自动张开的情况,导致管柱脱出扶持钳的事故发生。三是,由于空间因素影响,扶持钳在宽度上的尺寸不能太大,故导致扶持钳在夹持粗细管柱时,钳口深度方向的尺寸做不到预期的尺寸要求,使得扶持钳可以同时夹持两根甚至两根以上的细管柱(如:主钳指收至最窄时,任然可以夹持两根直径尺寸为2-3/8英寸或2-7/8的油管或钻杆),此时需要采用视频辅助观察的方法进行判别扶持钳是否只抓取了单根管柱,这样操作牺牲了二层台排管机械手的全自动排管的功能,大大的降低了作业效率,完全依靠视频辅助作业,也不利于作业安全性,使事故发生概率大大提高。

3. 二层台排管机机械手扶持钳的优化方案

3.1. 提高扶持钳主驱动液压缸使用寿命的优化方案

提高驱动液压缸的使用寿命主要有两种方法:一是,增大液压缸型号,在受到同等载荷的情况下,大型号的液压缸使用寿命更长久;二是,更改液压缸的安装方式,增加液压缸活塞杆的导向功能,改善密封件的受力,从而提高液压缸的使用寿命。下面通过对比详述以上两个方案的优劣性,详见表1:

Table 1. Comparison of advantages and disadvantages of schemes for improving the service life of the main drive hydraulic cylinder of the support tong

表1. 提高扶持钳主驱动液压缸使用寿命方案优缺点对比表

通过对比发现,方案二,增加液压缸活塞杆的导向功能后,其优点十分明显,通过改善油缸密封件受到的径向力后,可以明显提高油缸密封件的使用寿命,漏油现象得到避免,同时,富裕的结构空间用于提升其他结构件的强度,也可以大幅度的提高整个机械手扶持钳的整体强度,因此选择方案二为优选方案。

3.2. 提高连杆强度增加机械手扶持钳作业安全性的优化方案

提高连杆强度增加机械手扶持钳作业安全性的方法也有两种:一是,将弯曲的连杆改成直线连杆形状,同时增大连杆体积,使其强度大幅提高,从而避免作业过程中变形造成主钳指张开的事故发生;二是,将弯曲的连杆改成直线连杆形状,同时将一组连杆更改为两组连杆,两组连杆平行安装,从而提高连杆系整体强度,可避免作业过程中变形造成主钳指张开的事故发生。下面通过对比详述以上两个方案的优缺点,详见表2:

Table 2. Comparison of advantages and disadvantages of methods for improving the strength of connecting rods to increase the safety of manipulator gripper operation

表2. 提高连杆强度增加机械手扶持钳作业安全性的方法优缺点对比表

通过对比发现,方案一和方案二均将弯曲形状的连杆改成直线形状,由于连杆是二力杆,其只会受到单纯的拉力或压力,弯曲状态下其连杆两端的孔距容易发生改变,故,将连杆改成直线型后,其保持孔距不变的能力得到大幅提升,从而减小主钳指受力张开的趋势。并且方案二中,通过增加一组平行安装等强度的连杆,可以在不改变整体尺寸的前提下成倍的提高强度,其优势明显,故选择方案二为优选方案。

3.3. 避免机械手扶持钳同时夹持双根管柱的优化方案

避免机械手扶持钳同时夹持双根管柱的方法有两种:一是,在扶持钳上方增加一个主动推拉的挡管机构,在需要夹持不同管径尺寸的管柱时,通过执行机构主动调节挡管机构的位置,从而控制扶持钳钳口深度尺寸,从而避免扶持钳同时夹持双根管;二是,在主钳指和夹钳座之间增加一套连杆装置,连杆装置上安装有挡管机构,在需要夹持不同直径的管柱时,通过扶持钳主钳指开合的被动力,由增加的连杆装置将挡管机构前后推拉,以改变扶持钳钳口深度尺寸,主钳指张开时,挡管机构被向后拽,主钳指收拢时,挡管机构被向前推,从而避免扶持钳同时夹持双根管(如图2所示)。下面通过对比详述以上两个方案的优缺点,详见表3。

通过对比发现,方案二可以满足方案一的优点,两种方案均可达到每一种管柱直径尺寸对应一个扶持钳钳口深度尺寸,从而可以避免扶持钳同时夹持两根管柱,同时方案二的结构简单,使用陈本更低,故,选择方案二为优选方案。

Table 3. Comparison of advantages and disadvantages of methods for avoiding manipulator holding pliers from holding two tubular columns simultaneously

表3. 避免机械手扶持钳同时夹持双根管柱的方法优缺点对比表

4. 优化设计后排管机扶持钳的结构组成

通过上述优选方案可知,优化后的扶持钳是在原有扶持钳的基础上增加了主钳指液压缸导向功能,同时也增加了主钳指驱动连杆的数量,并且,也增加了在改变扶持钳夹持宽度同时改变扶持钳深度的挡管机构,实现扶持钳单次只能夹持一根管柱的功能。

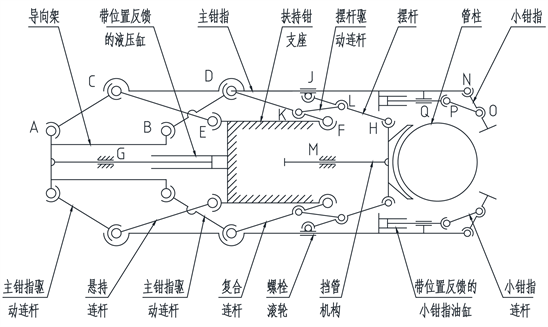

优化后排管机扶持钳的主要组成部件包括:扶持钳支座,导向架,带位置反馈的液压缸,主钳指驱动连杆,主钳指,悬持连杆,复合连杆,摆杆驱动连杆,摆杆,螺栓滚轮,挡管机构,带位置反馈的小钳指油缸,小钳指,小钳指连杆等零部件。

5. 优化设计后排管机扶持钳的工作原理(如图2所示)

现结合图2对排管架扶持钳的工作原理进行叙述:图中,夹钳支座上安装有带位置反馈的液压缸,液压缸的活塞杆的端部安装在导向架上,导向架的导轨可在夹钳支座上的G点进行前后滑动,导向功能,可以降低液压缸的密封件的磨损,提高使用寿命;导向架的A点和B点分别与两组主钳指驱动连杆铰接,主钳指、连杆和悬持连杆铰接与C点,主钳指、连杆和复合连杆铰接与D点,同时悬持连杆和复合连杆的另一端分别铰接于夹钳支座的E点和F点,从而以上连杆铰接安装后形成两组平行四边形连杆系,可以大幅度提升扶持钳的整体强度;主钳指上的滑槽内安装有螺栓滚轮,螺栓滚轮可以在主钳指上的滑槽内前后自由移动,螺栓滚轮与摆杆铰接与J点,摆杆的另一端与档管结构铰接与H点,挡管机构上的导

Figure 2. Structural schematic diagram of support tongs for pipe laying machine

图2. 排管机扶持钳的结构原理图

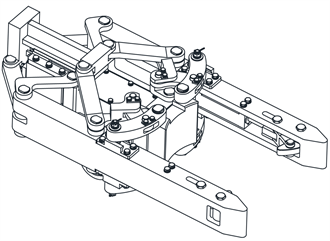

柱安装在夹钳支座的导槽M处,摆杆驱动连杆的两端分别铰接与复合连杆上的K点和摆杆上的L点。当主钳指液压缸伸出时,两边主钳指间距减小,且主钳指整体向后摆,当KF和JL尺寸较小时,由于摆杆驱动连杆KL由近似竖直状态向近似水平状态转换,且F点位置不变,故于摆杆驱动连杆KL会推动摆杆带动挡管机构向右运动,使钳口深度减小;同时主钳指驱动液压缸有位置反馈功能,主控系统可以通过反馈的液压缸长度信号计算出当前的钳口深度,从而在需要操作不同尺寸的管柱时,调节不同的钳口开度和深度,从而避免机械手扶持钳同时夹持两根管柱的情况发生;主钳指的内侧安装有带位置反馈的小钳指油缸,小钳指油缸的活塞杆通过导套在主钳指的Q点进行导向,小钳指油缸的活塞杆端部与小钳指连杆铰接于P点,小钳指与主钳指铰接于N点,小钳指连杆与小钳指铰接于O点;小钳指油缸收缩,小钳指顺时针转动回收,扶持钳打开,管柱可以顺利自由进出扶持钳,小钳指油缸伸出,小钳指逆时针转动伸出,扶持钳关闭,管柱被包围在扶持钳内,扶持钳可以推扶管住移动(小钳指组件结构三维模型如图3所示);小钳指上有位置反馈功能,主控系统可以通过反馈的小钳指油缸的长度信号判断当前扶持钳小钳指的开关状态,从而使作业完全自动化且安全的进行。整体机械手扶持钳结构三维模型设计完成后如图4所示。

Figure 3. Schematic diagram of the three-dimensional model of the finger assembly structure

图3. 小钳指组件结构三维模型示意图

Figure 4. Schematic diagram of three-dimensional model structure of manipulator holding pliers

图4. 机械手扶持钳结构三维模型结构示意图

6. 结论

1) 提出了增加主钳指驱动液压缸导向的优选方案,该方案可以改善油缸密封件受到的径向力,可以明显提高油缸密封件的使用寿命,漏油现象得到避免。

2) 提出了改变连杆形状,同时增加连杆组数的优选方案,该方案可以在不改夹钳整体尺寸的前提下成倍地增加强度,同时多连杆铰链会使铰链内轴套间隙更小,钳指稳定性更好,在主钳指受到较大侧向力时被别开的可能性更低,使作业风险降低。

3) 提出来增加连杆装置和挡管机构被动调节钳口深度的优选方案,该方案可以达到每种尺寸的管柱对应不同的钳口深度,通过带位置反馈的主钳指驱动液压缸长度信号与司钻房主控制系统的共同作用,使排管作业实现了完全自动化的目的。

基金项目

海洋模块钻机自动化管理及操作系统研究服务,2022-FW-GK-HYFZ-1930/01。