1. 引言

贮箱轻量化是提高火箭运载效率的重要途径之一 [1] [2] [3] [4] 。低温复合材料贮箱呈现明显的渗漏失效先于结构承载失效的特点 [5] [6] [7] ,对复合材料贮箱进行渗漏性检测及漏率判定,进而为复合材料贮箱的渗漏检测和结构设计提供理论指导,具有十分重要的意义。

针对这一关键问题,本论文开展了复合材料层合板渗漏性能检测和复合材料缩比低温贮箱的渗漏检测方法研究、试验系统平台搭建工作,并对复合材料缩比低温贮箱进行了渗漏检测试验,获取到复合材料缩比低温贮箱在带低温介质振动、液氧浸泡情况下的渗漏变化规律,对影响复合材料缩比贮箱结构渗漏的主要因素进行了研究和分析。

2. 复合材料层合板渗漏性能检测

复合材料贮箱中贮存的低温介质通常为液氧或液氢,氢分子直径更小,渗透性更强,因此,液氢贮箱发生渗漏问题的概率更大,因此将氢气作为渗透性的测试气体更能检验出材料的抗渗漏性能。但是氢气在使用的过程中容易引发爆炸,因此采用与氢分子直径更相近的氦气来对复合材料层合板进行渗漏测试。

根据压差法原理和GB/T1038.1-2022 [8] 《塑料薄膜和薄片气体透过性试验方法差压法》,对团队研制的抗渗漏的碳纤维/改性环氧树脂基复合材料层合板(CFRP)的渗漏性能进行检测。图1所示为直径65 mm厚度1 mm~2 mm的渗漏检测试样,图2为本课题组自主研发的低温抗渗漏测试系统,主要由测试腔、真空系统、充气系统和冷却降温系统组成,测试腔分为上下两个密封的模拟超低温环境的腔室,分别为低压腔室和高压腔室。

Figure 1. The sample for composite laminates leakage detection

图1. 复合材料层合板渗漏性能检测试样

Figure 2. The leakage detection system for composite laminates

图2. 复合材料层合板渗漏检测系统

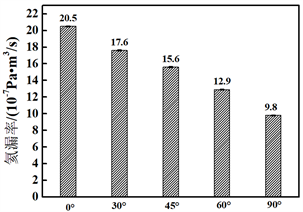

检测时,首先将试样放入检测系统中,将两腔室密封后用真空泵抽真空,腔室外部充入液氮以保障低温介质环境,然后向高压腔室充入0.1 MPa的氦气,通过测量低压腔室内的压力增量来计算气体透过量和复合材料层合板的渗漏性能。图3所示为不同铺层角度的复合材料层合板漏率。由图可见,当复合材料层合板的铺层角度为正交铺层(即角度为90˚)时,氦气渗漏率达到最低,仅为9.8 × 10−7 Pa∙m3/s。随着铺层角度逐渐减小,复合材料层合板的渗漏率逐渐增大。当铺层角度降至0˚时,复合材料层合板的渗漏率最高,达20.5 × 10−7 Pa∙m3/s,表现出较差的抗渗漏性能,这与相关文献的研究一致。日本宇宙航空研究所的YOKOZEKI [9] 等的研究表明,当基体裂纹的相交角度减小时,渗漏率会进一步提高。其原因当为铺层角度为0˚时,损伤层的交叉角度最小,基体裂纹路径变得更为直接,以致渗漏率增大。因此,在复合材料缩比低温贮箱的成型过程中也采用了正交铺层以保证其抗渗性能。

Figure 3. Helium leakage rate of composite laminates with different ply-angles

图3. 不同铺层角度复合材料层合板氦漏率

3. 复合材料缩比贮箱渗漏检测试验

3.1. 复合材料缩比贮箱试验样件和检测项目

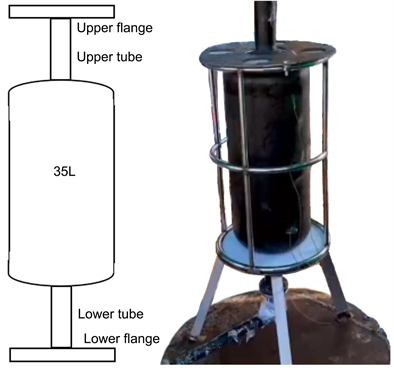

采用本团队研制的碳纤维/改性环氧树脂缠绕成型的体积为35L的缩比贮箱作为测试样件 [7] [10] ,如图4所示。根据复合材料低温贮箱工况拟订渗漏检测试验项目及其试验顺序如表1所示。正压氦质谱检测技术是正在兴起的检测方法 [11] [12] ,结合检测对象贮箱较小的特点,采用正压吸枪法氦质谱检漏 [13] - [19] ,即对被检缩比贮箱内部密封室充入高于一个大气压力的氦气,当贮箱表面有漏点时,氦气通过漏点进入被检外表面的周围大气环境中。采用正压吸枪对贮箱外表面进行扫描探查以实现漏点的精确定位,检测贮箱周围大气环境中的氦气浓度增量,从而实现贮箱泄漏测量。对筒体部分因其表面积较大拟采用包覆法即正压累积法进行氦质谱总漏率的检测,采用真空袋作为氦罩将贮箱筒体部分全部罩起来,采用检漏仪吸枪测量一定时间段前后的氦罩内氦气浓度变化量,实现贮箱筒体总漏率的精确测量。本文设计了专用的测试系统并构建了系统平台,测试系统示意图如图5所示。

Figure 4. The sample of the composite scaled-down tank

图4. 复合材料缩比贮箱试验件

Table 1. Test items and test conditions

表1. 试验项目和试验条件

3.2. 试验过程和检测结果

按照表1所示试验项目顺序依次进行了复合材料缩比低温贮箱各项试验。

在常温打压试验中,采用去离子水作为介质注满缩比贮箱,同时采用无油液压泵以保证试验的安全性。在缩比贮箱重复打压的低温试验中,首先将缩比贮箱处理至干燥无水分,随后当加注时排气管排气一定时间(此时贮箱充分预冷)时,将粘贴在缩比贮箱外表面各部位的温探线(如图6所示)显示的温度值做为参考,判断加注的低温液体液位。

Figure 6. The temperature probe line on the outer surface of the composite scaled-down tank

图6. 复合材料缩比贮箱外表面的温探线

在带低温介质振动试验中,首先将复合材料缩比贮箱固定于振动台,并避免箱体与振动台硬接触。加注液氮至贮箱容积50%左右,将温探线插入至缩比贮箱中心部位作为液面显示依据,此时温度显示为−186℃,说明液氮注入量满足容积要求,按照实验条件要求设置振动频率为50 Hz开始振动试验。

在复合材料缩比贮箱液氧浸泡相容性试验中,加注液氧至复合材料缩比贮箱注满时停止,进行液氧浸泡24小时之后全部泄出,浸泡试验中缩比贮箱各部分温度值如表2所示。同样,有浸泡48小时试验过程中缩比贮箱各部分温度值如表3所示。

Table 2. The temperature values of each part of the tank during the 24-hour immersion test

表2. 浸泡24小时试验中缩比贮箱各部分温度值

Table 3. The temperature values of each part of the tank during the 48-hour immersion test

表3. 浸泡48小时试验中缩比贮箱各部分温度值

在每一项试验后进行贮箱渗漏情况的氦质谱检测,得到复合材料低温贮箱及其连接部位漏率如表4所示。由表4中数据可见,复合材料低温贮箱筒体总漏率 ≤ 1 × 10−6 Pa∙m3/s,说明复合材料低温贮箱并未渗漏。

Table 4. The leakage rates of composite cryogenic scaled-down tank and its connecting parts

表4. 复合材料缩比低温贮箱及其连接部位漏率

由表4分析可知:

(1) 复合材料缩比贮箱筒体部分未发现漏点。

(2) 漏点均出现在连接处,本试验中的连接处包括接管与封头、接管与法兰之间的连接。

(3) 上封头与上接管连接处在重复打压低温试验后检测发现疑似整圈漏点,在反复加泄低温介质、带低温介质振动和液氧浸泡相容性试验后漏点并未扩大。

(4) 上接管与上法兰连接处在常温打压试验中发现两处漏点,推测为在二次固化中产生。

(5) 下接管与下法兰连接处在低温介质振动试验后发现2 cm范围疑似漏点,该处漏点在液氧24小时浸泡试验后扩大到3 cm区域、在液氧48小时浸泡试验后仍为3 cm。

试验数据显示,复合材料缩比低温贮箱总漏率 ≤ 1 × 10−6 Pa∙m3/s,证明本试验用复合材料缩比低温贮箱防渗漏性能良好。在复合材料缩比低温贮箱与接管、接管与法兰连接处单点漏率 ≥ 1 × 10−6 Pa∙m3/s,出现三处不同形式的漏点,分析这是连接处在二次固化中由于加工工艺原因产生的成形缺陷,并且在压力、低温、振动作用下均可能导致渗漏,并且漏点在低温介质浸泡下有可能发生扩展,所以压力、低温环境、振动均为影响复合材料贮箱结构渗漏的主要因素。

4. 结论

对复合材料贮箱进行渗漏性检测及漏率判定,进而为复合材料贮箱的渗漏检测和结构设计提供理论指导,具有十分重要的意义。本论文对复合材料缩比低温贮箱进行了渗漏检测试验,包括复合材料缩比贮箱的带低温介质振动试验以及液氧浸泡试验。试验数据显示,复合材料缩比低温贮箱总漏率 ≤ 1 × 10−6 Pa∙m3/s,证明本试验用复合材料缩比低温贮箱防渗漏性能良好。在复合材料缩比低温贮箱与接管、接管与法兰连接处单点漏率 ≥ 1 × 10−6 Pa∙m3/s,出现三处不同形式的漏点,分析这是连接处在二次固化中由于加工工艺原因产生的成形缺陷,并且在压力、低温、振动作用下均可能导致渗漏,并且漏点在低温介质浸泡下有可能发生扩展,所以压力、低温环境、振动均为影响复合材料缩比贮箱结构渗漏的主要因素。

致谢

感谢国家重点研发计划项目(2018YFA0702800)对本文工作的支持。

NOTES

*通讯作者。