1. 引言

在我国,目前煤矿井下采煤工作面主要的回采工艺分为高档普采、综合机械化采煤和综合机械化放顶煤采煤三种类型 [1] 。由于综合机械化采煤和综合机械化放顶煤采煤相对于高档普采来讲,其优点在于不仅大大降低采煤施工人员的劳动强度,进一步提升矿井工作面的回采速度和回采效率,而且在安全管理方面能够跨上了一个新的台阶,为煤矿井下现场作业人员的安全操作提供了更为可靠的保障,与此同时,综合机械化采煤和综合机械化放顶煤采煤技术的广泛应用大大降低了煤矿安全生产材料的投入,降低了采煤的生产投入成本,增加了矿井产量的经济效益 [2] [3] 。

当下综合机械化采煤和综合机械化放顶煤采煤技术广泛应用全国90%的生产矿井,综合机械化采煤和综合机械化放顶煤采煤技术的应用使得矿井机械化的程度不断攀升,矿井的回采速度得到提升的同时,煤炭产量得到了大幅度的增加,同时为矿山的生产安全插上了一双腾飞的翅膀 [4] [5] 。当今的综合机械化采煤和综合机械化放顶煤采煤技术走向安全、可靠、稳定的大方向。在综合机械化采煤和综合机械化放顶煤采煤技术得到广泛应用的今天,伴随着使用的同时发现了一些新的问题 [6] [7] 。例如:采煤工作面顶板周期来压的问题成为了一个受到关注的焦点,由于综合机械化采煤和综合机械化放顶煤采煤技术的应用发展,工作面回采速度加快,顶板周期来压的频率大幅度提高,如果不及时进行顶板控制的话极容易造成工作面大冒顶事故的发生,给工作面施工人员的生命财产安全带来极大的危害,为此如何确定工作面顶板周期来压,以保证在工作面顶板周期来压之前进行精准预测,做到防患于未然是一个困扰煤矿安全生产的技术难题。传统的国内外观测工作面顶板周期来压的方法是采用矿压观测法,一般是在上下顺槽紧靠工作面的煤壁帮每间隔20 m安装压力表,通过观测压力表的压力值变化来判定工作面顶板周期来压步距的方法;另外也有观测顶板离层或者顶板下沉以及煤壁片帮情况来判定工作面顶板周期来压步距的方法。但是存在一定的弊端,一般是压力显现后再去加强支护,明显具有滞后性,不利于顶板控制。本论文正是从这个角度出发探索出一种预测采煤工作面顶板周期来压的新方法,该方法恰恰是通过埋管瓦斯抽采浓度的变化来判定工作面顶板周期来压步距的方法,具有超前预测功能,在煤矿现场应用中收到了良好的应用效果。

2. 矿井及工作面概况

2.1. 矿井概况

老石旦煤矿位于内蒙古自治区桌子山煤田西翼的老石旦精查区,隶属于国家能源集团乌海能源有限责任公司,行政区划属乌海市海南区管辖。矿区呈北东—南西向带状展布,其走向长7.12 km,宽1.7 km,井田面积9.7767 km2。2007年核定批复生产能力1.50万t/a,截至2020年12月31日,矿井剩余保有资源储量5513.82万吨、可采储量4710.21万吨,剩余服务年限20.13年。2019年矿井完成了安全技术改造,系统得到进一步简化,形成“一井一面”生产格局。矿井采用斜立井混合式开拓,布置主斜井、副斜井、回风立井3个井筒,为单一水平开采。井田共划分三个采区,北一、北二采区已回采完毕,现主采北三采区16号煤层,为中硫主焦煤,16号煤层分为:16-1、16-2、16-3、16-4,合并为一层采用综放开采,平均厚度8.8 m。

2.2. 16402综放工作面概况

老石旦煤矿16402工作面位于16#煤运输大巷左翼,031604、16401工作面西北侧。其南面为16405工作面,西面为未开采区。该工作面平均煤层厚度8.8 m,煤层倾角5˚左右,工作面切眼长度180 m,进回风顺槽走向长度2417 m,该工作面采用走向长壁采煤法,综合机械化放顶煤采煤工艺,全部垮落法控制顶板。

3. 存在的问题

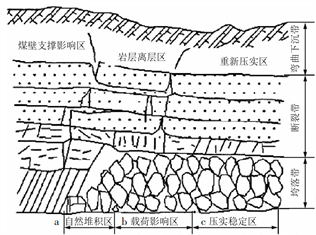

传统的在回采工作面及回采工作面进回风两巷安装顶板压力观测表,通过观测顶板压力的方法预测采煤工作面顶板周期来压的方法对于预测周期来压防止顶板大冒顶确实收到了积极的效果,促进了顶板周期来压预测技术的发展,对工作面安全生产起到了巨大的促进作用,但是在应用过程中也存在明显的弊端,主要是体现在观测数据存在一定的滞后性。当工作面顶板垮落时其示意图如图1所示,垮落带的伪顶会随着工作面的推进及时垮落,工作面顶板形成悬臂梁,随着工作面的推进断裂带的岩石开始发生破裂,当岩石破裂到一定程度,断裂带和弯曲下沉带的岩石就会发生大面积下沉,老顶悬臂梁在自重和上覆岩层的作用下,又会发生断裂与垮落,会给工作面带来压力增大的现象,从而发生顶板周期来压 [8] [9] 。也就是说只有断裂带和弯曲下沉带的岩石就会发生大面积下沉时工作面和进回风顺槽的矿压表才回出现明显的压力升高现象,而这个时候整个工作面就会出现顶板下沉,煤壁片帮严重的情况,再进行加强顶板支护就显得有些太晚了,如何能够寻找到一种新的预测采煤工作面顶板周期来压的新方法,能够为工作面提前加强顶板支护工作提供足够的预警时间成为亟待解决的技术难题。本论文正是为了解决该技术难题而探索出了一种预测采煤工作面顶板周期来压的新技术。该技术再采煤工作面进行了多次的试验和应用,取得了较好的社会和经济效益,保证了采煤工作面安全、高效、稳定地生产。

Figure 1. Schematic diagram of roof collapse of working surface

图1. 工作面顶板垮落示意图

4. 一种预测采煤工作面顶板周期来压新方法的实践与应用

4.1. 一种预测采煤工作面顶板周期来压新方法研发目的

一种预测采煤工作面顶板周期来压新方法研发目的就是解决采煤工作面顶板周期来压预测的滞后性给安全生产造成一定的隐患而研发出来的。主要目的如下:

(1) 一种预测采煤工作面顶板周期来压的新方法以瓦斯为介质,从根本上解决了只有老顶大面积下沉才能够传导压力的滞后性问题,从而大大提高了顶板周期来压的预测的准确率和超前性。

(2) 一种预测采煤工作面顶板周期来压的新方法工作原理简单,节约成本,使用起来比较方便。

(3) 一种预测采煤工作面顶板周期来压的新方法在有效治理工作面采空区及上隅角瓦斯超限的难题的同时还为预测顶板周期来压提供了新的思路和方法,起到了一箭双雕的效果。

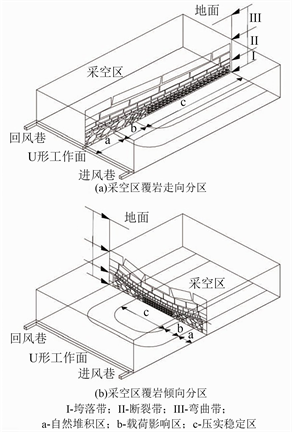

Figure 2. Schematic diagram of the zoning changes of strike overburden and dip overburden in the goaf area

图2. 采空区走向覆岩和倾向覆岩分区

4.2. 一种预测采煤工作面顶板周期来压新方法工作原理的理论基础和依据

在采煤工作面回采过程中随着工作面的向前推进,工作面后方的采空区并不是一下子顶板全部垮落充满整个的空间,而是如图2所示,首先是垮落带的伪顶先行垮落,这样工作面顶板形成悬臂梁,随着工作面的推进断裂带的岩石在自重和上覆岩石的压力作用下开始发生破裂,断裂带中岩石裂隙越来越大,越来越多,逐步变得破碎不堪,而且工作面越往前推进悬臂梁越长,在悬臂梁达到极限位置不能承受岩石自重和上覆岩石压力时,垮落带上部的断裂带和弯曲下沉带的岩石就会突然大面积的垮落形成周期来压。断裂带中岩石裂隙越来越大,越来越多的变化有一个缓慢积累的过程,在断裂带中岩石裂隙变化的过程中煤层上覆盖围岩中瓦斯随着裂隙的增多大量吸附状态的瓦斯被解吸出来变成游离状态的瓦斯而进入采空区,采空区瓦斯呈现增大趋势。当悬臂梁达到极限位置不能承受岩石自重和上覆岩石压力时,垮落带上部的断裂带和弯曲下沉带的岩石就会突然大面积的垮落形成周期来压之前最早体现出来的并不是矿压升高,而是采空区瓦斯涌出量突然间大幅度增加,瓦斯成为一种标志性气体,如果我们在采空区埋入瓦斯抽放管进行瓦斯抽放,一则可以解决工作面上隅角瓦斯超限的问题,二则可以通过观测瓦斯抽放管内的瓦斯浓度来预测顶板的周期来压,收到良好的应用效果。这就是一种预测采煤工作面顶板周期来压新方法的工作原理的理论基础和依据。

4.3. 一种预测采煤工作面顶板周期来压新方法的工作原理

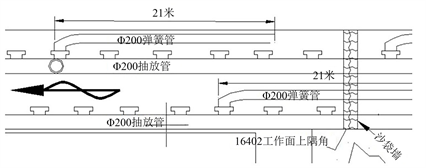

Figure 3. Schematic diagram of predicting periodic roof pressure for buried pipes in goaf area

图3. 采空区埋管预测顶板周期来压示意图

首先如图3所示在工作面的上隅角设置两趟瓦斯抽放管路用来抽放采空区的瓦斯,分别设置靠上面的瓦斯抽放管为瓦斯抽放管1,靠下面的瓦斯抽放管为瓦斯抽放管2,并且在瓦斯抽放管1和瓦斯抽放管2的最前面的三通上面设置瓦斯观测孔并利用四合一多功能参数仪来测定瓦斯抽放管内的瓦斯浓度、负压、温度、流量等参数。这样就可以把顶板压力的参数成功的转换为瓦斯浓度参数,以瓦斯为介质和标志性气体来观测采空区瓦斯浓度的变化来分析预测工作面顶板周期来压的情况收到了良好的应用效果。

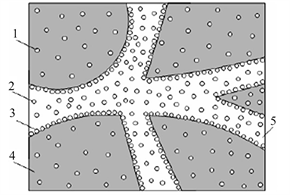

注:(1) 吸收气体;(2) 游离气体;(3) 吸着气体;(4) 煤的围岩;(5) 煤的围岩中的空隙。

注:(1) 吸收气体;(2) 游离气体;(3) 吸着气体;(4) 煤的围岩;(5) 煤的围岩中的空隙。

Figure 4. Schematic diagram of gas occurrence in coal surrounding rocks

图4. 瓦斯在煤的围岩中赋存示意图

其次瓦斯在煤的围岩中赋存示意图如图4所示,正常情况下煤的围岩中的瓦斯游离状态和吸附状态处于动态平衡之中,当工作面往前方推进过程中工作面顶板形成悬臂梁,随着工作面的推进断裂带的岩石在自重和上覆岩石的压力作用下开始发生破裂,断裂带中岩石裂隙越来越大,越来越多,逐步变得破碎不堪,在断裂带中岩石裂隙变化的过程中煤层上覆盖围岩中裂隙越来越大越来越多,这样就打破了围岩中瓦斯游离状态和吸附状态的动态平衡,大量处于吸附状态的瓦斯会解吸成游离状态的瓦斯并迅速进入工作面采空区,当悬臂梁达到极限位置不能承受岩石自重和上覆岩石压力时,垮落带上部的断裂带和弯曲下沉带的岩石就会突然大面积的垮落形成周期来压,在周期来压之前最早体现出来的并不是矿压升高,而是采空区瓦斯涌出量突然间大幅度增加,这时候正好被埋入采空区的瓦斯抽放管捕捉到,并利用四合一瓦斯参数仪在瓦斯抽放管最外面的三通上的观测孔上测定出瓦斯浓度的变化情况,这里以瓦斯气体作为标志性气体,来提前预测出周期来压的间隔时间以及对应的周期来压步距。

最后将观测到的瓦斯浓度绘制成曲线图,可以根据曲线图上瓦斯浓度随时间的变化的峰值情况来预测出周期来压的间隔时间以及对应的周期来压步距,这样就可以较早地对工作面顶板周期来压进行预测,做到防患于未然,确保采煤工作面的安全生产。这就是一种预测采煤工作面顶板周期来压新方法的工作原理。

4.4. 一种预测采煤工作面顶板周期来压新方法的实践与应用

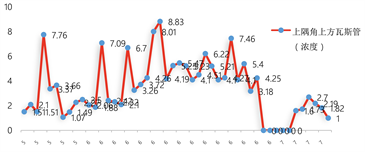

Figure 5. Data curve chart of working surface gas concentration versus advancement distance

图5. 工作面瓦斯浓度随推进距离相关数据曲线图

国家能源集团乌海能源公司老石旦煤矿16402工作面位于16#煤运输大巷左翼,031604、16401工作面西北侧。2021年3月份采用了一种预测采煤工作面顶板周期来压新方法来预测采煤工作面顶板周期来压收到了良好的使用效果,其采空区埋管预测顶板周期来压示意图如图3所示。当悬臂梁达到极限位置不能承受岩石自重和上覆岩石压力时,垮落带上部的断裂带和弯曲下沉带的岩石就会突然大面积的垮落形成周期来压,在周期来压之前最早体现出来的并不是矿压升高,而是采空区瓦斯涌出量突然间大幅度增加,这时候正好被埋入采空区的瓦斯抽放管捕捉到,并利用四合一瓦斯参数仪在瓦斯抽放管最外面的三通上的观测孔上测定出瓦斯浓度的变化情况,得出瓦斯平均浓度随工作面推进距离的变化曲线,如图5所示。横坐标为瓦斯浓度检测日期,纵坐标为瓦松浓度,折线为瓦斯浓度的日监测浓度点的连线。

由图5可知:在16402工作面每天采煤4刀,每割一刀煤工作面推进0.8 m,则每日向前推进3.2 m,推进期间前两天矿压显现规律正常,至第四天,即工作面推进12.8 m处,瓦斯抽放管内瓦斯浓度到达一个高点,为7.76%,高于控制浓度5%,随后瓦斯浓度下降,继续推进,压显现规律正常,顶板断裂垮落及时,采空区能够随工作面推进及时回填,但当工作面推进至41.6 m以后,同时工作面瓦斯抽放管内瓦斯浓度再次升高,直至工作面推进至67.2 m以后,支架阻力出现下降,顶板随后垮落,瓦斯浓度出现瞬间升高。由图5可知,随着综采放顶工作面的推进,每隔4天上隅角瓦斯抽放管内瓦斯浓度将达到一个高点峰值,即每推进12.8 m,瓦斯抽放管内的瓦斯浓度将达到一个高值,此时随着2个工作日的推进,瓦斯抽放管内瓦斯浓度经常超过5%;回风顺槽瓦斯抽放管内的瓦斯浓度比老顶垮落时略低,但明显高于采煤工作面顶板周期来压之前,持续3~4个工作日,然后缓慢下降,直至另一个生产循环。观测结果表明:采煤工作面顶板周期来压之前工作面采空区瓦斯涌出量增大,周期来压时间与瓦斯涌出周期基本一致,但瓦斯涌出时间明显超前于周期来压时间。利用这一特点使得采煤工作面顶板周期来压与瓦斯涌出量在时空上达到一定的耦合效应。这里以瓦斯气体作为标志性气体,来提前预测出周期来压的间隔时间以及对应的周期来压步距,收到了非常好的应用效果,确保了工作面的安全生产。

5. 一种预测采煤工作面顶板周期来压新方法在施工期间应用时的注意事项

(1) 一种预测采煤工作面顶板周期来压新方法的相关设施应该安排专人对该设施进行定期检查,发现设施有故障或损坏无法正常使用,必须立即进行更换,确保该支护装置能够正常发挥作用。

(2) 应该对一种预测采煤工作面顶板周期来压新方法的相关设施进行挂牌管理,在管理牌上写明安放时间、负责人姓名等内容,并建立规范的管理台账和巡回检查记录。

(3) 加强员工安全教育力度,使员工都能够做到爱护一种预测采煤工作面顶板周期来压新方法的相关设施,严禁闲杂人员移作他用或者损坏该设施,应该建立严格的奖惩制度,对破坏新型综掘超前支护装置的人员进行严惩。

(4) 一种预测采煤工作面顶板周期来压新方法的相关设施必须设置于便于安装和拆卸的地点,防止该设施被砸坏。

(5) 损坏的一种预测采煤工作面顶板周期来压新方法的相关设施应该及时回收上井进行维修。

6. 结语

(1) 一种预测采煤工作面顶板周期来压新方法破解了传统的采煤工作面顶板周期来压依靠观测顶板矿压来预测存在的滞后性弊端;

(2) 该方法为工作面加强顶板支护留出了足够的时间;

(3) 该方法在精准预测采煤工作面顶板周期来压的时间间隔和周期来压步距的同时还有效地抽放了工作面采空区及上隅角的瓦斯,起到了一箭双雕的目的。

(4) 该方法的相关设施便于生产和使用。

(5) 该方法的相关设施结构简单,成本低廉,使用效果显著,并为工作面顶板的安全管理提供了新的技术支撑和思路。