1. 引言

某型大跨度拼装式钢桥采用内置导梁牵引架设,单桥跨度大,机械化作业程度高,架设速度快而在新一代军用桥梁中脱颖而出 [1] 。该桥架设过程步骤较多,其中导梁推送过程结构振动较大,肉眼能够明显看到,为提高架设的安全性和可靠性,急需对该过程进行动力学分析,对导梁推送过程的典型工况进行模态分析是研究该桥动力响应及振动控制的基础。桥梁结构的模态由其结构形式、材料等固有特性决定,与外荷载无关 [2] ,且该桥结构尺寸较大,因此可采用环境激励法对其典型工况进行现场模态试验,然后通过有限元法计算该工况的模态参数,再将模态试验结果与计算结果进行对比分析,由此确定结构的动力特性。

2. 导梁推送过程模态分析典型工况

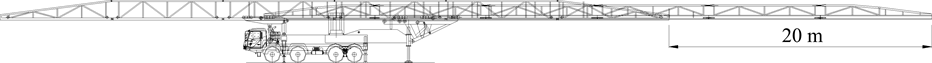

由于大跨度拼装式钢桥导梁推送过程结构尺寸较大,为测得结构长度固定时的高阶模态参数,需布置较多测点,因此测试时间较长。为减小模态试验过程中的安全风险,试验时未将导梁推送到终点位置。图1为导梁推送过程模态分析典型工况,其中导梁伸出桥跨的长度为20 m。

3. 有限元动态分析模型

3.1. 有限元动力学基本方程

根据有限元理论,结构系统的动力学基本方程为 [3] :

(1)

其中,

,

和

分别是结构系统的节点位移向量、速度向量和加速度向量;

,

,

和

分别是质量矩阵、阻尼矩阵、刚度矩阵和节点荷载向量。

忽略阻尼的影响,采用有限元法计算结构的固有频率和振型的公式为:

(2)

其中,

为结构的第i阶固有频率,

为结构的第i阶振型向量。

3.2. 有限元模型

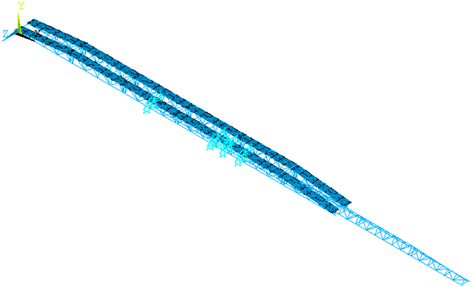

有限元建模时对结构进行了合理简化,大跨度拼装式钢桥的上弦杆、下弦杆、斜腹杆、竖杆和横梁用BEAM188单元模拟,该单元可赋予杆件的实际截面形式;采用SHELL43单元模拟桥面板;小纵梁、销齿、滚轮和加宽板等以集中质量的形式均布施加于所作用的结构单元;桥跨和导梁的接头则根据不同的约束形式采取相应的耦合方式进行模拟。导梁推送过程典型工况有限元模型如图2所示,该模型的边界条件为在结构与滚轮组接触位置处约束Y、Z方向位移,销齿轮位置处约束X方向位移。

4. 典型工况自振特性测试

4.1. 测试方法

环境激励是一种天然的激励方式,它利用自然界各种因素所引起的微小而不规则的振动(脉动)来确定结构的自振特性 [4] [5] [6] [7] 。环境激励法无需贵重的激励设备,能够避免人工激励可能造成的结构损伤,不影响结构的正常使用;而且环境激励包含较丰富的频率成分,适用于测量大型钢结构桥梁的自振特性 [8] [9] [10] 。因此,采用环境激励法能够较便利的测出导梁推送过程典型工况的自振特性。

4.2. 测试仪器及测试参数

大跨度拼装式钢桥导梁推送过程典型工况的结构悬臂较大,只能少数试验员上桥,且布线不便,长时间试验存在一定的安全隐患。因此,信号采集和分析系统采用江苏东华测试技术股份有限公司生产的DH5907A无线环境激励实验模态测试分析系统,该系统利用无线WiFi实时传输数据,能够快速进行大型桥梁、建筑、机械设备等不易实现人工激励的结构的实验模态分析。

测试参数:设置采样频率为100 Hz,分析频率即自动确定为39.063 Hz;平均方式为线性平均,平均次数为4次;时域点数取为1024点,频域线数即为400条;工程单位为mm/s。试验中一共有6个采集器,需分多批次进行测量,图3为现场测试相关图片。

Figure 1. Typical condition of the guide beam pushing process

图1. 导梁推送过程典型工况

Figure 2. Finite element model of the typical condition of the guide beam pushing process

图2. 导梁推送过程典型工况有限元模型

4.3. 测点布置

为准确获得导梁推送过程典型工况的竖向振动、扭转振动和横向振动的动力特性,并考虑测试方案操作的难易程度,测量中将采集器布置在桥跨两车辙的桥面板上,导梁伸出桥跨的部分则将采集器布置于下弦杆上;固定参考点应避开主要低阶振型的驻点位置 [11] [12] 。测点布置如图4所示,试验共布置62个测点,分13组进行测试,其中C1为固定参考点。

4.4. 测试结果

在上述环境激励测试方案下,可得到各测点竖向和横向振动速度的时域数据和频谱数据。图5为第一组测试时测点C2的竖向和横向振动速度时程曲线,由于导梁推送过程典型工况的结构属于小阻尼系统,当结构的固有频率

与环境激励频率

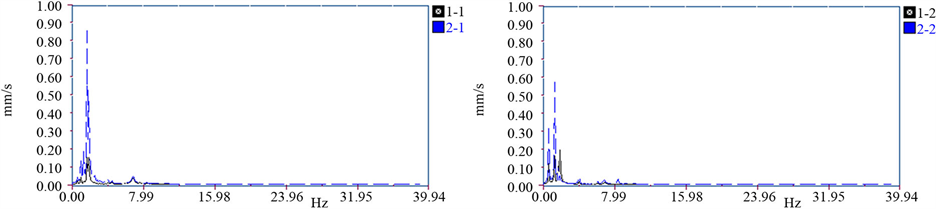

接近时将会出现“拍”的现象 [13] ,从图5中可明显看到这一现象,说明本文的测试方法能得到进行结构动态分析的良好测试信号。图6为第一组测试时参考点C1和测点C2竖向和横向振动频谱图,图中1-1和2-1为参考点C1和测点C2的竖向振动频谱图,1-2和2-2为参考点C1和测点C2的横向振动频谱图。由图6可知,试验测试的结构在低频段频谱图中有明显的峰值,测试结果能够较好地反应出结构低频段的自振特性,试验结果是有效的。

(a) 通讯控制器

(a) 通讯控制器  (b) 测试参考点

(b) 测试参考点  (c) 某移动测点

(c) 某移动测点

Figure 3. Related pictures of the test scene

图3. 现场测试相关图片

(a) 竖向振动速度时程曲线 (b) 横向振动速度时程曲线

(a) 竖向振动速度时程曲线 (b) 横向振动速度时程曲线

Figure 5. Vertical and horizontal vibration velocity time history curve of the test point C2 in the first set of tests

图5. 第一组测试时测点C2的竖向和横向振动速度时程曲线

将试验测试得到的所有数据导入DHMA模态分析软件,由峰值法可识别出结构的振动频率、振型和阻尼比。

5. 有限元计算结果与试验结果对比分析

由于实际结构体系较为复杂,接头较多,实测的自振特性包含部分局部振动,需与理论计算结果对比选取,两者相互校核。导梁推送过程典型工况结构动力特性计算结果与实测结果对比详见表1和图7,其中几阶模态未从试验中测得,主要与测点布置有关,振型的对比按有限元计算的阶次给出。

分析表1和图7可得导梁推送过程典型工况结构动力特性的相关结论如下:

1) 通过试验测得的结构振动频率值与计算值比较接近,最大误差的绝对值为12.20%,最小误差的绝对值为1.66%。试验结果与计算结果存在误差主要有两方面的原因:一是计算中对结构进行了简化;二是由于试验条件限制,布置的测点有限。但误差处于桥梁模态试验允许和工程可控的范围 [4] [7] ,说明有限元模型与实际结构的动态受力基本一致,两者得到了相互验证。因此,试验结果和有限元计算结果比

(a) 竖向振动频谱图 (b) 横向振动频谱图

(a) 竖向振动频谱图 (b) 横向振动频谱图

Figure 6. Vertical and horizontal spectrum of the reference point C1 and the test point C2 in the first set of tests

图6. 第一组测试时参考点C1和测点C2的竖向和横向振动频谱图

Table 1. Comparison between the computational and experimental results of the structure dynamic properties

表1. 结构动力特性计算结果与实测结果对比

较可靠,建立的模型可作为“基准”动力有限元模型。

2) 结构呈明显的低频、密频特点。一阶振动频率实测值为0.586 Hz,振型为横向弯曲与扭转的耦合;竖向振动的基频为0.965 Hz,振型为反对称竖弯;除结构一阶整体竖弯外,其它振型均为横弯或竖弯与扭转的耦合,说明结构的抗扭能力较弱,这主要是因为桥跨与导梁间的所有自动销和手动销均已解除,结构的整体性相对较差。由图7可看出实测振型与计算振型吻合良好。

3) 对于不同的振型,结构有不同的阻尼比,结构的实测阻尼比没有明显的变化规律。第一阶振动的阻尼比最大,为5.59%,结构的各阶实测阻尼比均处于正常范围内。

6. 结论

1) 无线环境激励测试系统能够快速有效地进行大跨度拼装式钢桥导梁推送过程典型工况的模态试验,识别出主要的模态参数。

2) 结构的一阶振型为横向弯曲与扭转的组合,符合大跨度桁架桥的特征;结构跨度较大,呈现低频、密频的特点,且抗扭能力较弱。

3) 结构振动频率的计算值与试验值比较接近,最大误差的绝对值为12.20%,处于模态试验允许和工程可控范围内,相应的振型出现的先后顺序以及形状吻合良好。

4) 本文研究结果可为拼装式桥梁结构架设过程的动态测试、动态建模、动态特性分析、抗震抗风设计等提供一定的参考依据。