摘要: 为了研究超声振动对激光熔覆TiC增强Cr12MoV外观、组织及硬度的影响。在其他参数不变,在无超声振动和有超声振动两种情况下对TiC增强Cr12MoV进行激光熔覆。结果发现同步超声振动的熔覆层比无超声振动的熔覆层外观平整光滑,熔覆层宽度和熔池深度增加,超声振动的空化作用使TiC增强相在熔覆层中的分布更加均匀,从而使整个熔覆层自上而下各点的硬度明显增加;通过摩擦磨损实验发现同步超声振动的熔覆层其耐磨性明显好于未施加超声振动的涂层,摩擦实验60 min后,未同步超声振动的熔覆层失重量为0.038 g,而同步超声振动的熔覆层其失重量仅为0.023 g。因此,超声振动可明显改善熔覆层质量及熔覆层中添加剂的分布,进而改变熔覆层的硬度及耐磨性。

Abstract:

In order to study the effect of ultrasonic vibration on the appearance, structure and hardness of laser cladding TiC reinforced Cr12MoV, with other parameters unchanged, the TiC-enhanced Cr12MoV was cladded under the conditions of no ultrasonic vibration and ultrasonic vibration. It was found that the cladding layer with synchronous ultrasonic vibration has a smoother appearance than the cladding layer without ultrasonic vibration, the width of the cladding layer and the depth of the molten pool are increased, and the cavitation effect of ultrasonic vibration makes the distribution of TiC reinforcing phase in the cladding layer more uniform, so that the hardness of the entire cladding layer from top to bottom is significantly increased. Through the friction and wear experiment, it is found that the wear resistance of the cladding layer with synchronized ultrasonic vibration is significantly better than that of the coating without ultrasonic vibration. After the friction experiment for 60 minutes, the weight loss of the cladding layer without synchronized ultrasonic vibration is 0.038 g, while the weight loss of the vibrating cladding layer is only 0.023 g. Therefore, ultrasonic vibration can significantly improve the quality of the cladding layer and the distribution of additives, thereby changing the hardness and wear resistance.

1. 引言

H13钢因其淬硬性高、高温下强度和韧性佳,因而被广泛用于热作压铸模具材料。但由于热作模具在工作时长期承受热载荷和化学载荷,使其表面容易出现热裂纹和磨损、腐蚀等缺陷。激光熔覆是利用高能密度激光束在基体表面制备特定性能的熔覆层,其具有结合强度高、晶粒细小、热影响区小、热变形小等特点。针对材料表面性能不同需求,可选择不同熔覆材料对金属表面进行强化 [1] [2] [3]。

张春华等在热作模具钢表面激光熔覆Stellite-40Co基合金涂层,表面耐磨性和耐腐蚀性能提高,模具使用寿命提高3倍。高国富等在H13钢表面制备Ni基涂层,提高了材料表面耐腐蚀性能及抗热疲劳性能。使用其他材料对H13表面进行强化的研究较少。本文在H13钢表面激光熔覆Cr12MoV合金粉末,因为Cr12MoV合金在300℃~400℃时仍可保持良好的硬度和耐磨性,且由于Cr12MoV韧性较高,承受热载荷后体积变化下,可以保证成形精度。同时为了达到细晶强化的目的,在熔覆过程中同步施加了超声振动。超声振动作为一种外加物理场处理技术,在金属熔化凝固的过程中能够起到除气、细化晶粒、均匀组织成分及降低应力等作用 [4] [5]。

2. 实验材料及方法

2.1. 实验材料

激光熔覆的基材为H13钢,熔覆层材料为Cr12MoV合金粉末,组成及质量成分见表1,为了进一步提高熔覆层的硬度和韧性,加入5%TiC作为增强相。基材尺寸为100 mm × 250 mm × 8 mm,熔覆层合金粉末颗粒尺寸为150~200目,使用前烘干。熔覆前先用专用金相砂纸对基体进行打磨,然后分别用酒精和丙酮清除体冷模具钢基体表面的油污。

Table 1. Cladding material composition (wt%)

表1. 熔覆层材料成份(wt%)

2.2. 激光熔覆及测试设备

激光器型号为YLR-3000型IPG光纤激光器,配备FHPF-10同步送粉器,采用6轴KUKA机器手臂KR30携带PERCITEC YC52熔覆送粉头进行熔覆。

激光熔覆参数为:光斑直径2.50 mm,送粉气压(N2) 0.3 MPa,载气流量600 L/h,保护气压(N2) 0.1 MPa,激光波长1.07~1.08 um。

采用MR5000倒置金相显微镜观察金相组织。

2.3. 实验参数及方法

激光功率P = 1750 W,送粉电压U = 11.5V,扫描速度S = 0.003 m/s,超声频率f = 30 kHz。

Figure 1. Ultrasonic generator and ultrasonic transmission device

图1. 超声发生器及超声传递装置

考虑到熔覆过程中熔池较小且超声波在空气中传输效率低等原因,试验时将超声波从H13钢基体导入,进而传输到熔池。为了保证熔覆过程中熔池超声振动均匀传递,待超声发生器启动15 S后开始熔覆,熔覆结束后滞后30 S关闭超声发生器。实验时先不加超声振动进行熔覆,而后施加超声振动在相同参数下进行试验。图1所示为试验过程所使用的超声振动系统,超声发生器功率为600~900 W。

3. 实验结果分析

3.1. 超声振动对熔覆层外观的影响

图2所示为两种情况下熔覆层外观形貌。无论有无超声振动,金属均熔化良好,周围无浮渣,但无超声振动的熔覆层表面有明显金属液体流动不连续造成的阶跃性不平,而施加超声振动后表面光滑平整,宽度均匀。图3所示为两种情况下熔覆层的断面情况,由图可看出:超声振动对熔覆层宽度影响不大,高度变化也不明显,但同步超声振动后,熔池深度明显增加,占比由无超声振动时的0.23/0.48增加到了0.26/0.46。熔池深度的增加是由于超声振动使熔覆层受热均匀且较多的激光能量随着振动传入基体,基体材料熔化量增加,熔覆层金属液体和基体实现了良好的冶金结合。且从图可看出:有超声振动的熔覆层中气泡数量明显减少,这是因为超声振动的空化效应使空气炮在高温高压下溃破从而产生致密的熔覆层组织 [6] [7] [8] [9]。

(a) 无超声振动

(a) 无超声振动  (b) 有超声振动

(b) 有超声振动

Figure 2. Cladding appearance

图2. 熔覆层外观

(a) 无超声振动

(a) 无超声振动  (b) 同步超声振动

(b) 同步超声振动

Figure 3. Cladding section

图3. 熔覆层断面

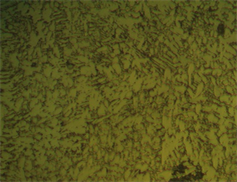

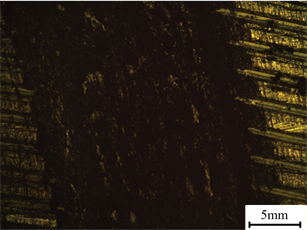

3.2. 超声振动对熔覆层组织及TiC分布的影响

图4、图5所示分别为无超声振动和同步超声振动时熔覆层显微组织。由图4可看出,无超声振动时,熔覆层底部有大量TiC聚集,但在熔覆层中部和上部,全为均匀的团絮状组织,几乎看不到任何片状TiC成分;但在图5中同步超声振动后,无论是在熔覆层底部、中部还是上部,片状TiC都较为均匀的分布在整个熔覆层中,且越接近顶部,TiC分布越均匀,这将会明显提高熔覆层硬度。这是因为:无超声振动时,在熔覆结晶过程中,由于熔覆层各个材料密度的不同,添加的TiC析出相会下沉或者上浮,造成其在熔覆层中分布不均。同步超声振动时在熔池中产生的空化作用可以增大熔体黏度,缩短凝固时间,从而使添加剂的上浮或者下沉难度增大,均匀化了TiC在熔覆层中的分布。图6所示为扫描电镜下TiC在熔覆层中的分布,有超声振动时TiC的分布更均匀 [10] [11] [12] [13] [14]。

3.3. 超声振动对熔覆层显微硬度的影响

图7所示为有无超声振动时依次从熔覆层底部到顶部的显微硬度变化图。由图可看出:无超声振动时,由于片状TiC主要集中在熔覆层底部,所以在距基体较近的地方硬度偏大,在熔覆层中部到靠近顶

(a) 底部

(a) 底部  (b) 中部

(b) 中部  (c) 上部

(c) 上部

Figure 4. Cladding tissue without ultrasonic vibration

图4. 无超声振动时熔覆层组织

(a) 底部

(a) 底部  (b) 中部

(b) 中部  (c) 上部

(c) 上部

Figure 5. Cladding tissue during simultaneous ultrasonic vibration

图5. 同步超声振动时熔覆层组织

(a) 无超声振动

(a) 无超声振动  (b) 有超声振动

(b) 有超声振动

Figure 6. TiC distribution in the cladding layer

图6. 熔覆层中TiC分布

Figure 7. Microhardness of the cladding layer

图7. 熔覆层显微硬度

部时硬度急剧下降,而在最顶部硬度又突然增大,造成这种变化的主要原因就是TiC增强相的不均匀分布。同步超声振动后,熔覆层硬度从底部到顶部基本均匀增大,没有出现忽大忽小的不规则变化,最顶部显微硬度达到了1376 HV,这是因为超声振动的空化作用使TiC增强相在熔覆层中均匀分布,但由于熔覆层从上到下吸收的激光能量依次减弱,所以有硬度的小幅度变化 [15] [16]。

3.4. 超声振动对熔覆层摩擦磨损性能的影响

为了验证超声振动对熔覆层摩擦磨损性能的影响,在立式WWM-1型万能摩擦磨损实验机上进行摩擦磨损测试。实验前将试件用酒精清洗后置入电子天平(精度0.001 g)测量其重量。实验过程加载力50 N,对磨副转速60 r/min,实验时间设定为30分钟和60分钟,实验结束后,使用超声清洗试件表面金属粉末,再次置入天平测量实验后的重量,通过前后质量差计算失重量比较摩擦磨损性能。每组实验重复3次结果取平均值,结果如图8所示。

(a) 30 min 失重量

(a) 30 min 失重量 (b) 60 min失重量

(b) 60 min失重量

Figure 8. Weight loss by friction of two cladding layers

图8. 两种熔覆层摩擦磨损失重量

由图可看出经过30 min摩擦磨损后,未施加超声振动的熔覆层其失重量为0.022 g,而同步超声振动的熔覆层失重量为0.013 g;经过60 min摩擦磨损实验后,两种熔覆层的失重量分别为0.038 g和0.025 g,说明同步超声振动后熔覆层的耐磨性大大提高。

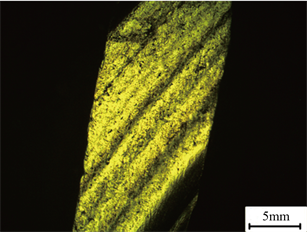

使用金相显微镜对试样磨损处的区域进行观测,分析其磨损形式,如图9所示。实验中摩擦副表面发生相对滑动时,由于存在黏着效应,二者所形成的粘着节处会发生明显的剪切断裂,被剪切的材料会脱落形成磨屑。从图9(a)、图9(b)可看出未同步超声振动的试件经30 min、60 min摩擦磨损实验后磨损较为严重,出现了较深的沟壑,这是因为摩擦副发生了非常严重的粘着磨损,粘着磨损严重时会使一部分转移的材料分离,形成磨屑,磨屑进一步摩擦进一步加大磨损量,因此出现较深的沟壑。图9(c)和图9(d)为有超声振动时试样磨损处的显微图片,从图可以看出,磨损区域整体较为平整,没有出现较大的沟壑情况,磨损区域较为光滑平整。因此,超声振动可明显提高熔覆层的耐磨性,这主要是由于超声振动扰乱了熔池内金属流体的流动方向,促进元素扩散,使增强元素再熔覆层内分布更加均匀,且超声波的空化效应使经历细小密集,同时,超声辅助可抑制熔覆层中孔隙和裂纹的产生。

(a) 无超声振动试样30 min

(a) 无超声振动试样30 min  (b) 无超声振动试样60 min

(b) 无超声振动试样60 min  (c) 有超声振动试样30 min

(c) 有超声振动试样30 min  (d) 有超声振动试样60 min

(d) 有超声振动试样60 min

Figure 9. Wear morphology at different experimental times

图9. 不同实验时间磨损形貌

4. 结论

在H13钢表面激光熔覆TiC增强Cr12MoV,通过无超声振动和同步超声振动两种方式分析了超声振动对熔覆层在外观、显微组织、TiC分布和显微硬度等方面的影响,得出以下结论:

(1) 超声振动可明显改善熔覆层表面质量,时其更加平整光滑,且熔覆层宽度和熔池深度均增加;

(2) 超声振动的空化作用使熔覆层中TiC增强相的分布均匀化,改善了熔覆层显微硬度忽高忽低的情况,整个熔覆层硬度均明显高于基体(850 HV左右),在熔覆层顶部硬度最高值可达1376 HV。

(3) 通过摩擦磨损实验发现,同步超声振动后在不同时间后熔覆层的耐磨性均高于无超声振动的熔覆层;通过金相显微镜观察摩擦磨损实验后的熔覆层发现无超声振动时试件表面发生了严重的粘着磨损,出现了较深的沟壑,而同步超声振动的试件表面磨损区域相对平整光滑,这说明超声振动可明显提升熔覆层的耐磨性。