1. 引言

微型轴流风扇在雷达导航设备、计算机服务器等电子仪器通风散热系统中扮演着重要角色,因其工作环境的缘故,在保证风扇气动性能的同时噪声也是一个重要参数。其中气动噪声是轴流风扇的主要噪音 [1]。为降低气动噪音,研究人员从不同方向出发,进行了大量的研究工作,成果颇丰。

针对叶片前缘,孙少明 [2] 根据长耳鸮翼前缘非光滑形态降噪特性,设计出仿生前缘非光滑轴流风扇叶片,研究表明:仿生轴流风扇最大降噪率为2.52%;陈伟杰等 [3] 通过实验研究发现:振幅大、波长小的波浪形前缘降噪效果最显著;在叶片表面位置,吕文灿 [4] 通过在叶片表面添加附加导叶,将风扇噪声降低了3~5 dB,效率提升2%~4%;刘庆萍 [5] 受生物表面非光滑结构启发,对轴流风扇叶片进行表面仿生处理使得噪声降低2.7 dB;进年来,尾缘锯齿成为备受关注的一种降噪措施,唐俊等 [6] [7] [8] 通过数值模拟和试验发现:锯齿尾缘主要抑制低频噪声,对高频噪音效果不是很明显;针对叶顶间隙,Quinlan等 [9] 通过流体可视化、噪音试验发现:二次流是小型轴流风扇产生宽频噪声的主要原因,其中高频噪音主要来源于叶顶间隙中不稳定流动;为改善叶顶的流动情况,刘刚等 [10] [11] 在叶片顶部添加叶尖小翼结构,可兼顾气动性能和低噪声;在叶根角区位置,张立 [12] 运用数值模拟手段研究了叶根中空结构对小型轴流风扇气动性能和噪声的影响,研究表明:叶根中空叶轮在710~900 Hz、3553~5600 Hz等局部频段有降噪效果。

Sharland [13] 理论分析发现,轴流风扇气动噪声源属于偶极子声源,并通过频谱分析发现气动噪声源中的宽频噪声成分和叶片尾缘处涡脱落而引起的叶片升力脉动有关。由于叶顶泄露流、叶根角区涡的存在,叶片尾缘叶顶及叶根位置的结构对涡流脱落有着显著的影响。为改善由叶片尾缘涡脱落引起的噪声,笔者试着将原型直线形叶片尾缘设计成圆形,运用数值模拟结合试验的方法,探究了采用圆形尾缘叶片(下文对采用圆形尾缘叶片的风扇简称为改型)对风扇气动性能以及噪声的影响,为微型轴流风扇的优化设计提供参考。

2. 数值计算及试验装置

2.1. 研究对象参数

以加载C4翼型的微型轴流风扇为原型,该风扇叶根、叶中以及叶顶处的弦长(b),分别为34 mm、37 mm和39 mm。机匣中支撑架个数为2,支撑架圆柱截面直径4 mm,表1为原型风扇基本参数。

Table 1. Basic parameters of prototype fan

表1. 原型风扇基本参数

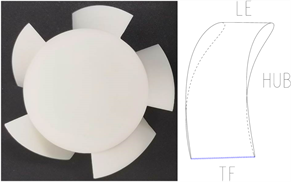

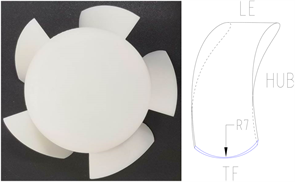

在三维建模软件proe中通过构建平面,运用软件自带可变截面扫描功能,对原型风扇的叶片尾缘进行切割,切割轨迹圆与叶片尾缘型线相切,圆心位于0.5倍叶高位置,切割圆半径R为7 mm,图1为原型及改型示意图,叶轮采用3D打印技术进行加工,打印材料为光敏树脂。

原型

原型  改型

改型

Figure 1. Prototype and modification model

图1. 原型和改型模型

2.2. 数值计算方法

采用Ansys Fluent软件进行数值计算,叶片表面最大网格尺寸0.6 mm,并在壁面设置边界层网格,第一层网格高度为0.01 mm,共计20层,控制风扇壁面网格y+在1左右,网格划分结果如图2所示。定常计算选用Standard

湍流模型,给定速度进口、自由出口边界条件。非定常计算采用大涡模拟(LES)方法,用定常收敛解作为初场,非定常计算在设计工况进行模拟。时间步长

取叶轮旋转1˚所用时间,由式(1)可算得

。共计算3600步(10圈),完成前5圈非定常计算后,开启FW-H方程求解声场,噪声接收点位置正对风扇入口斜45度方向,三维坐标(0 mm,1000 mm,1000 mm),坐标原点位于叶轮入口轮毂圆心处。

(1)

式中

为时间步长,s;n为叶轮转速,r·min−1。

2.3. 气动及噪声测试方法

气动性能试验在小型排气风洞上进行,该风洞依据GB/T1236-2000《工业通风机用标准化风道进行性能试验》设计。噪声实验在半消声室内进行,风扇噪音测试台根据标准ISO 10302-1997《小型空气移动装置所发噪声在空气中的声学测量方法》搭建。风洞及噪音测试台具体信息及测试方法可在文献 [14] 中查得。噪声采用手持式声级计进行测量,接收点位置同数值模拟接收点位置一致。噪音测试装置如图3所示。

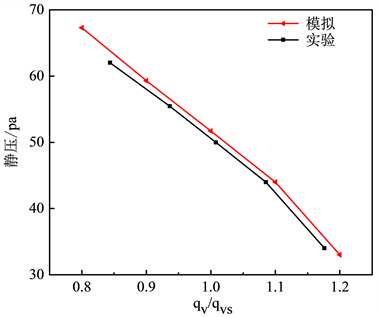

为验证数值模拟的准确性,对原型风扇进行性能测试。图4给出了原型风扇试验值和定常计算结果的对比,在设计工况时定常计算值与试验值偏差最小,相对误差约为2.1%,在偏离设计工况时,相对误差有所增加。在0.8~1.2 qvs流量范围内,相对误差可以控制在3.2%以内,满足工程计算要求。

Figure 4. Validation of numerical simulation results

图4. 数值模拟结果验证

3. 结果分析

3.1. 数值模拟结果分析

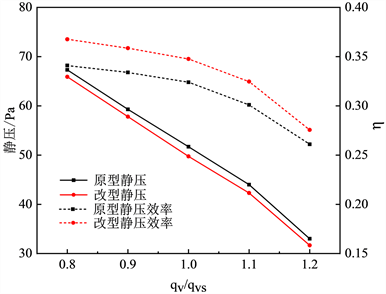

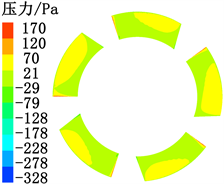

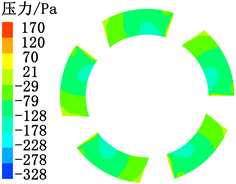

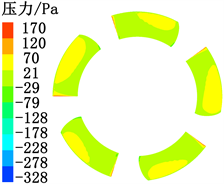

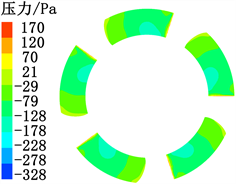

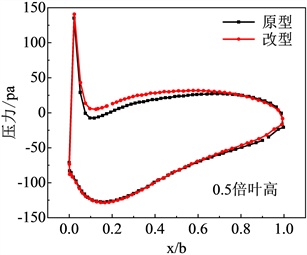

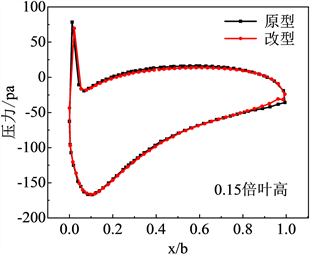

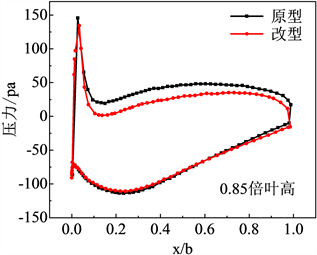

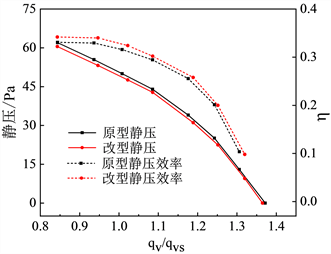

图5为两种风扇定常数值模拟计算结果。在0.8~1.2 qvs流量范围内,改型风扇静压最多降低4%,静压效率(η)最多提升2.6%。图6为风扇入口流量为qvs时,两种风扇叶片表面静压云图。从图中可以看出叶轮高压区位于叶片压力面的中上部,这也是叶轮主要做功位置。改型后的叶片缩小了高压区的范围,减弱了叶轮的做功能力。为进一步确定不同叶高处,圆形尾缘叶片对叶轮做功能力的影响,分别绘制了在设计工况时,0.15、0.5和0.85倍叶高处,沿流向(x)两种风扇叶片表面载荷图,如图7所示。在0.15倍叶高处,改型前后两种叶片负载几乎相同;在0.85倍叶高处由于叶片尾缘切割的缘故,改型风扇的做功能力减弱;而在0.5倍叶高处,圆尾叶片风扇的做功能力略微有所提升。由于该叶轮主要做功部分位于叶片的中上部,圆形尾缘叶片略微提升了叶中位置的做功能力,却明显削弱了叶顶区域的做功能力,这也就导致风扇静压降低。

Figure 5. Comparison of aerodynamic performance between two fans

图5. 两种风机气动性能对比

原型压力面

原型压力面  原型吸力面

原型吸力面  改型压力面

改型压力面  改型吸力面

改型吸力面

Figure 6. Static pressure contour of blade surface

图6. 叶片表面静压云图

Figure 7. Blade load at different blade heights

图7. 不同叶高处叶片负载

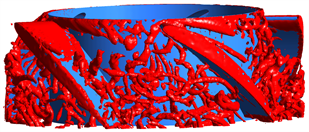

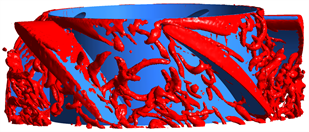

通过使用Q准则可以直观的识别涡分布和涡强度。图8给出了t = 0.06 s时刻,风扇内部Q = 8 × 106 s−2的涡核等值面图。图中叶顶区域的涡主要由叶顶泄露涡和叶尖分离涡构成,改型叶轮较原型相比叶顶处的涡量有所减少,涡核破碎程度较轻。叶顶泄露涡是在叶顶叶片压力面和吸力面压差的作用下,迫使气流沿着叶顶间隙从压力面泄露到吸力面并与吸力面主流掺混形成的。圆形尾缘叶片削弱了叶顶部分的做功能力,降低了叶片压力面到吸力面的压力梯度,在一定程度上可以抑制叶顶泄露涡,同时减轻了泄露涡与叶顶主流的掺混。由POWELL涡声方程可知,涡量的减小有利于降低低频流噪声,大涡破碎成的小涡会在高频段增加噪声的贡献量,由此推测改型风扇具有一定的降噪效果。

原型

原型  改型

改型

Figure 8. Isosurface of Q-criterion vortex core (Q = 8 × 106 s−2)

图8. Q准则涡核等值面图(Q = 8 × 106 s−2)

Lockard等 [15] [16] 的研究结果表明:在低马赫数时,流噪声主要呈偶极子特性,当偶极子源主导噪声时,压力脉动的削弱可降低偶极子声源。由于叶顶泄露涡的存在以及叶轮旋转过程中气流周期性冲击支撑架,在叶顶间隙中和支撑架附近必然存在较强的压力脉动。

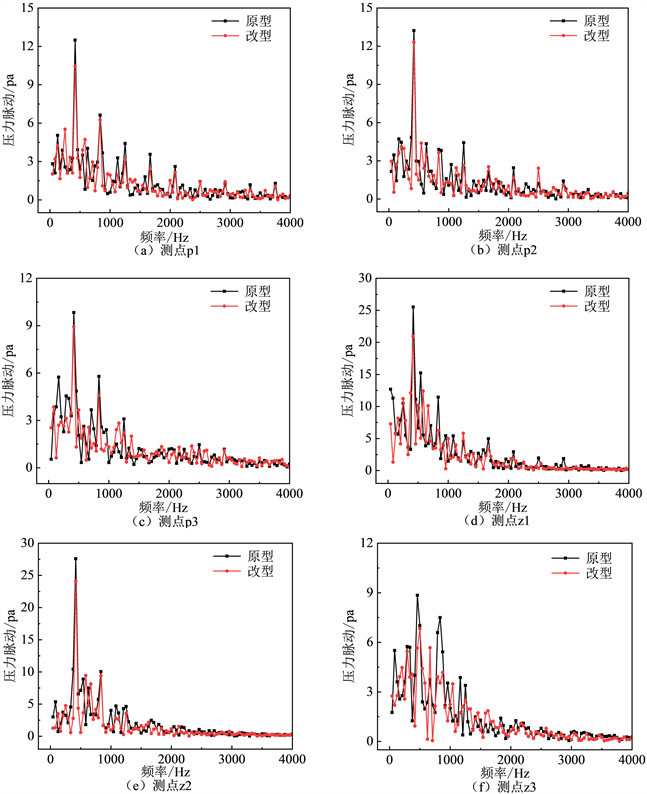

在叶片尾缘叶顶间隙机匣壁面及支撑架附近共布置6个压力脉动监测点,位置分布如图9所示。图10为各监测点压力脉动分布图。改型后叶轮在叶片尾缘叶顶间隙处和支撑架附近的压力脉动均出现降低。图10(a)在叶顶间隙p1处,改型后叶轮压力脉动在叶频(416.67 Hz)及其倍频处均有明显下降,在叶频处压力脉动幅值降低2 Pa,相比于原型下降了16%。这与改型后叶轮叶顶泄露涡强度的降低有着必然联系。图10(b)和图10(c)中由于改型后叶轮减轻了叶顶泄露涡同叶片壁面附近主流的掺混程度,在叶顶p2、p3处的压力脉动幅值较原型均有下降。

图10(d)在支架的z1处,改型风扇压力脉动幅值出现降低。这一方面是由于改型叶轮增加了叶片尾缘叶顶位置距支架的距离,减轻了叶片尾迹对支架的冲击,这也是z3处压力脉动幅值降低的主要原因;另一方面可能是因为改型后的叶轮降低了叶顶区域叶顶泄露涡同尾缘处主流的掺混,在一定程度上削弱了叶顶脱落涡的强度。在支架z2处,因为改型后叶片中部的做功能力较原型略微有提升,故压力脉动幅值下降不是很明显。综上,改型叶轮有降低风扇气动噪声的趋势。

Figure 10. Pressure fluctuation at monitoring points

图10. 监测点压力脉动

数值计算结果显示,原型风扇总声压级为45.5 dB,改型风扇总声压级为42.6 dB,相比原型降低了2.9 dB。图11给出了两种风扇的声压级频谱图,从计算数据可以看出在叶频(416.67 Hz)处原型风扇的声压级为29.6 dB而改型风扇的声压级为26.3 dB,降幅为3.3 dB。从频谱图上看,轴流风扇的离散噪声和宽频噪声均有所降低,并且在1000~5000 Hz频段内降噪效果显著。

3.2. 试验结果分析

图12为改型前后两个风扇性能曲线图。在0.84~1.37 qvs流量区间内,改型风扇静压较原型相比均有所下降,最高降低4.3%,风扇静压效率有所提升,最高提升1.9%。圆形尾缘风扇由于叶顶尾缘处叶片切割的原因,降低了叶轮的做功能力,但也一定程度上抑制了叶顶泄露涡,降低了损失,使得风扇效率有所提升。

Figure 12. Aerodynamic performance comparison chart of fan

图12. 风扇气动性能对比图

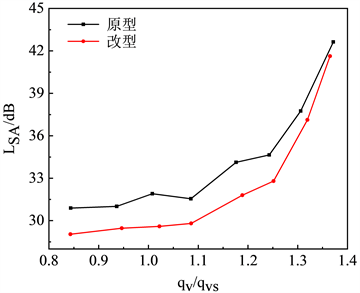

考虑到改型叶轮对风扇的压力、流量均有影响,为评价其噪声特性引入比A声级,比A声级表示风机单位流量、单位全压产生的A声级。其表达式为:

(2)

式中LSA为比A声级,dB;LA为A声级,dB;P为风机全压,Pa;qv为风机体积流量,m³/min。

图13给出了两款风扇比A声级随流量变化曲线。改型叶轮在风扇工作流量范围内,比A声级降低了0.63~2.32 dB,在设计工况下降低2.3 dB。图14为

、

和

三种工况下两种风扇的A计权1/3倍频程图。从图中可以发现,风扇噪声由离散噪声和宽频噪声组成,其中离散噪声在轴频(83.3 Hz)、叶频(416.67 Hz)和2倍叶频(833.34 Hz)附近较为突出,而宽频噪声主要集中在500~8000 Hz区间。由于改型风扇对叶顶处叶片涡脱落及叶片尾迹扫掠支撑架所引起的涡流噪声具有一定的抑制作用,设计工况时,在800~3150 Hz频段内,降低了1.1~6.8 dB,这与数值模拟声压级频谱图所呈现的趋势相一致;在4000~10,000 Hz频段内,降低了0.8~4.9 dB;在轴频、叶频及其倍频附近,最多降低了5.8 dB。其余两个工况也有同样的趋势。

Figure 13. Specific A-weighted noise distribution curve

图13. 比A计权噪声分布曲线

4. 结论

本文以常规直线形叶片尾缘微型轴流风扇为原型,在控制叶片其他几何参数不变的前提下,将叶片尾缘设计成半径为7 mm的圆形,运用数值模拟结合试验的方法探究了叶片圆形尾缘对风扇气动性能和噪声的影响,主要结论如下:

1) 将叶片尾缘切割成圆形,风扇静压会有所下降,最大降低4.3%;静压效率最多可提升1.9%。

2) 对于微型轴流风扇,圆形叶片尾缘对抑制由叶顶涡脱落及叶片尾迹扫掠风扇支撑架所引起的涡流噪声效果明显,尤其在800~5000 Hz频段降噪最为显著。

3) 微型轴流风扇叶片尾缘形状对风扇噪声影响较大,特别是叶片尾缘叶顶、叶根处的形状尤为明显。试验结果表明采用圆形尾缘可以降低风扇高频噪声;改型后的风扇,比A声级最多可降低2.32 dB。

NOTES

*通讯作者。