1. 引言

在生产流水线上,通常需要对氧化生锈的液压叉车工件进行喷砂处理。在喷砂上料的过程中,一方面,工作大多重复性高,精度要求高,负载大;另一方面,需要面临噪声大、有害气体等复杂环境 [1] 。目前常见的上料方式仍以人工搬运为主,已不能满足企业自动化生产的工作要求。末端执行器作为自动化上料生产线抓取、搬运过程中的核心部件,需具备高效、可靠的条件 [2] 。

随着工业技术的发展,带有不同末端执行器的机器人已应用在抓取、装配、码垛和采摘等领域,现有的末端执行器结构多以夹持式和吸附式两种为主 [3] 。焦航等 [4] 人设计了一种面向上纱机器人的末端执行器,该末端执行器采用内撑式手抓结构,可实现两个筒子纱在上纱过程的抓纱和推纱动作。顾聪聪等 [5] 人设计了一种适用于板材堆垛的末端执行器,采用海绵吸盘作为执行器进行真空吸附,将板材快速翻转搬运,并满足多工况条件下的工作。然而现有的末端执行器大多用于轻质货物的水平搬运,无法满足重型堆垛液压叉车工件的上料,本文以企业自动化生产线中不同规格液压叉车工件的喷砂上料为研究对象,基于桁架上料机器人设计了一种末端执行器,解决堆垛在料框中的多规格重型叉车工件难以抓取和搬运的问题。

2. 工作要求及方案确定

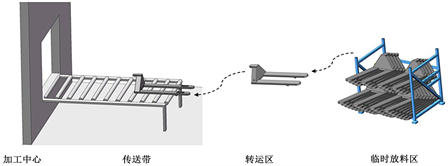

企业中液压叉车工件的上料任务,如图1所示,需要将堆垛在临时放料区单件质量约为70 kg的叉车工件一一抓取和搬运,并按照设定方位放置于滚筒棒传送带上,送往喷砂加工中心。

基于桁架上料机器人设计一种适用于多规格叉车抓取的末端执行器,首先考虑所设计夹持器对被抓拿物体的轮廓尺寸和形状的适应性、抓取的准确度和夹紧力 [6] 。以长度1400 mm型号液压叉车工件为例,基于三维设计软件Solidworks对建立的模型进行质量属性评估确定叉车工件的重心位置,如图2(a)所示。根据重心位置分析叉车工件的尺寸和形状,如图2(b)所示,由于重型叉车工件形状上下不对称,根据尺寸测量可知重心落在叉车工件对称轴偏上方的位置,为满足叉车工件形状适应性及搬运稳定性,确定末端执行器为四个手爪总结构,以叉车工件重心投影点为四个手爪构成矩形的中心点,可调整四个手爪间距,满足被抓拿工件的轮廓尺寸,调整位置确定最优抓取点。

Figure 1. Work piece loading task diagram of hydraulic forklift

图1. 液压叉车工件上料任务图

(a) 液压叉车工件重心

(a) 液压叉车工件重心  (b) 尺寸分析(单位为mm)

(b) 尺寸分析(单位为mm)  (c) 堆垛液压叉车工件侧视图

(c) 堆垛液压叉车工件侧视图

Figure 2. Analysis of hydraulic forklift workpieces

图2. 液压叉车工件分析

按握持工件的原理,手爪分为夹持和吸附两大类 [6] 。由于堆垛的液压叉车工件上下层之间间隙小,使用夹持器无法卡入缝隙进行抓取,而液压叉车工件是由厚度为3 mm铁板拼接而成,吸附式手爪常用于抓取表面平整、面积较大的板状物体,因此吸附式电磁铁更适用于液压叉车工件的抓取,但需要考虑吸附表面之间气隙对吸力的影响,及搬运时电磁铁的可靠性。具体需要考虑:

1) 液压叉车工件尾部的车轮安装固定架向下突出,使得堆垛在料框中的工件存在倾斜角,如图2(c)所示,随着堆垛叉车数量的增加,待抓取的顶部工件与地面的夹角

增大,当电磁铁对堆垛的单个工件不断向下进行吸附抓取时,应考虑电磁铁对每一工件平面倾角不一致的适应性。

2) 单个液压叉车工件自重约70 kg,对抓取机构稳定性要求高,需要电磁铁功率大,若采用电磁铁作为抓取部件,能适应液压叉车工件的堆垛摆放状态。但在搬运过程中,通电时间增加后,存在温升导致吸力减或断电磁消等现象,液压叉车工件搬运过程吸力下降,具有掉落的风险。

因此,本文提出一种由电磁铁与夹持器相结合的复合式手爪,电磁铁可解决夹持器因不适应叉车堆垛摆放状态而无法抓取的问题,而夹持器可在搬运过程代替电磁铁锁紧叉车工件,降低电磁铁的通电率,保证工作过程的安全、稳定。

3. 结构设计

综合以上分析,复合式手爪应具备电磁铁表面具有倾角自适应的功能以及搬运过程安全保护的功能,并且根据抓取对象可以进行多个复合式手爪的组合以适应不同规格物体的抓取与搬运。

3.1. 复合式手爪设计

复合式手爪采用了双电磁铁吸盘、活动关节 [7] 、浮动关节和抓杆的结构,实现吸附时对不同倾角工作面的自适应功能。如图3所示,每一复合式手爪由两个方形电磁铁吸盘组成,以分散吸合的方式,增大吸盘与工件接触面的同时,降低对工件接触面的平面度要求。活动关节由双电磁铁吸盘和连接电磁铁吸盘与抓杆的关节轴组成,使得吸盘表面可以围绕着关节轴进行旋转,在液压叉车工件倾斜方向具有活动自由度,适应堆垛液压叉车工件表面与地面存在的可变倾斜角

;浮动关节则由直线轴承和抓杆组成,抓杆可通过带滚珠的直线轴承具备浮动升降功能。在抓取过程中,以固定直线轴承在桁架机器人Z轴末端的装配方式,通过抓杆带动电磁铁吸盘向下移动,主动接触液压叉车工件,电磁铁吸盘配合活动关节轴以最大限度贴合被吸附面,接触后继续沿Z轴下移的过程,使得抓杆通过浮动关节被动向上升起,从而使复合式手爪具有平面自适应功能,减小气隙,提高抓取精度。

复合式手爪同时设计了专用夹持器,用于搬运过程中的安全防护功能。复合式手爪的专用夹持器采用钩形夹爪、摆动关节及带磁叶片旋转气缸的结构,如图4所示,摆动关节由钩形夹爪和摆动轴组成,将钩形夹爪安装在叶片旋转气缸的摆动轴上,以旋转气缸作为驱动部件,并通过电磁阀控制旋转气缸的方式 [8] [9] ,使夹爪能围绕摆动轴旋转运动,具有上下独立摆动的自由度,能实现对液压叉车工件的锁紧和释放。并安装磁性开关1作为夹爪初始状态的感应装置,磁性开关2为夹爪向下摆动时锁紧液压叉车工件状态下的感应装置,通过叶片旋转气缸与磁性开关相配合的方式,确保夹爪具备足够的夹紧力。

由浮动抓杆、双电磁铁吸盘及夹爪组成的复合式手爪,如图5所示。

3.2. 复合式手爪组合执行器

设计的复合式手爪结构紧凑,可根据抓取对象进行灵活组合,使其具备抓取面自适应、自锁紧保护及通用性等特点。

首先将两个复合式手爪进行组合,形成复合式手爪组,组内手爪间距可调,以适应不同规格液压叉车工件腿距的变化。如图6所示,每个复合式手爪通过连接板与一个气缸进行连接,两个气缸反向安装在支架上,连接板通过滑块安装在直线导轨上,由气缸驱动复合式手爪在直线导轨上进行相对运动,以达到两个复合式手爪间距可调的目的。

1. 防护罩;2. 光电开关;3. 反光板;4. 连接板;5. 滑块;6. 右抓杆;7. 左抓杆;8. 右复合式手爪气缸;9. 左复合式;手爪气缸(a) 复合式手爪组合件

1. 防护罩;2. 光电开关;3. 反光板;4. 连接板;5. 滑块;6. 右抓杆;7. 左抓杆;8. 右复合式手爪气缸;9. 左复合式;手爪气缸(a) 复合式手爪组合件 (b) 复合手爪组合后

(b) 复合手爪组合后

Figure 6. Composite gripper set

图6. 复合式手爪组

针对液压叉车工件形状的特点,将上述两组相同的复合式手爪组进行组合,得到了一种适用于叉车工件抓取的复合式手爪执行器(含四个复合式手爪)。因为执行器可以满足不同规格液压叉车工件的抓取,具备一定的通用性,并且具备摆放姿态抓取自适应、搬运过程自锁紧保护等功能。通过组合后的复合式手爪执行器更加灵巧,四个复合式手爪根据不同规格液压叉车工件的重心位置,可以调整相对间距,在抓取时能快速地保持平衡。为了便于执行器的安装,在执行器上方设计了齿轮安装口,如图7所示,使用大齿轮与小齿轮进行啮合组装,大齿轮安装在执行器上方,小齿轮通过回转支撑安装在桁架机器人z轴机械臂末端,安装后使得执行器具备跟随机械臂在z轴升降、臂不动也能360˚转动的功能,实现抓取时的方位调整及搬运过程的回转运动。

1. 光源;2. 工业相机及镜头;3. 机械臂末端;4. 大齿轮;5. 小齿轮伺服电机;6. 小齿轮;7. 回转支撑;8复合式手爪组;9. 反光板;10. 光电开关;11. 光轴套;12. 尼龙缓冲垫圈;13. 直线轴承;14. 连接板;15. 滑块;16. 直线导轨;17. 支架;18. 抓杆;19. 带磁叶片旋转气缸;20. 夹爪;21. 关节轴;22. 电磁铁吸盘

1. 光源;2. 工业相机及镜头;3. 机械臂末端;4. 大齿轮;5. 小齿轮伺服电机;6. 小齿轮;7. 回转支撑;8复合式手爪组;9. 反光板;10. 光电开关;11. 光轴套;12. 尼龙缓冲垫圈;13. 直线轴承;14. 连接板;15. 滑块;16. 直线导轨;17. 支架;18. 抓杆;19. 带磁叶片旋转气缸;20. 夹爪;21. 关节轴;22. 电磁铁吸盘

Figure 7. Composite gripper actuator

图7. 复合式手爪执行器

4. 应用设计

根据复合式手爪执行器进行应用设计,首先对叉车工件上料的抓取过程进行分析,并对复合式手爪的电磁铁及夹爪部分进行强度分析。

4.1. 抓取过程分析

由上述图7所示,复合式手爪执行器包含了视觉系统 [10] (包含光源、工业相机及镜头等),可以根据视觉系统确定四个复合式手爪的抓取点位。通过复合式手爪组调整复合式手爪之间的横向宽度,使其符合抓取的液压叉车工件轮廓尺寸,当L点(L点为四个复合式手爪构成矩形的中心点)与叉车工件重心投影点重合时,即可判断此时四个复合式手爪的位置为最优抓取点位,如图8所示。

1. 复合式手爪1;2. 复合式手爪2;3. 复合式手爪3;4. 复合式手爪4;5. 液压叉车工件

1. 复合式手爪1;2. 复合式手爪2;3. 复合式手爪3;4. 复合式手爪4;5. 液压叉车工件

Figure 8. Four composite gripper grab point bitmap

图8. 四个复合式手爪抓取点位图

在抓取过程中,四个复合式手爪在Z方向上通过具有浮动升降功能的抓杆同步向下移动,主动接触液压叉车工件,电磁铁吸盘围绕关节轴可自适应调整磁铁吸合角度,使吸盘与工件紧密吸合,当复合式手爪继续向下移动的过程,可驱动浮动抓杆通过带有滚珠的直线轴承向上升起,使执行器具备抓取平面自适应。在抓取前、后,为了缓解抓杆在上升和下降过程的冲击力,在浮动关节处安装尼龙缓冲垫圈,使抓杆的升降具有柔性,减缓对执行器的冲击力。同时,每一抓杆顶部安装光轴套、光电开关及反光板作为复合式手爪到位的感应装置,当桁架机器人接收到光反馈信号,表示复合式手爪到位,将叉车工件吸附提起,上升至叉车工件吸附平面与地面平行时,夹爪向下摆动90˚自锁紧保护,电磁铁吸盘断电,进行下一步搬运工作。

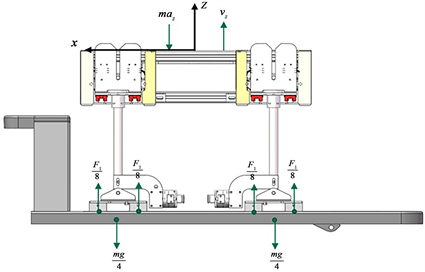

4.2. 吸附提起过程分析

结合图8可知,单个液压叉车工件的抓取由四个复合式手爪同步工作,每一复合式手爪包含两个电磁铁吸盘,电磁铁吸盘总吸力为

,则单个电磁铁吸力为

;液压叉车工件重心在四个复合式手爪构成的矩形中心处,重力为

,则每一复合式手爪处的液压叉车工件重力为

,电磁铁吸盘吸附液压叉车工件提起的受力分析如图9所示。

Figure 9. Analysis diagram of adsorption lifting force

图9. 吸附提起受力分析图

当电磁铁吸盘吸附液压叉车工件向上提升时,有

(1)

其中,

为液压叉车工件被吸附提起时在z方向受力,

为电磁铁吸盘吸力,

为叉车质量,

为液压叉车工件被吸附提起时

方向的加速度,

为重力加速度。

由式(1)得到液压叉车工件在提升阶段电磁吸盘所提供的吸附力为:

要求被吸附物体面积不宜小于电磁铁吸合面 [11] ,根据图2(b)叉车工件吸附平面尺寸可知,叉车工件腿吸附面长、宽、高约为302 mm、144 mm和3 mm,因此,选择的磁铁吸盘长、宽应小于302 mm和144 mm。同时,需考虑电源设计,即线圈两端的电压,选用直流电流可以保证吸力稳定,没有交变。

选择的单个磁铁吸盘吸力为F,需满足:

,即

综上,选XD型号长方形电磁铁吸盘体长、宽、高为100 mm、50 mm、40 mm,该吸盘工作需提供直流电压24 V,具备吸力约1000 N。根据理论设计,足够数量的电磁铁结合单个磁铁吸力大的特点,控制

大小能够满足磁铁吸附液压叉车工件稳定性的要求。

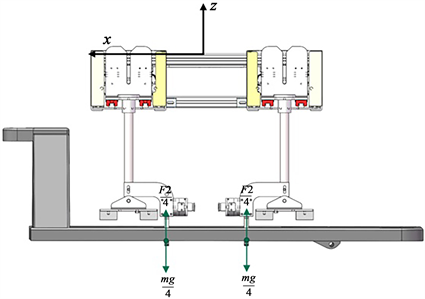

4.3. 锁紧搬运过程分析

在上料过程中,主要由夹爪锁紧叉车工件完成搬运过程,夹爪锁紧叉车工件工作的受力情况将直接影响复合式手爪执行器运输过程的安全性和稳定性 [12] [13] 。同上,叉车工件重心在四个复合式手爪构成的矩形中心处,重力为

,复合式手爪执行器由四个复合式手爪组成,每一复合式手爪包含一个夹爪,执行器夹爪受力为

,则单个夹爪受力为

,每一夹爪处叉车重力为

,夹爪锁紧叉车工件搬运的受力如图10所示。

Figure 10. Stress analysis diagram of locking handling

图10. 锁紧搬运受力分析图

当电磁铁吸盘断电,夹爪自锁紧,将液压叉车工件在

方向上匀速水平方向搬运时,有

(2)

其中,

夹爪锁紧搬运时叉车在Z方向受力。

由式(2)得到单个夹爪受力为

,夹爪由Q235材料组成 [14] ,结构模型如图11所示,夹爪顶部直接与叶片旋转气缸的摆动轴相连接,尾部承受重物所受载荷约70 Kg,采用ANSYS软件对夹爪结构进行有限元分析。

将SolidWorks软件建模的夹爪三维零件图导入ANSYS Worbench中,对模型指定Q235材料,对夹爪组件进行网格划分,网格单元大小设置为2 mm,并设置参数,得到有限元节点数为48,088,单元数为10,112。根据设计要求,添加3.8 NM的约束力及700 N的负载。对夹爪模型进行求解,得到夹爪结构的变形云图和等效应力图如图12所示。

(a) 变形云图

(a) 变形云图  (b) 等效应力云图

(b) 等效应力云图

Figure 12. Clamping jaw simulation result diagram

图12. 夹爪仿真结果图

可以看到发生变形最大的地方是夹爪末端部分,最大变形值为0.0001129 mm,变形很小,符合设计要求。夹爪结构的最大应变力发生在夹爪的尾钩处,最大应力为5.3734 MPa,而Q235材料的屈服强度为235 MPa,理论上,夹爪的结构设计和材料选择符合液压叉车工件运输过程的应力要求 [15] 。

5. 动力学仿真分析

根据桁架上料机器人的作业流程,需在15秒内完成单个叉车工件的上料,末端执行器的移动路径如图13所示,执行器空载状态从设定原点移到

,从

下降至工件所在位置

,抓取到目标工件后,实现

到

的上升,再平移至

,最后下降至

,将工件放置在传送带上。

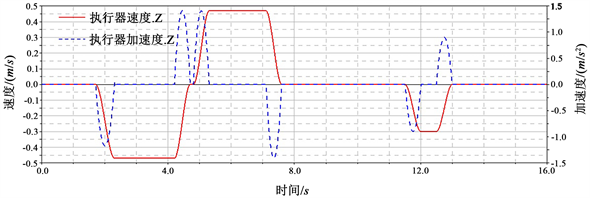

将执行器连同桁架机器人模型导入ADAMS中,定义各部分材料属性,设置叉车工件重力为700 N,电磁铁吸盘添加吸力,夹爪添加接触力,桁架机器人各轴施加驱动,探究该复合式手爪组合执行器在抓取叉车工件及上料过程,即只需探讨在Z方向上的速度、加速度曲线及各夹紧力大小,利用ADAMS仿真软件驱动函数 [16] [17] 来控制执行器的空间运行轨迹,设置执行器在桁架机器人上的仿真时间为15 s,步数为1500。得到执行器在Z方向上运动及受力情况如图14~16所示。

Figure 14. Velocity and acceleration curve of actuator in Z direction

图14. 执行器在Z方向速度、加速度曲线图

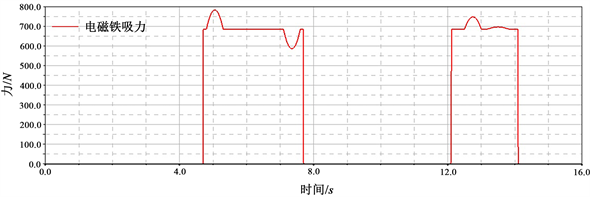

Figure 15. Curve of total force on electromagnet chuck

图15. 电磁铁吸盘总受力曲线图

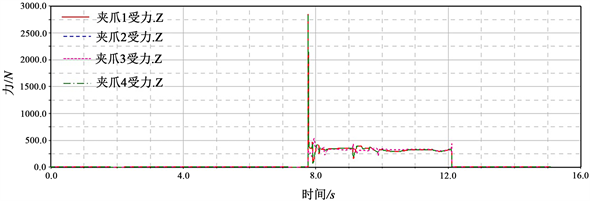

Figure 16. Stress curve of four clamps in Z direction

图16. 四个夹爪Z方向受力曲线图

仿真结果可知,末端执行器完成单个叉车的抓取、运输、放置,执行器在(1.7~4.7) s从

向下移动,先加速再以0.48 m/s的最大速度匀速,最后减速,到达叉车位置

点,此时速度为0,吸盘受力将叉车吸附,在(4.8~7.6) s,手爪从

将叉车向上抓取提升,最后在(11.5~13) s手爪向下移动将叉车放置在传送带上,末端执行器在15 s内完成工作要求,过程中速度及加速度曲线光滑、平稳。

如图15所示,(4.7~7.7) s为吸盘吸附提起过程,吸盘总受力约为700 N,末端执行器在Z方向的加、减速过程中,磁铁吸盘吸力大小有轻微波动,约为稳定过程吸力的1/10。可知,在吸附提起过程中,该加速度大小对磁铁吸盘吸力造成的影响不大,可忽略不计,满足吸盘吸附提起吸力稳定的需求。如图16所示,在第7.7 s吸盘断电后,夹爪锁紧受力,结合图10可知,吸盘吸附叉车点与夹爪的尾钩处有间隙,叉车因自重掉落对夹爪产生了约2800 N的冲击力,夹爪夹紧力突变,此时需要考虑夹爪能否承受工件自重掉落的冲击力。出于安全考虑,进一步对夹爪进行静力学分析,此时将700 N的负载改成大于冲击力的3000 N负载,如图17所示,得到夹爪的最大变形值为0.00048373 mm,变形很小,夹爪结构的最大应变力发生在夹爪的尾钩处,最大应力为23.023 MPa,而Q235材料的屈服强度为235 MPa,满足安全系数要求,并且实际工作中由四个夹爪同步锁紧叉车,分散受力,使单个夹爪变形和应力更小,达到设计要求。

(a) 变形云图

(a) 变形云图  (b) 等效应力云图

(b) 等效应力云图

Figure 17. Simulation results of clamping jaw under impact force

图17. 夹爪受冲击力仿真结果图

6. 结论

针对企业堆垛的重型液压叉车工件在上料过程难以抓取及搬运问题,1) 设计了一种由电磁铁磁盘与气动夹爪构成的复合式手爪。根据液压叉车工件的特点,将四个复合式手爪组合执行器,使执行器具备间距可调节,满足抓拿液压叉车工件的轮廓尺寸及不同型号工件的通用性,电磁铁吸盘自适应吸附提起、夹爪自锁紧搬运等功能,能解决料框中堆垛重型液压叉车工件难以抓取和搬运的问题。2) 对复合式手爪应用于叉车工件的上料工作进行强度分析,基于ANSYS有限元分析软件对夹爪进行仿真分析,证明了夹爪结构和选材的可靠性,符合应用要求。3) 在ADAMS上对复合式手爪组合执行器应用于叉车上料过程进行动力学仿真分析,进一步探讨末端执行器的可靠性。结果表明,该复合式手爪的设计符合要求,对于重型堆放类物体的抓取及搬运等具有参考价值,具备工程化条件。