1. 引言

近年来,随着汽车线控技术和智能网联技术水平的不断升级,车辆制动安全性研究得到了许多学者的广泛关注 [1]。防抱死系统(Anti-lock braking system, ABS)、自适应巡航(Adaptive Cruise Control, ACC)及自动刹车系统(Autonomous Emergency Braking, AEB)的开发与应用虽然有效提高了车辆的安全性能,但ABS控制系统无法在车轮抱死前对车轮进行制动力分配,会出现ABS频繁干预的情况,导致制动过程中出现制动噪声和踏板抖动等现象 [2]。ACC与AEB控制系统均以安全距离模型作为最主要的控制策略之一,很少考虑制动力分配的问题,导致其介入制动时车辆舒适性较差,不利于车上人员的驾驶体验。

电子制动力分配系统(Electronic brake force distribution, EBD)在不添加任何硬件资源的基础上,通过升级ABS控制软件实现了在ABS工作之前提前分配车轮制动力,提升驾驶舒适性 [3]。关于EBD控制系统中对于车辆制动时的前后轴制动力分配的控制策略的研究,引起了国内外学者的重视。文献 [4] 通过分析混合线控制动系统制动力控制规律,提出了一种制动力精确调节PI控制策略;文献 [5] 提出了一种基于分层控制的制动力分配方法,分别采用减速度与基于理想减速度的轴间制动力分配控制策略作为上下层控制;文献 [6] 提出了一种基于载荷和滑移率反馈的客车制动力分配控制算法,有效提高了制动时制动力分配精度;文献 [7] 提出了基于单轮制动失效的制动力优化分配,采用二次规划方法对制动力进行重新规划控制;文献 [8] 提出了汽车在转弯过程中,实施制动时的极限工况下制动力优化分配控制策略;文献 [9] 提出了一种分成式制动力控制架构,有效提高了商用车制动时的制动力分配。

本文通过结合当前制动系统电子化的发展趋势,采用模糊控制的方法提出了一种对制动意图的识别策略,并基于制动意图识别结果和前后轴载荷,利用车轮减速度与参考车速的反馈调节,设计了制动力分配控制策略,通过PID控制器调节制动压力,以确保制动时的稳定性和舒适性。

2. 模型搭建与制动力分配原理

2.1. 车辆模型与轮胎模型

2.1.1. 车辆模型

为了更真实的表现车辆行驶时在制动工况下的纵向动力学特性,通过分析制动过程中前后轴制动力随着载荷转移的变化规律 [10],建立了汽车纵向及车轮旋转动力学模型:

(1)

式(1)中,

为车辆旋转质量换算系数;M为车质量的1/2;a为加速度;

为车辆行驶速度;

为前、后轮地面纵向反作用力

和

的合力;

为空气阻力FW和前、后车轮滚动阻力Ff1和Ff2的合力;

为空气阻力系数;A为迎风面积;ρ为空气密度;

和

为前后轮与地面的附着系数;FZ1和FZ2分别为前后轮垂直载荷,且满足 [11] :

(2)

式(2)中,z为制动强度,g为重力加速度,hg为质心高度。

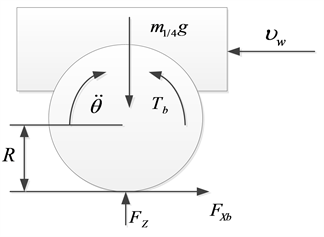

车辆进行制动时,车轮会受到来自于车身和地面的力的综合影响,其中单轮的受力分析如图1所示,根据车辆动力学原理,单轮制动动力学方程下所示 [12] :

Figure 1. Force analysis of single-wheel braking model

图1. 单轮制动模型受力分析

(3)

式(3)中:m1/4为1/4车辆质量;

为车辆质心速度;

为车轮地面制动力;

为车轮转动惯量;

为车轮角加速度;R为轮胎半径;Tb为总需求制动转矩。

2.1.2. 轮胎模型

M.BURCKHARDT等通过三个系数

拟合出典型路面的

曲线,基本公式为 [13] :

(4)

式(4)中:

为路面拟合参数;μ为路面附着系数;λ为滑移率。

2.2. 前后制动器制动力分配原理

2.2.1. I曲线

在车辆制动过程中,前后车轮同时抱死时所分配得到的制动力为Fµ1、Fµ2,其对应的关系曲线,定义为理想的前后轮制动力曲线(I曲线)。理想情况下,前后车轮制动器的制动力分配严格按照I曲线分配时,车辆对路面得附着条件利用较好、且在制动过程中车辆稳定性能够得到保证,驾驶员得驾驶舒适性也能够得到满足。在任何附着系数为

的路面条件下,前后轮制动力均满足以下关系式:

(5)

式(5)中:

为前轮制动力;

为后轮制动力。推导消去式中

,则理想I曲线的公式为:

(6)

2.2.2. β曲线

制动时,将前轮制动器制动力与总制动器制动力的比值叫做制动器制动力分配系数,它能够反应车辆在制动过程中的实际的制动力分配情况,即:

(7)

式(7)中:

为总制动器制动力;β为制动力分配系数。

又因

,故推导得:

(8)

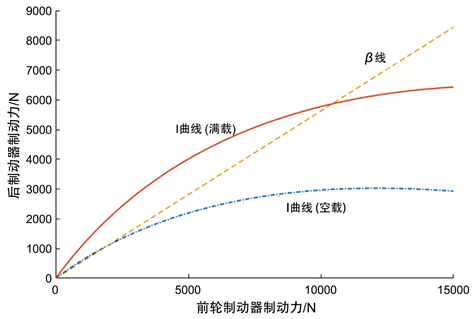

根据式(6)与式(8)绘制满载时得I曲线和实际制动时得β曲线,如图2所示:

Figure 2. Front and rear braking force distribution curves

图2. 前后制动力分配曲线

由图2可知,只有当β曲线无限接近且不超过I曲线(满载)时,制动力分配最佳,车辆的制动性能达到最优。

3. 制动意图识别策略

车辆正常行驶时,若驾驶员进行制动操作,首先要确保的动作是松开加速踏板,然后踩下制动踏板,即通过读取加速踏板与制动踏板的相关参数可以较为直观的推断驾驶员是否有制动意图。制动踏板的参数主要体现在踏板传感器是否采集到制动踏板位移信号,加速踏板的参数主要体现在踏板行程及其变化率。

另一方面,汽车向着智能化发展,自适应巡航ACC、自动紧急制动系统AEB的成本不断降低,成为大多数乘用车的标配,提高了车辆的行车安全性,但在执行辅助制动操作时,控制系统很少考虑到制动舒适性这一指标,导致紧急制动时驾驶员有明显的顿挫感和突兀感,因此分析车辆制动意图时,考虑主动刹车系统对驾驶员的影响也是非常有必要的。

3.1. 制动意图识别参数

3.1.1. 制动踏板参数

驾驶员制动时,驾驶员的操作最直观的作用在制动踏板上,因此制动踏板行程参数,能很好的反应车辆制动意图,同时在不同制动强度下对车速、踏板力及管路油压等分析可知,制动踏板行程、制动踏板行程变化率与制动强度和制动紧急程度之间满足一定的数学关系,对于制动意图辨识具有重要参考作用,其数学模型为:

(9)

式(9)中:l为制动踏板位移;

为制动紧急程度;

为制动踏板位移变化率。

3.1.2. 加速踏板参数

加速度特性是驾驶员制动时对车辆的实际期望值,加速踏板行程虽然能够直接反映车辆对于功率的需求,但加速踏板行程这一单一参数值无法真实的评价最佳的加速性能。因此,为了更加准确评价驾驶员对于车辆加速度的期望,需要综合考虑加速踏板行程y及其变化率

对车辆加速度变化的影响。

3.1.3. 主动刹车系统参数

对于ACC控制系统来说,纵向加速度算法是控制系统普遍采用的算法,其通过安全距离的设定求得纵向目标加速度,从而判断制动时间,因此安全距离参数可作为制动意图判别参数,其定义为:

(10)

式(10)中:

为前后车辆安全距离;

为默认安全距离;

为时间间隙。

对于AEB系统来说,执行过程中通常涉及自动刹车时间、预警时间及碰撞时间的计算,其中碰撞时间(TTC, Time to Collision)的计算是整个系统执行命令的最根本的依据,其计算公式如下:

(11)

式(11)中:TTC为碰撞时间。

通过对ACC及AEB控制原理的分析,车距

及车距变化率

能够很好的反应系统执行制动的紧急程度。

3.2. 模糊控制器设计

通过分析影响制动意图识别的参数,确定了上述七个参数作为模糊控制器的输入量,并将制动强度作为输出量。具体制动意图判别结构如图3所示。

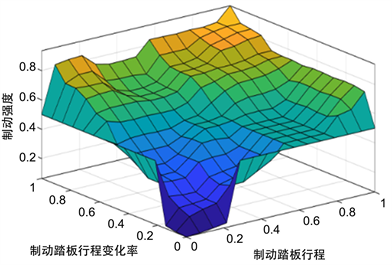

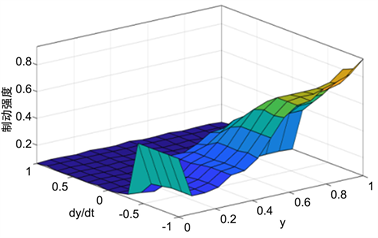

如式9所示,制动踏板行程及踏板行程变化率可以通过模型表示出制动强度及制动紧急程度。设计模糊控制器时,车速的模糊子集为{低(L),中(M),高(H)},范围[0, 120];制动踏板行程有6个模糊集合,模糊子集为{零(Z),很浅(VS),浅(S),中(M),深(D),满(F)},范围为[0, 1];制动踏板行程变化率的模糊集合设置为{零(Z),很浅(VS),浅(S),中(M),大(B),很大(VB)},范围为[0, 1];加速踏板行程的模糊子集为{零(O),很小(VS),小(S),中(M),大(B),很大(VB)},范围为[0, 1];加速踏板行程变化率的模糊子集为{负大(NB),负中(NM),负小(NS),零(O),正小(PS),正中(PM),正大(PB)},范围为[−1, 1];车距的模糊子集为{零(O),小(S),中(M),大(B)},范围为[0, 1];车距变化率的模糊子集为{负大(NB),负中(NM),负小(NS),零(O),正小(PS),正中(PM),正大(PB)},范围为[−1, 1];输出模糊子集设置为{零(Z),很小(VS),小(S),中(M),大(B),很大(VB)},范围为[0, 1]。依据实际经验,建立相关模糊规则,验证车轮制动意图变化规律,如图4、图5所示。

Figure 4. Recognition based on brake pedal stroke and pedal stroke change rate

图4. 基于制动踏板行程及踏板行程变化率识别

Figure 5. Recognition based on accelerator pedal travel and rate of change

图5. 基于加速踏板行程及变化率识别

制动踏板参数作为车辆制动的直接体现,能够直观反映驾驶员的制动意图,l变大则说明制动力需求变大;dl/dt变大则说明制动紧急程度大,同时对车辆制动强度也大,模糊控制器识别结果见图4。

加速踏板位移的变化,能够体现汽车制动强度需求,加速踏板的位移速度变化,能够体现车的加速度需求。当

时,表示驾驶员踩下加速踏板,车辆处于加速阶段;当

时,表示驾驶员收起加速踏板,车辆处于减速阶段;同时加速踏板速度的变化率

的大小直接体现了驾驶员对于制动减速度的渴望,识别结果见图5。

在主动刹车系统参与阶段,不同车速下所计算的碰撞时间及安全距离不尽相同,同时在紧急情况下制动时车辆制动舒适程度也不同,因此分析车速

、车距

及车距变化率

间的影响关系对于获得主动刹车系统参与下的车辆制动意图具有很好的参考价值,主动制动时,当

时,表明车间距逐渐减小,则相应的制动强度需求也变大;当

时,表明车间距逐渐增大,则相应的制动强度需求变小;模糊识别结果见图6。

4. 制动力分配控制策略

本文所设计的前后轮制动力分配控制策略,是通过MATLAB模糊控制工具箱识别出驾驶员制动意图并将制动强度作为输出结果,然后计算出前后轴载荷,并结合前后车轮减速度和参考车速进行反馈调节,利用设计的PID压力调节控制器对制动器压力精确调节,实现前后轴制动力的合理分配。

4.1. 车轴载荷控制策略

根据模糊控制器输入参数及输出结果可分析得出,车辆制动时所期望的制动减速度满足如下关系:

(12)

式中:αexp为车辆期望的制动减速度。

(13)

在行驶中,车轴的载荷对车辆前后轴制动力的分配存在影响,制动实施时,前后轴载荷满足一定的关系,如公式(2)所示,且前后轴所受合外力的矢量和与制动时车辆期望的制动减速度满足公式(1)的关系。再结合公式(12)和(13)建立车辆前后轴载荷与制动力的联系,能够根据车轴载荷调节前后轴制动力的分配情况。

(a)

(a) (b)

(b)

Figure 6. (a). Braking intention recognition based on vehicle distance and vehicle speed; (b). Braking intention recognition based on distance change rate and vehicle speed

图6. (a). 基于车距与车速的制动意图识别;(b). 基于车距变化率与车速的制动意图识别

同时为了兼顾制动时车辆舒适性,应保证前后轴制动减速度跟随整车减速度,因此垂直载荷和路面附着系数的关系应满足:

(14)

即:

(15)

如果忽略制动过程中,制动器的磨损、热衰退和水衰退等现象造成的影响,基于车轴载荷的控制能够很好的满足制动时前后轴对于制动力的需求,但考虑到影响因素在车辆实际行车制动时的不可避免性,故提出了具有修正意义的反馈控制算法,保证基于车轴载荷控制的制动力分配策略的可靠性。

4.2. 基于前后轮减速度与参考车速的反馈控制

为保证基于车轴载荷控制的制动力分配控制策略的可靠执行,提出了基于前后轮减速度与参考车速对车辆制动力分配控制进行反馈控制的策略,此控制系统不需要增加任何硬件,只需对原有制动控制系统升级即可。在反馈控制轮缸的执行端,为保证反馈控制轮缸内压力稳定,提出了PID制动缸压力控制策略。由公式(14)和(15),可知反馈控制规则如下:

1) 当前后轮减速度

、

均小于

时,前后车轮均缺乏制动力,需要制动缸继续增压,增大制动力,表达式如下:

(16)

式中:

为前后轮期望制动力;

为前后轮实际减速度;

为期望制动压力。

2) 当

时,则说明后轮缺乏制动力,因此需要对后轮继续增压,以加大后轮制动力,表达式如下:

(17)

式中:

为后轮期望制动力;

为前后轮制动减速度之差。

3) 当

时,说明前轮制动力不足,则应对前轮施加制动力,其表达式如下所示:

(18)

式中:

为前轮期望制动力。

根据上述的反馈修正控制策略,在轮缸制动反馈增压过程中,为实现制动压力的快速响应,本文设计了基于PID控制的制动缸压力精确调节算法,通过对算法中参数的调试,使期望压力在0.2 s左右即可增压至峰值,如图7所示:

5. 仿真分析

5.1. 仿真参数

为验证提出的基于制动意图识别的制动器制动力分配控制策略的有效性,分别在低、中、高附着系数路面进行制动仿真分析,通过Matlab/Simulink搭建制动力分配控制策略模型,CarSim设置车辆动力学参数和不同的路面条件,建立联合仿真平台,模型的基本框架如图8所示,将仿真的实际β曲线与I曲线进行对比分析。

用于仿真的车辆基本参数设置如表1所示。

Table 1. Vehicle simulation parameters

表1. 车辆仿真参数

5.2. 不同附着条件下的仿真分析

设置车辆的初速度为65 km/h,在不同的制动强度下,设置的低、中、高路面附着系数分别为

,通过上述仿真试验流程,所获得的车辆实际前后轴的β曲线与I曲线如图9所示。并通过分析对比得到以下结论。

图9(a)是低路面附着系数

时的

与I曲线的对比,(b)为中等路面附着系数

时的β与I曲线的对比。由图可知,当路面附着在系数处于相对较小的路面时,地面所提供的作用力较小,因此仿真所得的前轮制动力与后轮制动力较小,但是所得到的β曲线在前后车轮抱死前与I曲线基本吻合,即在此仿真条件下所设计的制动力分配策略能够合理的分配前后轮的制动力。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 9. Comparison of front and rear braking force distribution curves. (a) Braking force distribution curves of front and rear wheels on low adhesion road; (b) Braking force distribution curves for front and rear wheels on medium adhesion road; (c) Braking force distribution curves of front and rear wheels on high adhesion road

图9. 前后轮制动力分配曲线对比。(a) 低附着路面前后轮制动力分配曲线;(b) 中等附着路面前后轮制动力分配曲线;(c) 高附着路面前后轮制动力分配曲线

图9(c)中,路面附着系数取

,由于路面的附着系数较大,因此制动时,路面所能提供的摩擦力更大,随着制动强度的增大,前后车轮的制动器给予车轮的制动力也会更大,由于制动过程存在一定的能量损失及其他作用力的参与,随着制动强度逐渐增大,制动力的分配能力稍有减弱,得到的β曲线向I曲线之下小幅偏离,但偏离程度不大,总体呈现贴近的特点,能充分满足车辆制动时的稳定性和舒适性要求。与此同时通过β曲线可知,在实验中车轮的制动力可达2000 N以上,并是车轮不抱死,说明在基于车轴载荷的制动力分配策略具有一定的可靠性,能够使车辆在面临较大的制动力需求时提供足够的可靠性。

综上所述,本文设计的基于制动意图的制动力分配策略,能够在不同的路面附着条件下,较好地从I线的下方贴近I线,保证实际前后制动器制动力很好的满足制动要求,能够很好的保证制动时车辆的安全性、舒适性和对附着条件的利用程度。

6. 总结

本文采用模糊控制器设计了以制动踏板行程、制动踏板行程变化率、加速踏板行程、加速踏板行程变化率、车速以及主动刹车系统车距及其变化率七个变量为输入量,以制动强度为输出量的车辆制动意图识别策略,能够很好的反映车辆制动时的制动意图规律,并输出为制动强度。针对车辆在制动过程中的轴荷转移的问题,提出了基于车轴载荷的制动力分配控制策略,结合前后车轮动力学分析,并通过车轮减速度和参考车速的制动力分配反馈修正算法,确保控制策略能够正确反映制动时前后轴制动力的变化,为其可靠性提供了保障。其中利用PID控制对制动缸压力进行精确调节,能够迅速对期望压力做出反应并达到期望压力。最终仿真结果表明,模糊控制器能够根据输入量得到相应的制动意图并转换为相应制动强度,设计的制动力分配策略能够合理的分配制动力的同时保证其快速响应。

本文提出的基于制动意图识别的制动力分配控制策略,可以在路面附着条件不同的情况下,保证实际前后制动器制动力曲线不超过且无限贴近理想制动力分配曲线,能够很好的保证汽车制动过程中的稳定性、舒适性,较好的利用路面附着条件。达到了制动意图识别和制动力分配的要求。本文为制动意图识别和车辆制动力分配提供了参考。