1. 引言

在热塑性聚合物连接的研究过程中,激光透射连接由于具有能量集中、定位准确,可重复性高、灵活性好、几乎无残余应力、易于实现自动化连接等优点,逐步成为热塑性聚合物之间最具潜力的新型连接方法之一。从国内外的研究现状可知,国内外在关于热塑性聚合物的激光透射连接方面研究较为深入 [1] [2] [3] [4] ,但有关热固性聚合物的激光透射连接的研究极少。而热固性聚合物与热塑性聚合物之间也存在连接需求,但当前这方面知识缺乏,限制了其应用。Amend [5] 等人对GFREP与PC进行了激光透射连接研究,其中上层选用GFREP作为透光材料,下层选用炭黑填充的PC作为吸光材料,成功实现了两者的连接。当前关于激光透射连接热固性聚合物与热塑性聚合物的研究尚未形成一个完整的知识体系 [6] 。基于热固性与热塑性聚合物之间的连接需求,本文选用玻璃纤维环氧树脂与玻璃纤维尼龙两种应用广泛的聚合物复合材料,进行两种材料之间的激光透射连接试验。

本文选用热塑性玻璃纤维增强尼龙(PA66GF30)作为上层材料,热固性玻璃纤增强环氧树脂(吸光GFREP)作为下层材料。本文对两者进行激光透射连接实验,并针对两者直接进行透射连接的强度较低的情况,提出在吸光GFREP进行激光表面织构处理来提高连接强度,并对激光透射连接性能与连接工艺参数建模与优化进行研究。

2. 试验方案与性能分析

2.1. 试验材料与设备

本文在试验中所用的热固性聚合物材料为吸光玻璃纤维增强环氧树脂,热塑性材料为玻璃纤维增强尼龙(PA66GF30)。其中玻璃纤维增强环氧树脂常见为透光性材料,吸光GFREP是在透光材料的制备过程中添加黑色素以获得,使得它在激光透射连接中仅能作为下层吸收材料。玻璃纤维增强环氧树脂是由环氧树脂和玻纤维热固形成,玻璃纤维含量为30%,试样尺寸为50 mm × 20 mm × 1 mm。

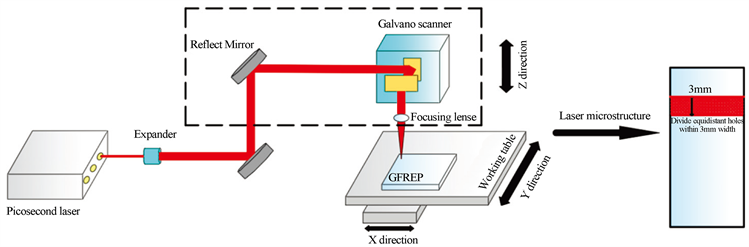

对吸光GFREP进行表面微织构所使用的设备为苏州德龙激光股份有限公司的皮秒激光器。其脉宽约12 ps,波长1064 nm,频率0.4~50 Mhz,激光输出功率6~70 W,光斑直径小于20 µm。激光透射连接采用纳秒脉冲激光连接系统,最大功率为20 W,波长为1064 nm,光斑直径为30 µm,脉宽为100 ns,频率为20 kHz。采用UTM4104型电子万能试验机对接头进行拉伸实验。

2.2. 连接方案分析

对于热塑性聚合物而言,形成良好连接的前提是上层材料对红外激光的透射率达到50%以上。本文使用紫外–可见–近红外分光光度计测试PA66GF30材料的激光透射率。通过测试可知,PA66GF30的反射率为16%,透射率为65%。由于PA66GF30对近红外激光的透射率在50%以上,因此适合作为上层透光材料。

经过实验验证后发现,在相同的激光功率和连接速度下,使用螺旋路径连接得到的接头质量要比直线路径要好,因此在实验过程中选择了激光螺旋扫描连接 [7] 。

经过一系列实验后发现PA66GF30/GFREP可以连接但是连接强度不高。在激光功率为9 W、12 W、15 W、18 W、21 W时,对应得到的连接强度依次为120.00 N、135.48 N、151.85 N、140.50 N、93.74 N。产生这种连接强度不高的原因是由于下层吸光GFREP通过界面传热至上层PA66GF30使其熔化,该过程存在热量损失,导致连接强度较低。为了进一步提高连接强度,本文采用在吸光GFREP的连接面做表面织构处理的方案以提高PA66GF30和吸光GFREP的接头强度以满足应用需求。

2.3. 表面织构处理

在进行金属与聚合物的激光透射连接时,有研究表明,在金属表面进行微造型以获得不同尺寸和密度的凹槽,可以增大连接界面的接触面积,增强界面处的机械铆接,同时减少热量积聚,从而提高连接质量 [8] [9] [10] 。受此研究启发,对吸光GFREP表面进行激光微织构造型,先加工出具有一定规则的微织构,再进行激光连接。对吸光GFREP进行表面织构处理使用的是皮秒激光微加工系统,使用该系统在吸光GFREP表面制备微孔结构,织构区域为20 mm × 3 mm,所用设备及织构处理示意图如图1所示。

Figure 1. Schematic diagram of picosecond laser texturing on the surface of light-absorbing GFREP

图1. 吸光GFREP表面皮秒激光织构处理示意图

实验选择的织构类型为微孔,孔间距(d)和织构扫描次数(N)为选定的预处理工艺参数,选定孔的外径为0.24 mm不变。

2.4. 激光透射连接原理

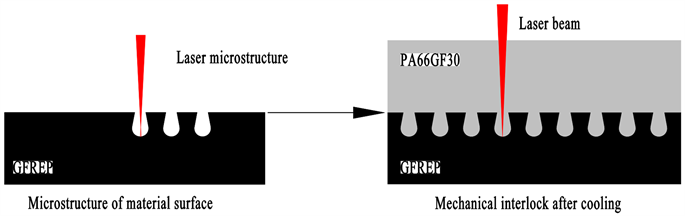

图2给出了PA66GF30与基于表面织构处理的吸光GFREP的透射连接示意图。热固性聚合物的表面经过织构后能够让更多熔融态聚合物流入表面织构槽内,织构后的连接过程可以分为以下三步:

1) 激光束穿透上层透光热塑性聚合物试样到达连接界面,下层吸光热固性聚合物上表面吸收激光束并转化为热能,以界面传热的方式传递给上层,使上层聚合物熔化;

2) 上层聚合物充分熔化后在夹紧力和激光移动的作用下排出槽内空气,扩散流入热固性聚合物表面的织构孔槽中;

3) 热塑–热固性聚合物紧密贴合在一起,待冷却后,熔融态聚合物在槽内凝固,与热固性聚合物形成机械铆接。

Figure 2. Schematic diagram of connection between PA66GF30 and light-absorbing GFREP

图2. PA66GF30与吸光GFREP连接示意图

2.5. 性能测试与分析

使用电子万能试验机对未做织构的试样进行拉伸强度测试,所使用的激光功率依次为9 W、12 W、15 W、18 W、21 W,对应得到的连接强度依次为120.00 N、135.48 N、151.85 N、140.50 N、93.74 N。在相同的参数下,表面织构处理后连接强度经试验测得接头连接强度依次为158.30 N、199.23 N、220.18 N、209.40 N、138.50 N,证明表面织构处理可有效提高接头的连接强度。

由试验结果可知,随着激光功率的增大,接头的连接强度也随之增大,当激光功率增至15 W时,连接强度达到最大值,而当激光功率继续增大时,接头的连接强度呈下降趋势。这是由于在激光功率较低的条件下,吸光GFREP吸收到的能量较小,通过界面传热方式传递到上层PA66GF30的热量不足,致使PA66GF30不能充分熔化并扩散流动至吸光GFREP表面的织构孔槽内,无法形成稳固可靠的接头,仅有表面由粗糙度引起的机械连接,从而导致接头的连接强度并不算大;随着激光功率提高时,下层传递到上层PA66GF30的热量足够,可以充分熔化并扩散流入织构孔槽内,虽然会被吸光GFREP内部的长玻璃纤维阻隔流入,但已能流入大部分,同时形成连续均匀的小气泡,因此接头的连接强度也更大;当激光功率超过15 W时,激光功率的持续增大破坏了吸光GFREP表面的孔槽织构,过多的传热也会使PA66GF30热分解,在焊缝区域产生较大的气泡,大气泡的存在使得接触面积缩小,同时也容易产生应力集中,这是接头连接强度降低的原因。

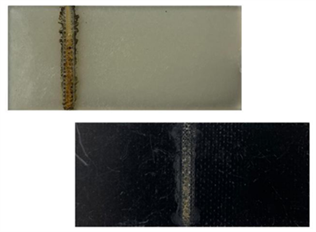

连接件的失效可以分为三种形式:连接界面失效、连接界面处连接件断裂和连接件未连接处断裂 [11] [12] ,如图3所示。当发生如图3(a)所示失效形式时,说明接头处的连接强度低于两被连接材料的拉伸强度,若失效形式如图3(b)或图3(c)所示时,则说明接头连接强度较大,导致连接件断裂。

对吸光GFREP表面织构处理前后的连接试样分别进行拉伸实验,拉伸后发现二者间的失效均发生在连接界面处。如图4所示,可以看到,剥离后的PA66GF30材料表面有大量GFREP材料的组织残留,同时,GFREP的表面亦含有PA66GF30残留组织。试验结果说明铆接效应虽然提高了连接强度,但连接接头处连接强度仍小于PA66GF30与GFREP材料自身的抗拉强度。

Figure 4. Tensile failure diagram after texture treatment

图4. 织构处理后的拉伸失效图

3. 基于响应曲面法的激光透射连接工艺参数建模

3.1. 实验设计

在该试验中采用4因素5水平的中心复合设计进行实验参数设计。影响接头质量的主要因素有激光功率、连接速度、孔间距、扫描次数,根据前期的单因素实验可以确定出各工艺参数大致的取值范围。工艺参数的取值范围如表1所示。

Table 1. Value range of process parameters

表1. 工艺参数的取值范围

利用Design-Expert软件对表1数据进行方案设计即可生成对应的实验设计方案,并将作为响应值的接头强度与预处理时间两项实验结果填入实验设计数据表中。

3.2. 织构预处理时间的方差分析和数学模型

根据实验设计数据表中的结果对织构预处理时间这个响应值进行方差分析,并创建各工艺参数与响应值之间的数学模型 [13] 。由方差分析表中的数据可以获知,预处理时间模型的F值为33.84,P值的大小可以反映出模型的可靠性,若P < 0.0001则说明该模型的拟合效果比较显著。另外,从表中还可以看出模型的拟合度为0.9693,拟合修正系数为0.9407,预测拟合系数为0.8232。Adj. R2和Pred. R2相差不大且均接近于1,说明模型拟合度较高且充分有效。该模型信噪比为19.3149,信噪比大于4说明该模型的预测性较好。

通过Design Expert软件中进行分析拟合得到其二阶非线性响应面多项式 [14] ,预处理时间(Tpre-time)的编码方程和实际方程如式(1)和式(2)所示:

编码方程:

(1)

实际方程:

(2)

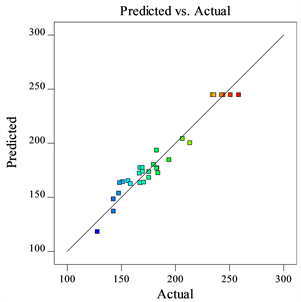

图5显示了预处理时间数学模型预测结果和实验结果的关系对比图,从图中可明显观察到,实验数据与相应的模型预测值相差较小,说明该模型对实验结果有良好的预测效果。为进一步验证所构建的预处理时间数学模型的精度,从实验设计数据表中随机抽取3组工艺参数,将工艺参数值带入模型,将模型预测结果与实验数据进行比较。如表2所示,很明显两者之间的误差较小,且小于6%,说明该模型具有足够高的精度 [15] 。

Figure 5. Relationship between experimental value and predicted value of pretreatment time

图5. 预处理时间的实验值和预测值的关系

Table 2. Accuracy test of pretreatment time model

表2. 预处理时间模型的精度检验

3.3. 连接强度的方差分析和数学模型

A表示激光功率,B表示连接速度,C表示孔间距,D表示织构扫描次数。从连接强度的方差分析表中可知,连接强度模型的F值为18.55,P值的大小可以反映出模型的可靠性,若P < 0.0001则说明该模型的可靠性较高 [16] 。另外,从表中还可以看出模型的拟合度为0.9454,拟合修正系数为0.8944,预测拟合系数为0.7349。Adj. R2和Pred. R2相差不大且均接近于1,说明模型拟合度较高且充分有效。信噪比大于4说明该模型具有较高的可靠性,而该模型信噪比为15.4234,模型的可靠度较高 [15] 。通过Design Expert软件中进行分析拟合得到其二阶非线性响应面多项式,连接强度的编码方程和实际方程如式(3)和式(4)所示:

1) 编码方程:

(3)

2) 实际方程:

(4)

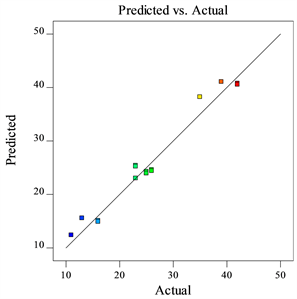

Figure 6. Relationship between experimental value and predicted value of joint strength

图6. 连接强度实验值和预测值的关系

图6显示了连接强度的预测值与实际值之间的对比图,从图中可明显观察到,两者之间的误差较小,说明该模型对实验结果有良好的预测效果 [17] 。为进一步验证连接强度模型的精度,从实验设计数据表中随机抽取3组参数,将工艺参数值带入模型,把得到的模型预测结果与实验数据进行比较,发现两者之间的误差小于5%,说明该连接强度模型具有足够高的精度 [18] 。

4. 工艺参数对预处理时间和连接强度的交互式影响分析

4.1. 工艺参数对预处理时间的影响

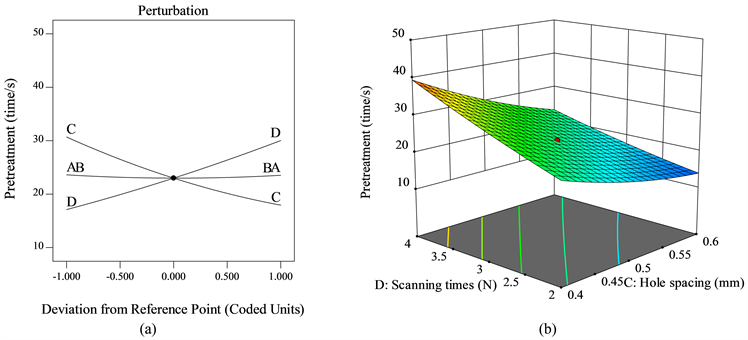

图7显示了织构扫描次数及其孔间距的大小对预处理时间的影响。图7(a)分别体现了各工艺参数对预处理时间的影响变化,对于连接时所用参数激光功率(A)和连接速度(B),织构预处理时间不随其水平变化而变化,所以呈现一条水平直线。从图7(b)所示的响应曲面图可以看出织构预处理时间会随着织构扫描次数的增多而变长,相反织构孔间距越大织构预处理时间就会越小。

Figure 7. The influence of process parameters on pretreatment time: (a) Trend graph; (b) Response surface graph

图7. 工艺参数对预处理时间的影响:(a) 趋势图;(b) 响应曲面图

4.2. 工艺参数对连接强度的影响

由激光功率(A)、连接速度(B)、孔间距(C)和扫描次数(D)作为参数输入并且连接强度作为响应所建立的数学模型可以看出,四个工艺参数对连接强度的影响存在交互性。四个因素两两组合共有6组,根据连接强度模型的方差分析表可以看出对连接强度的交互式影响较为显著的是孔间距–扫描次数、连接速度–孔间距、激光功率–连接速度这三组参数组合。由此下文对这三组的交互影响分别进行讨论。

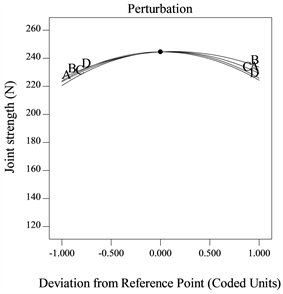

从图8中的变化曲线可以看出各工艺参数对连接强度的影响趋势。从图中可以看出,激光功率、连接速度、孔间距和织构扫描次数这四个工艺参数对连接强度的影响较为一致。连接强度都是随着工艺参数的增加而先大幅度增强再大幅度降低。

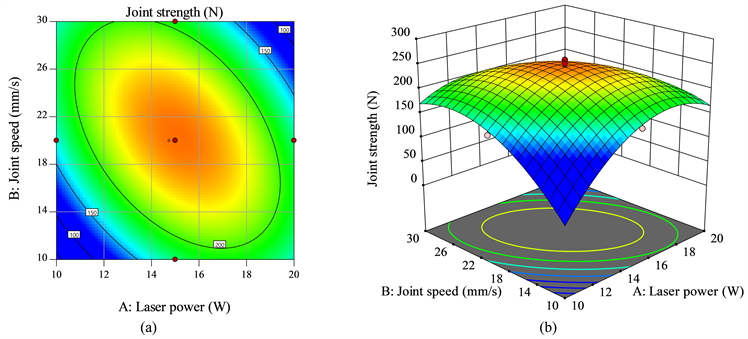

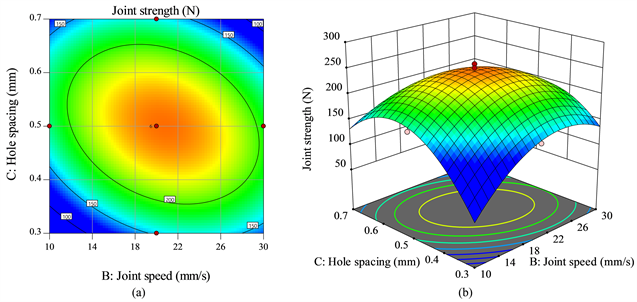

图9给出了激光功率和连接速度对接头强度的交互式影响结果,由图可知,在激光功率为15 W,连接速度为20 mm/s附近所得的接头连接强度最高。当激光功率从10 W增大至15 W、连接速度从30 mm/s降低至20 mm/s时,接头强度随之逐渐增加;当激光功率从15 W增大至20 W、连接速度从20 mm/s降低至10 mm/s时,接头连接强度呈现下降趋势。这是因为当激光功率增大、连接速度减小时,下层传递到上层PA66GF30的热量足够,使其充分熔化并扩散流入织构孔槽内,形成机械铆接,两者间的连接强度因此越来越大。但当激光功率过高以及连接速度过低时,单位面积内的能量过大,不仅破坏了吸光GFREP表面的孔槽织构,而且过多的传热会使PA66GF30热分解,从而产生大气泡致使连接强度降低。

图10给出了连接速度和织构孔间距对接头强度的交互式影响结果,由图可知,在连接速度为20 mm/s,孔间距为0.5 mm附近所得的接头连接强度最高。当连接速度从30 mm/s减小至20 mm/s、孔间距从0.3 mm增大至0.5 mm时,接头强度随之增加;当连接速度从20 mm/s减小至10 mm/s、孔间距从0.5 mm增大至0.7 mm时,接头连接强度呈现下降趋势。这是因为当孔间距减小时,即织构的密度在增大,吸光GFREP与PA66GF30之间的接触面积在增大,材料之间的机械铆接更强,并且随着连接速度的减小,PA66GF30的熔化更为充分,在压紧力的作用下流入孔槽内,使得机械铆接变得更强。但当孔间距过小时,由于连接速度持续减小,单位面积的热积累过多 [19] ,不仅会对孔槽产生破坏,而且会导致PA66GF30热分解,降低接触面积,致使连接强度下降。

Figure 8. The influence curve of each process parameter on the joint strength

图8. 各工艺参数对接头连接强度的影响曲线

Figure 9. Interaction effect of laser power and connection speed on the joint strength: (a) Contour plot; (b) Response surface

图9. 激光功率和连接速度对连接强度的交互式影响:(a) 等高线图;(b) 响应曲面

Figure 10. Interaction effect of connection speed and hole spacing on the joint strength: (a) Contour plot; (b) Response surface

图10. 连接速度和孔间距对连接强度的交互式影响:(a) 等高线图;(b) 响应曲面

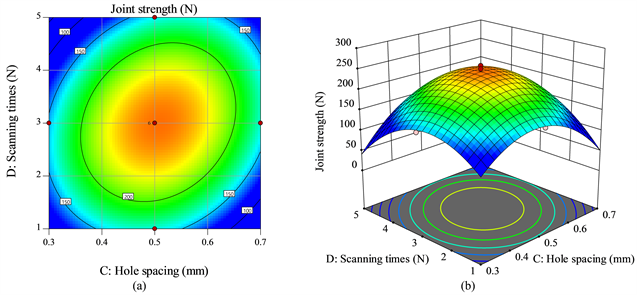

图11给出了织构孔间距和织构扫描次数对接头强度的交互式影响结果,由图可知,在孔间距为0.5 mm,织构扫描次数为3次附近所得的接头连接强度最高。当孔间距从0.3 mm增大至0.5 mm、织构扫描次数从1次增加至3次时,接头强度随之增加;当孔间距从0.5 mm增大至0.7 mm、织构扫描次数从3次增加至5次时,接头连接强度呈现下降趋势。这是因为当扫描次数为3次时,PA66GF30受热熔化后能够流入孔槽内,长玻纤的阻流作用小,两者充分接触,此时接头连接强度最大。当扫描次数超过3次时,孔深接近极限,PA66GF30熔化后能流入孔槽的量很多,但冷却后易形成大气泡,同时该深度下长玻纤的阻流作用较大,PA66GF30熔化流入其中的量虽大,然而并不足以完全填入,孔槽内存有空腔,并且由于孔间距在增大,即织构密度在减小,吸光GFREP与PA66GF30之间的接触面积在减小,材料之间的机械铆接减弱,致使连接强度下降。而当扫描次数为1、2次时孔槽并不深,织构在激光的照射下被完全破坏,虽然上层的PA66GF30有熔化并流入吸光GFREP内,但流入量并不多,同时由于织构被破坏,PA66GF30与吸光GFREP的接触变小,因此接头连接强度不大。

Figure 11. Interaction effect of hole spacing and scanning times on the joint strength: (a) Contour plot; (b) Response surface

图11. 孔间距和织构扫描次数对连接强度的交互式影响:(a) 等高线图;(b) 响应曲面

5. 激光透射连接工艺参数优化

5.1. 优化求解方法

粒子群优化算法(Particle swarm optimization, PSO)模仿鸟类觅食的行为特征 [20] ,使用无质量和体积属性的粒子(搜索个体)来代表“觅食鸟群中的鸟类个体”,每个粒子仅具备速度和位置两个属性,将在迭代时获得的个体极值(pbest)与粒子群内的其他粒子共享,最优的个体极值作为粒子群在此次迭代过程获得的全局极值(gbest),随后粒子群中的所有粒子根据已找到的那个共享的全局极值和当前的个体极值来调整自身的速度和位置,逐代向着最终的全局最优解靠近。

粒子群算法优化步骤主要分为:1) 初始化粒子群;2) 计算适应值;3) 寻找个体极值;4) 寻找全局最优解;5) 修改粒子的速度和位置。在粒子群算法中,各粒子通过式(5)和式(6)来更新每一次迭代时的速度和位置:

(5)

(6)

其中,Vi为第i个粒子的速度;Xi为粒子位置;pbest与gbest分别为粒子的个体极值和全局极值;C1、C2为学习因子,一般取值为2;random()为区间[0, 1]之间的随机常数。

为了保证算法的收敛效果,1998年,Shi等人以上面两个公式为基础,形成了PSO的标准形式 [21] :

(7)

(8)

其中,ω为惯性因子,其值为正,对ω采用线性递减权值策略能够调整ω的全局和局部搜索能力;Gk表示最大迭代次数;ωini为初始权重值,ωend为最终权重值,一般ωini = 0.9,ωend = 0.4。

本文使用响应面法建立工艺参数数学模型,然后通过MATLAB软件实现粒子群优化算法,从而解决激光透射连接工艺参数的优化问题。

5.2. 优化求解与验证

为了连接质量能够进一步提高,采用粒子群算法对创建的连接强度模型进行工艺参数优化,即在数值优化过程中寻觅一个优化效果最好的点。为了使实验获得在不同准则要求下的最佳工艺参数,采用了两种不同的优化准则进行优化。优化准则I:以获得最大的连接强度为目的,不考虑其他条件;优化准则II:在保证预处理时间较少的基础上,获得最大的连接强度。

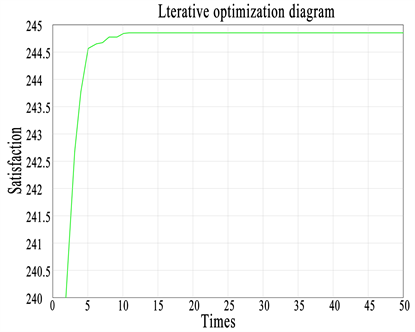

设置初始种群数目为300,惯性权重取0.9,学习因子取C1 = C2 = 1.5,最大迭代次数为50,得到迭代次数与最大连接强度之间的关系如图12所示,迭代20次左右,粒子寻得最优结果,此时最佳连接强度的工艺参数为:激光功率15.108 W;连接速度20.500 mm/s;孔间距0.505 mm,扫描次数3次,此时预测的连接强度为244.861 N,预处理时间为22.831 s。

上述过程为选择优化准则I的单目标粒子群优化算法,即不考虑其他工艺参数条件,只求获得最大的连接强度。

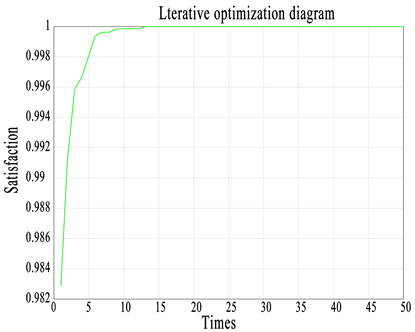

当选择优化准则II时,需要建立如下的目标函数用于多目标优化:

(9)

其中,ω1、ω2分别是分配给连接强度和预处理时间的权重值,权重值ω1 + ω2 = 1,此处更强调连接强度,分配ω1 = 0.8,ω2 = 0.2,将多目标问题转化为单目标进行求解,设置参数与优化准则I相同。得到的迭代次数与多目标函数值的关系如图13所示。算法预测当激光功率14.895 W、连接速度20.069 mm/s、孔间距0.544 mm和扫描次数2次时,预处理时间为17.873 s,连接强度为235.184 N。

Figure 12. Iterative optimization diagram of optimization criterion I

图12. 优化准则I的迭代优化图

Figure 13. Iterative optimization diagram of optimization criterion II

图13. 优化准则II的迭代优化图

对使用粒子群优化算法得到的优化后工艺参数结果进行实验验证,将实验结果列于表3和表4中,从表中可以看出,预测值与实验值较为接近。在基于第一种优化准则所得到的最佳工艺参数的条件下,连接强度为244.684 N,与之相对应的工艺参数分别为:激光功率(A)为15.108 W,连接速度(B)为20.500 mm/s,孔间距(C)为0.505 mm,织构扫描次数(D)为3次 [12] ,此时预处理时间为22.751 s。在第二种优化准则所得到的最佳工艺参数的条件下,连接强度为235.270 N,与之相对应的工艺参数分别为:激光功率(A)为14.895 W,连接速度(B)为20.069 mm/s,孔间距(C)为0.544 mm,织构扫描次数(D)为2次,此时预处理时间为17.905 s。

Table 3. Result verification of optimization criterion I

表3. 优化准则I的结果验证

Table 4. Result verification of optimization criterion II

表4. 优化准则II的结果验证

6. 结论

1) 在进行激光透射焊接前,对玻璃纤维增强环氧树脂进行表面织构处理能够有效提高接头的连接强度。

2) 当激光功率为15 W,连接速度为20 mm/s,孔间距为0.5 mm,打孔扫描次数为3次时接头的连接强度最高。四个工艺参数两两组合中激光功率–连接速度、连接速度–孔间距、孔间距–扫描次数对连接强度的交互式影响最大。

3) 进行参数优化后,接头的连接强度得到一定提高。在第一种优化准则所得到的最佳工艺参数的条件下,连接强度为244.684 N,与之相对应的工艺参数分别为:激光功率为15.108 W,连接速度为20.500 mm/s,孔间距为0.505 mm,织构扫描次数为3次。在第二种优化准则所得到的最佳工艺参数的条件下,连接强度为235.270 N,与之相对应的工艺参数分别为:激光功率为14.895 W,连接速度为20.069 mm/s,孔间距为0.544 mm,织构扫描次数为2次。

NOTES

*通讯作者。