1. 引言

随着汽车拥有量的增加,全球每年都有很多人死于交通事故,汽车安全技术面临着更多的机遇和挑战 [1] 。在汽车撞到行人发生交通事故时,行人的头部受到伤害是造成死亡的重要原因,因此行人头部保护研究成为了汽车安全领域的热点问题 [2] 。发动机罩板是行人头部碰撞接触的主要部位,在设计过程中不能只考虑其轻量化和静态性能,还要综合考虑其对行人头部保护的安全性能 [3] 。为了达到这一目标,国内外学者通过改变发动机罩的结构和选取最优的材料厚度匹配方案两个方面进行设计研究。吉林大学的徐浩为了提升安全性能,对发动机罩板进行了多目标拓扑优化,使优化后的试验点伤害值都得到了明显的下降,达到保护行人头部效果 [4] 。武汉理工大学的乔维高通过使用复合材料构建发动机罩模型并进行优化,试验结果证明这种材料和优化方案不仅可以提升其力学性能,也可以实现轻量化 [5] 。Li等人通过对于优化算法的改进,并用优化后的算法对发动机罩板进行优化,在保持其原有的刚度基础上实现了轻量化 [6] 。陈越对复合材料结构进行优化,使刚度增强同时还实现了轻量化 [7] 。段锦程通过NSGA-II算法对发动机罩进行多目标优化,达到了轻量化效果 [8] 。

在上述研究基础上,本文根据2021版C-NCAP设计要求,利用有限元分析法对发动机罩进行优化,利用折衷规划法对结构进行拓扑优化,利用全局响应面法对材料厚度进行优化匹配,结合分析结果,提出优化方案。

2. 原发机罩板性能分析

汽车发动机罩板是车身的重要部分,其力学性能对汽车的安全性有很大的影响。当车辆在路上行驶时,车身和发动机的振动会造成罩板结构强度逐渐减弱等问题出现,因此罩板需要具有足够强度和刚度。若模态的设计存在不合理,则会使罩板产生共振,甚至对其他零部件的正常工作产生影响。

2.1. 发动机罩板工况条件设置

参照发动机罩板的实际连接方式和受力情况,依据汽车覆盖件的分析标准,对内板不同工况进行施加载荷及约束分析,各工况载荷及边界条件如图1所示。对于正向弯曲工况,约束发动机内板两侧铰链连接孔位置的六个自由度,包括X,Y,Z三个方向的转动和平动自由度;约束两侧靠近翼子板的两个连接孔位置Z方向上的平动自由度 [9] ;在内板对称线上锁闩偏后位置施加Z方向上180 N的集中力载荷。对于侧向弯曲工况,约束发动机内板两侧铰链连接孔位置的六个自由度;约束两侧靠近翼子板的两个连接孔位置Z方向上的平动自由度 [10] ;在内板前端右侧连接约束点位置施加Y方向上220 N的集中力载荷。对于扭转工况,约束发动机内板两侧铰链连接孔位置的六个自由度;约束左侧靠近翼子板连接孔位置Z方向上的平动自由度;在右侧靠近翼子板连接孔位置施加Z方向上120 N的集中力载荷。自由模态是发动机罩板系统不添加任何载荷和约束条件下的模态分析。

(a) 正弯工况

(a) 正弯工况  (b) 侧弯工况

(b) 侧弯工况  (c) 扭转工况

(c) 扭转工况

Figure 1. Load and boundary conditions under each working condition

图1. 各工况载荷及边界条件

2.2. 原发机罩板静态性能分析

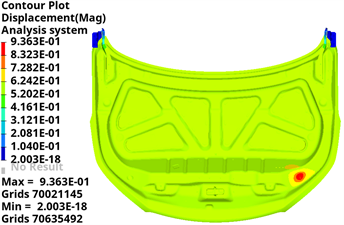

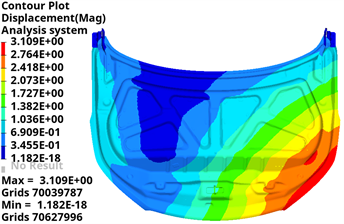

本文使用Hypermesh建立有限元模型,内板以平均尺寸8 mm进行网格划分,有限元模型单元数为61,815个,节点数为61,698个,总质量为27.3 Kg。通过上述对初始发动机罩板工况条件进行设置,将模型提交到OptiStruct求解器中,对其刚度和强度进行计算。图2~4依次为正向弯曲工况,侧向弯曲工况及扭转工况下发动机罩位移云图和应力云图。通过仿真结果来检验初始发动机罩系统是否符合静态性能要求。

Figure 2. Displacement nephogram and stress nephogram under forward bending condition

图2. 正向弯曲工况下位移云图和应力云图

Figure 3. Displacement nephogram and stress nephogram under lateral bending condition

图3. 侧向弯曲工况下位移云图和应力云图

Figure 4. Displacement nephogram and stress nephogram under torsional condition

图4. 扭转工况下位移云图和应力云图

根据材料的设计要求,所使用零部件的应力必须小于材料的屈服应力,从而使零部件得以正常工作。已知初始发动机罩内板的材料为钢材DC04,其屈服应力为167 Mpa。在正弯工况下,由位移云图可知,施加集中力载荷点的位移为0.77 mm,计算得正向弯曲刚度为233.77 N/mm;由应力云图可知,最大应力为147.3 MPa,小于材料的屈服应力,符合设计要求未发生破坏 [11] 。在侧弯工况下,由位移云图可知,施加集中力载荷点的位移为0.99 mm,计算得侧向弯曲刚度为222.22 N/mm;由应力云图可知,最大应力为167.1 MPa,大于材料的屈服应力,不符合设计要求,发生破坏。在扭转工况下,由位移云图可知,施加集中力载荷点的位移为3.11 mm,计算得扭转弯曲刚度为2.96 × 108 N∙mm/rad;由应力云图可知,最大应力为143.5 MPa,小于材料的屈服应力,符合设计要求未发生破坏。

发动机怠速工作频率通常为20 Hz左右,为了防止共振的发生,发动机罩一阶频率要大于此激振频率。求解发动机罩的自由模态,其前六阶振型为刚体模态,模态频率值如表1所示。由仿真结果得到发动机罩板初始一阶频率为34.4 Hz,固有频率避开了激振频率,可有效防止共振的发生,可以得到初始发动机罩模态方面符合结构设计要求。

Table 1. Hood system modal frequency value

表1. 发动机罩系统模态频率值

2.3. 原发动机罩板安全性能分析

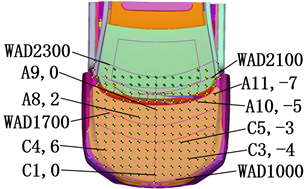

使用Hypermesh建立头部和车辆CAE模型,其中成人头部模型28,696个节点,26,785个单元;儿童头部模型26,450个节点,24,033个单元;车辆模型质量0.47吨,1,043,619个单元,1,005,082个节点。使用网格点法对碰撞区域进行标记,依据2021版C-NCAP规则,WAD1000 mm至WAD2300 mm区域沿车辆纵向中心线方向,在车辆前端外轮廓以100 mm作为间隔进行区域均匀距离标记。以“C”作为前缀的命名方式代表儿童头部试验点,以“A”作为前缀的命名方式代表成人头部试验点。选取八个关键试验点进行碰撞标记,头型试验网格点和碰撞标记点示意图如图5所示。

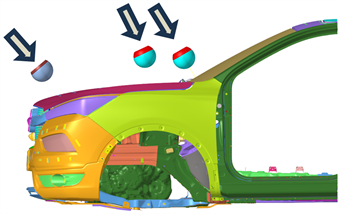

碰撞区域在WAD1000 mm至WAD1700 mm之间时选择儿童头型冲击器,碰撞角度为相对于水平面50˚ ± 2˚;碰撞区域在WAD1700 mm至WAD2100 mm之间时选择成人头型冲击器,碰撞角度为相对于水平面65˚ ± 2˚;碰撞区域在WAD2100 mm至WAD2300 mm之间时选择成人头型冲击器,碰撞角度为相对于水平面60˚ ± 2˚,冲击器都以40 km/h的速度撞击试验点,头部冲击发动机罩标记点有限元模型如图6所示。

Figure 5. Diagram of grid points and collision mark points for head type test

图5. 头型试验网格点和碰撞标记点示意图

Figure 6. Head impact hood finite element model

图6. 头部冲击发动机罩有限元模型

在行人头部碰撞试验时,通常使用头部损伤评价标准(Head Injury Criteria, HIC)来对头部的损伤情况进行描述 [12] 。在上述八个关键试验点处建立儿童和成人头部冲击模型,通过在Ls-dyna中计算得到各个试验点A11,−7、A10,−5、A9,0、A8,2、C5,−3、C4,6、C3,−4、C1,0伤害值依次为1728,1419,1207,1156,862,928,836,1038。试验结果可知,初始发动机罩系统关键试验点HIC值整体偏高,所以有必要对其进行拓扑优化,保证其刚度满足设计要求,行人头部保护性能得到提升。

3. 发动机罩内板拓扑优化设计

3.1. 发动机罩内板单工况拓扑优化

利用OptiStruct软件,以刚度最大即柔度值最小或频率值最大作为优化目标,对内板进行单工况拓扑优化。以柔度最小作为优化目标,体积作为约束,分别在正向弯曲工况,侧向弯曲工况,扭转工况三种工况下进行拓扑优化;以一阶模态频率最大为优化目标,体积作为约束,在自由模态工况下进行拓扑优化,经过计算可得各工况下单目标函数迭代历程如图7所示。每个工况通过14步迭代后,从Optistruct中的out文件中提取各工况下拓扑优化参数值如表2所示,

、

代表一阶频率目标函数最大值和最小值,

、

代表各工况下柔度函数的最大值和最小值,单工况优化结果为下一步进行多目标拓扑优化提供参考和支持。

(a) 正向弯曲工况

(a) 正向弯曲工况  (b) 侧向弯曲工况

(b) 侧向弯曲工况  (c) 扭转工况

(c) 扭转工况  (d) 模态工况

(d) 模态工况

Figure 7. Load and boundary conditions under each working condition

图7. 各工况下单目标函数迭代历程图

Table 2. Parameter values of each working condition function

表2. 各工况函数参数值

3.2. 发动机罩内板多目标拓扑优化

内板优化设计时,只考虑柔度或频率一个目标时往往达不到预期效果,因此要同时对两个目标函数进行多目标拓扑优化 [13] 。利用折衷规划法进行拓扑优化可以将柔度优化目标函数和频率优化目标函数综合考虑,来得到最优解,多目标拓扑优化数学模型为:

(1)

上式中,

表示多目标函数,

是权重系数,

、

、

、

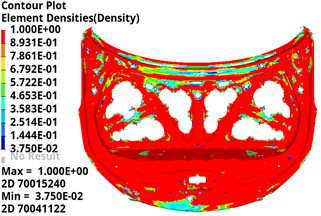

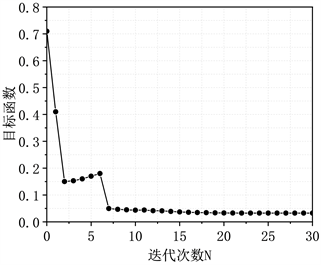

参数值从表2可以得到,结合公式(1)和表2确定多目标拓扑优化函数,经过31次迭代计算得到发动机罩内板多目标拓扑优化云图和迭代曲线如图8、图9所示。

Figure 8. Multi-objective topology optimization cloud image of the hood inner panel

图8. 发动机罩内板多目标拓扑优化云图

Figure 9. Iterative diagram of multi-objective topology optimization of hood inner panel

图9. 发动机罩内板多目标拓扑优化迭代图

根据优化的结果对内板结构重新设计,以同样的方法对其进行静态性能分析和安全性能分析。通过在OptiStruct中进行刚度模态分析,结果得到正弯、侧弯、扭转工况下最大应力依次为139.6 MPa、158.1 MPa、144.5 MPa均小于材料的屈服应力,三种工况下刚度都得到提升,经过优化后发动机罩系统符合静态性能设计要求。通过在Ls-Dyna中进行行人头部保护安全性分析结果得到,除了A11,−7、C1,0两个试验点的伤害值没什么变化外,其他试验点的伤害值都有明显减小,其中A9,0、C4,6、C3,−4三个试验点伤害值下降率超过10%。说明经过优化后行人头部保护性能得到提升,试验点A11,−7、C1,0的伤害值是接下来优化的重点

4. 发动机罩系统参数优化

为了减少上述两个试验点的伤害值,接下来要对发动机罩系统各部件的材料和厚度进行优化匹配,同时综合考虑了模型的刚度模态要达到设计要求,因此对整个发动机罩系统进行了多目标多学科联合匹配优化。

4.1. 发动机罩内板单工况拓扑优化

以发动机罩系统外板、内板、铰链、支撑板、加强板厚度为厚度设计变量T1、T2、T3、T4、T5,初始值分别为0.7 mm、0.6 mm、1.2 mm、3 mm、0.8 mm,根据板料设计规定选取变量范围如下:0.5 mm ≤ T1 ≤ 1.1 mm、0.5 mm ≤ T2 ≤ 1.1 mm、1.0 mm ≤ T3 ≤ 1.6 mm、2.5 mm ≤ T4 ≤ 3.5 mm、0.6 ≤ T5 ≤ 1.0 mm。以外板材料和内板材料为设计变量,变量水平如表3所示,初始外板材料为钢材B180H1,内板材料为钢材DC04,备选设计变量为6061铝合金、钢BUFD、钢DC06。内板和外板材料弹性模量、密度、泊松比、屈服极限的具体参数如表4所示。

Table 3. Material variable definition

表3. 材料变量定义

综合考虑发动机罩系统的静态和安全性能进行响应设置,具体响应为:两个试验点头部损害值HIC1、HIC2,正向弯曲刚度K1,侧向弯曲刚度K2,扭转刚度G,一阶模态Mode,质量Mass七个参数。试验设计方法选择哈默斯雷(Hammersley),计算迭代60次,计算得到的试验设计结果如表5所示。

Table 5. Experimental design result

表5. 试验设计结果

4.2. 响应面近似模型建立

HyperStudy拟合响应面包含最小二乘法(LSR)、移动最小二乘法(MLSR)合、HyperKriging (HK)、径向基函数(RBF)四种算法。本文两个试验点头部损害值HIC1、HIC2拟合响应面采用了移动最小二乘算法,剩余五个拟合响应面采用了最小二乘算法,部分响应关于设计变量的近似模型关系图如图10所示。

(a) HIC1关于T1、T2的近似模型

(a) HIC1关于T1、T2的近似模型  (b) HIC2关于T2、T3的近似模型

(b) HIC2关于T2、T3的近似模型  (c) K2关于T4、T1的近似模型

(c) K2关于T4、T1的近似模型  (d) Mode关于T5、T2的近似模型

(d) Mode关于T5、T2的近似模型

Figure 10. Part of the response is an approximate model diagram about the design variables

图10. 部分响应关于设计变量的近似模型关系图

确定系数R2值越接近1,表示拟合精度越高,大于0.9表示拟合精度非常好,各响应的拟合确定系数如表6所示,得到近似模型精度比较高,可以进行后续的优化设计。

Table 6. Fitting determination coefficient

表6. 拟合确定系数

4.3. 基于响应面近似模型的多目标优化

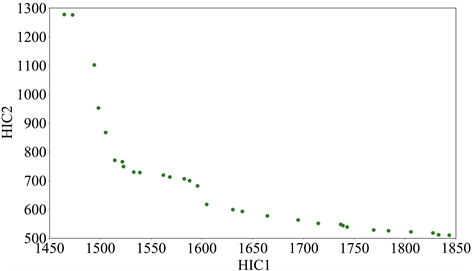

选取试验设计中发动机罩系统材料厚度七个变量为设计变量;选取头部试验点伤害值HIC1、HIC2两个响应作为目标函数;选取剩余五个响应作为约束条件,最终确定的优化数学模型为:

(2)

采用全局响应面法(GRSM)进行多目标多学科联合匹配优化,计算得到的目标函数Parteo前沿如图11所示。由计算结果可知,两个点的伤害值目标是矛盾的,综合数据分析结果和工艺加工要求,选取设计变量Parteo最优解如表7所示。

Figure 11. Pareto diagram of objective function

图11. 目标函数Parteo图

Table 7. Optimal solution of design variable

表7. 设计变量最优解

4.4. 优化结果仿真试验验证

根据上面优化结果,改变模型的材料和厚度重新进行性能分析,优化后发动机罩系统与初始模型静态性能指标对比如表8所示,与初始模型安全性能指标对比如表9所示。优化后发动机罩系统刚度得到提升,最大应力都小于屈服应力,模态也满足设计要求。8个试验点的伤害值都得到了下降,提高了安全性能,质量由原来27.3 Kg下降为22.6 Kg,实现了轻量化,优化后发动机罩板满足设计要求,静态性能和安全性能都得到明显提升。

Table 8. Static performance comparison results

表8. 静态性能对比结果

Table 9. Safety performance comparison results

表9. 安全性能对比结果

5. 结论

1) 利用OptiStruct对发动机罩内板进行结构优化,在各工况下进行单目标拓扑优化,在此基础上通过折衷规划法进行多目标拓扑优化,使内板满足应力要求的同时,6个试验点伤害值得到下降。

2) 利用HyperStudy对发动机罩系统进行材料厚度优化匹配,用Hammersley法进行试验设计,用最小二乘法和移动最小二乘法进行响应面的拟合,用全局响应面法进行多目标优化。优化结果对比初始模型,在静态性能方面,刚度模态得到增加,质量减重17.2%;在安全性能方面,8个试验点伤害值都得到明显下降,其中5个点伤害值下降15%以上。

3) 本研究的优化方法和思路对发动机罩系统的研究设计提供理论依据,也可以为新材料在汽车上运用提供参考。

NOTES

*通讯作者。