1. 引言

矩形管道在工业与农业上应用极其广泛,如在铝制易拉罐中的气动传输系统中 [1] [2] 。影响该气动传输系统中效率的因素很多,最为重要的一个因素就是气动分流。矩形管道内的气流速度分布的不均匀性将会影响该传输系统的效率。此外气流的流速以及管道进风口面积大小也会影响到管道的变形。因此,研究矩形管道内的流体数值模拟以及结构场分析是十分有必要的。

管道内的流体数值模拟研究是流体动力学的关键研究方向之一,到目前为止以后很多的研究员进行了大量的实验研究 [3] [4] 。在管道的设计中,气流在管道内的流场十分复杂。目前对管道内流体数值模拟的研究,国内外的研究员做了大量的仿真工作。王世忠 [5] 等对输液管道进行流固耦合分析采用反对称矩阵方法。杨向龙 [6] 等基于商用FLUENT软件和自主研制的有限元程序,建立了三维弹性薄膜结构和黏性流体耦合的有限元模型并进行分析,鄢奉林 [7] 对汽车排气管道进行了气-固耦合有限元分析。

鉴于此,本文利用Workbench软件,选用Realizable k-ε湍流模型来对矩形管道进行数值模拟以及结构场分析,旨在为矩形管道的结构优化提供依据。

2. 计算方法

2.1. 流体控制方程

本次主要的研究对象是空气在矩形管道内的流体数值模拟分析,假设它可以看作不可压缩的流体,所以在直角坐标系下的质量守恒方程为:

式中,ρ为流体密度;xi为在i方向上的坐标分量;ui为i方向上的速度。

流体在运动过程中也遵守动量守恒方程,动量守恒方程的表达式为:

式中,p为压强;μt为分子黏性;μi为湍流黏性。

2.2. Realizable k-ε模型的湍动能运输方程以及湍流耗散率方程

经过计算的雷诺系数大于2320,因此流体的形态是湍流。

湍动能运输方程为:

湍流耗散率方程为:

式中,Gk为由平均速度梯度产生的湍流动能;Gb为由浮力影响产生的湍流动能;YM为扩散产生的波动; C1ε,C2,C3ε为模型常数。

2.3. 流固耦合方程

式中:

和

分别为流体和固体应力;

和

分别为流体和固体单位方向向量;

和

分别为流体和固体位移。

3. 数值计算

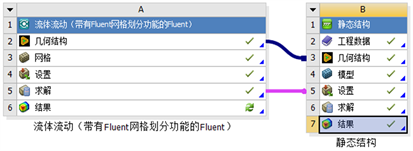

如图1所示是矩形管道仿真分析流程图。首先对仿真对象进行三维建模进行前处理并且导入ANSYS中进行网格划分,然后设置流体模型的边界条件以及结果结算。将模型结果导入Workbench进行4面体网格划分,在进行静力分析,将流体计算结果作为载荷导入Workbench进行流固耦合分析,得出等效应力以及总变形等结果。

Figure 1. Flow of fluid-structure coupling analysis

图1. 流固耦合分析流程

3.1. 物理模型以及基本参数

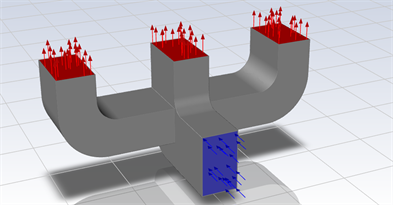

如图2所示是矩形管道的物理图模型。

Figure 2. Physical model diagram of rectangular pipeline

图2. 矩形管道的物理模型图

矩形管道材料为铝合金,流体介质为空气,具体参数如表1所示。

Table 1. System resulting data of standard experiment

表1. 标准试验系统结果数据

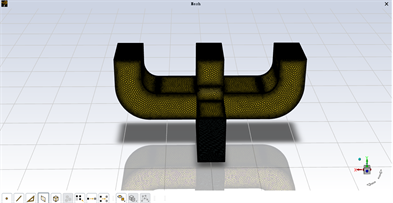

3.2. 网格划分

将模型进行流体前处理。对矩形管道进行网格划分的时候选择Mosaic网格划分。Mosaic网格可以通过减少网格面数量、更高质量的网格和高效的并行可扩展性来加速网格划分流程。Mosaic网格划分技术能够实现不同网格类型之间的多面体连接。马赛克网格总数为1,127,221个,网格划分图如图3所示。

Figure 3. Fluid grid diagram based on “Mosaic” technology

图3. 基于“马赛克”技术的流体网格图

将模型进行结构场前处理。对矩形管道进行网格划分的时候选择4面体网格划分。4面体网格可以对复杂几何适应性好,多用于自由网格划分,可以快速生成网格。4面体网格划分图如图4所示。

3.3. 边界条件

采用速度进口作为矩形通道入口的边界条件,其中流体流速定为18 m/s。而将压力出口设定作矩形通道出口的边界条件,设压力值为零,并且外部环境的压力与一个标准大气压相符。

3.4. 计算方法

在FLUENT Meshing创建的马赛克网格在传递至分析解算阶段时,运用了建立在压强基础上的解算器来执行运算。流动介质的摩擦影响透过较为贴近现实的k-ε模型(即Realizable k-ε)进行仿真,同时扩展性的壁面函数帮助模拟了壁面的影响。此类模型搭配让我们能够更精确地推断流动特性。为保障仿真数据的精确性,在分离动量与热能方程式时,均采取了二阶迎风格式,而在速度场和压强场的耦合计算中,线性方法被采纳以插值压强,并使用了SIMPLEC策略以增进计算速率。

4. 数值结果与分析

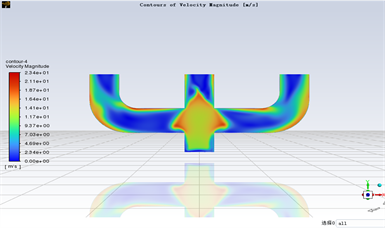

4.1. 流场分析

根据图5速度迹线图可以得知流体在矩形管道的流体流速的大体了解。矩形管道的流体从入口进入矩形管道后流体主要先从中间的出口流出,在流出的期间流体会在管道内的两侧形成涡流。在中间出口没有流体后,管道两侧的涡流会渐渐消失进而通过管道两侧的出口快速流出。

根据图6的压力云图可知,矩形管道进口处的压强明显高于矩形管道三个出口处的压强,压强从进口到出口的变化趋势呈下降趋势。主要由于矩形导管内弯道弧度所致,在离心力影响之下,流体在管道中流动时向导管的外部施压,因而导致管弯内部的压强低于外部。

根据图7描绘的中间切面速度云图以及图8描绘的速度矢量分布图中明确看出,流体在穿越曲管时其速度自管道内测渐变至外侧过程中逐步降低。这一变化趋势主要由于受曲管产生的离心力影响所致。

Figure 7. Middle section velocity cloud image

图7. 中间切面速度云图

4.2. 结构场分析

根据图9等效应力图可以看出,最大应力压力在矩形管道的内的拐角处。这主要是因为在气体从进口到出口期间在管道内部的涡流所导致的。根据图10总变形图可以看出,矩形管道在5 mm壁厚的情况下发生了微小的变形最大变形量为0.359 mm。

5. 结论

本文通过利用SolidWork软件对矩形管道进行三维建模,运用FLUENT软件对矩形管道进行流体的数值模拟和结构场分析。通过计算获取了介质(空气)流过弯管时的压力场分布图及速度矢量分布图,从而使介质的压力与速度变化得以直观呈现,进而得到压力与速度从进口到出口的速度变化趋势。通过计算获得等效应力图以及总变形图为矩形管道的结构优化提供有效依据。