1. 引言

随着汽车工业的快速发展,汽车工业面临的能源短缺、环境污染等一系列问题日益突出,节能环保型汽车成为21世纪汽车工业发展的必然趋势,其中汽车轻量化是关键因素之一。为实现汽车节能降重的目的,结构材料中钢铁等材料所占比例将逐步下降,有色金属、陶瓷材料、复合材料等新型材料的用量将逐步上升。世界铝业协会的报告指出,汽车自重每减少10%,燃油消耗可降低6%~8%;巴斯夫公司统计指出,车重每减轻100 kg,每100 km油耗可降低0.4 L,CO2排放量减少1 kg [1] 。因而,汽车轻量化是实现节能减排、降低油耗效果的有效途径。采用聚合物基复合材料是当前汽车轻量化的重要措施之一。若用比重仅有1.6 g/cm3的复合材料代替比重7.80 g/cm3的钢质零件,可使汽车构件减重40%~60% [2] 。

福特公司2007年所做的研究报告称,复材可将零部件种类减为原来的8%,加工费用相对钢材降低60%,粘结费用相对焊接减少25%~40%。同时,复材模具费只约占钢制件模具的10%~20%,成本降低更加显著 [3] 。现在,无论是欧、美、日等汽车工业发达国家,还是中国、巴西和印度等汽车工业快速发展中国家,都已在汽车制造中大量采用汽车复合材料,主要应用范围也从内饰件、车身面板、车门、车窗等非结构件发展到传动轴、板弹簧等结构件、半结构件。

本文介绍了聚合物基复合材料的特点,总结了近年来复合材料在汽车行业的应用现状及发展前景。

2. 聚合物基复合材料分类及特点

聚合物基复合材料又称纤维增强复合材料,由短切、长切或连续纤维与热固性或热塑性树脂基体复合而成,是目前制造技术比较成熟且应用最为广泛的一种复合材料。聚合物基复合材料通常按照增强纤维类型、基体材料类型、分散相形态进行分类 [4] 。

1) 按照增强纤维类型分类

按照增强纤维类型分为碳纤维复合材料、玻璃纤维复合材料、芳纶复合材料、硼纤维复合材料、玄武岩纤维复合材料、混杂纤维复合材料等。

2) 按照基体材料类型分类

按照基体材料类型分为热固性树脂基复合材料和热塑性复合材料两种。

3) 按照分散相形态分类

按照分散相的形态可分为连续纤维增强复合材料、片状增强复合材料、短纤维增强复合材料、颗粒增强复合材料。

聚合物基复合材料,具有高比模量、耐腐蚀等优异的力学特性和热物理性能、化学稳定性、阻尼减震降噪性等一系列金属材料所无法比拟的优良性能,并具有可设计性强、可大规模整体成型等一系列优点,在汽车制造业中得到广泛应用 [5] 。

3. 复合材料在国内外汽车工业上的应用

自从1953年世界上第一部FRP汽车——GM Corvette制造成功以后,聚合物基复合材料即成为汽车工业的一支生力军。20世纪70年代开始,由于片状模压成型(SMC, Sheet Molding Compound)、块状模压成型(BMC, Bulk Molding Compound)材料的成功开发和机械化模压技术的应用,汽车玻璃纤维增强复合材料发展得到快速发展。以SMC、BMC制造工艺为代表,主要用于汽车的汽车内饰件和防腐蚀外护板件,也有少量用于汽车的结构件和半结构件;随着环保和轻量化、节能等需求,复合材料原材料以及工艺制造和装备的不断进步,汽车复合材料构件的制造成本降低、生产效率提高,以玻璃毡增强热塑性树脂成型工艺(GMT, Glass Mat Reinforced Thermoplastics)、长纤维在线模压成型工艺(LFT-D, Long Fiber Reinforced Thermoplastics-Direct processing)、树脂注射成型(RTM, Resin transfer molding)为代表的高性能复合材料得到了迅猛发展,主要用于汽车的车身、车身地板、车门、轮毂等结构件和半结构件。

3.1. 复合材料在国外汽车上的应用

统计显示,全世界平均每辆汽车的塑复材用量在2000年就已达105千克,约占汽车总重量的8%~12%。而发达国家汽车平均使用量为120千克,占汽车总重量的12%~20%。预计到2020年,发达国家汽车平均复材用量将达到500千克/辆以上 [6] 。复合材料在国外汽车车身覆盖件、内饰件等半结构件开发与制造得到广泛应用,主要是以SMC、GMT等短切玻璃纤维增强复合材料构件为主,包括车顶板、后备箱盖板、车备胎仓、保险杠、内饰板和车前端等。近年来,复合材料在轿车上的覆盖件及内饰件应用见表1所示。

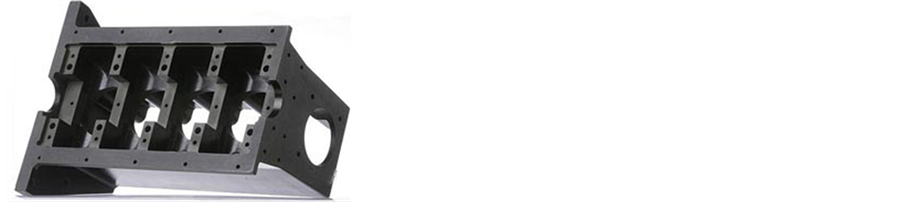

由于玻璃钢存在刚度不足的缺点,不能用于主承力结构,高性能的连续碳纤维复合材料正在引发全球汽车制造业一场新的技术革新。BMW M3 CSL碳纤维车顶是在BMW汽车公司的Landshut工厂中的第一条高自动化的碳纤维车身零部件加工生产线上制作而成,相比钢制车顶,其重量减轻了约6 kg,相当于钢制车顶重量的一半。Polimotor Research Inc. 公司开发了一种新的、轻巧、碳纤维复合材料四缸发动机缸体(如图1所示),采用东邦耐克丝碳纤维被选为环氧树脂基增强材料,采用模塑成型工艺,使用低成本的加工材料,循环时间比传统的碳纤维复合材料的成型方法更快,模具工具成本减少50%,碳纤维复合材料缸体比合金的重量轻20磅,新发动机缸体重量比铝的轻45%~50% [7] 。

宝马2013年推出首款i3电动车以及其后推出的i8跑车的整个车身结构都是由碳纤维材料制成,采用RTM进行高压树脂注射技术,将成型时间控制在10分钟内;在整车组装方面,宝马采用新的自动化接合技术,极大提高了生产效率。宝马i8 Spyder概念车的重量仅为1630公斤,能够比传统新能源汽车减轻250~350公斤(如图2所示)。

复合材料在国外大型客车中也得到进一步的拓展应用,应用部件包括前后围、前后保险杠、翼子板、轮护板、踏步围板、行李箱门板、裙板(侧围板)、后视镜、仪表板、仓门板、空调顶置壳体等 [8] 。荷兰人甚至研制了一个全复合材料超级巴士(如图3所示),该车15 × 2.5 × 1.5 m,可乘24人,双侧各有8个门上下方便,其主用材为T700-12K/环氧树脂,采用真空辅助树脂熔塑法成形。

3.2. 复合材料在国内汽车工业上的应用

我国汽车复合材料应用始于美系、日系等引进车型上,奇瑞、吉利、长城等自主品牌也在自主开发的一些车型上近几年也取得了长足进步。复合材料在国内汽车中的部分应用实例见表2。

自2009年的哥本哈根会议,“低碳经济、新能源”成为世界各国都关注的焦点。作为汽车消费大国的中国,新能源汽车的生产和使用必将成为未来的发展趋势,这就给了国内汽车轻量化一个机遇,同时也是复合材料汽车零部件借势发展的一个巨大市场。上汽采用轻质GMT复合材料制备顶棚内饰板(如图4所示),可实现减重20%~30%,综合成本可降低约20元/件。上汽大通校车顶凸台采用SMC材料,减重14 kg,重量较原有钣金件降低60% [9] 。

近年来,复合材料零部件在国内客车及载货汽车的应用,也有不少成功案例。比如,南京依维柯都灵V系列车的SMC豪华面罩、后行李厢门、BMC前大灯和雾灯、FRP后围等构件、一汽集团解放J5、J6系列的SMC前保险杠、前围面板、导流罩等;中国重汽华沃系列的SMC前端面板、脚踏板、门下装

Table 1. Applications of composite materials on automobile in foreign

表1. 国外汽车复合材料的应用

Figure 1. Carbon fiber composite engine block

图1. 碳纤维复合材料发动机缸体

Figure 2. Carbon fiber frame of BMW i series

图2. 宝马i系列碳纤维车架

饰板和侧护板等;陕汽德龙系列的SMC面罩、保险杠、脚踏板、左右护栏板和导流罩等 [10] 。国内首辆自主研发的复合材料车厢自卸车如图5所示,车身长度达到8.6米,但车身自重仅为4.8吨,其载重能力可达50吨,与传统的金属车厢运输车重量减轻了29%左右。

近年来,聚合物基复合材料在客车及载货汽车领域应用有所增加,而且SMC、LFT-D工艺正逐步替代传统手糊工艺,而且以短切纤维增强复合材料为主,连续碳纤维复合材料国内汽车厂家应用案例较少。

4. 复合材料在国内汽车工业中应用展望

据统计显示,2008年我国汽车总产量为1000万辆,2010年已经1800万辆,计划2015年达到2500万辆 [11] 。巨大的市场需求不仅使中国成为继美国之后的世界第二大汽车消费市场,还成为仅次于美国和日本的世界第三大汽车生产国。汽车轻量化的发展趋势,对汽车复合材料提出了更高的要求,在减轻自重的同时,更要提高性能。

随着SMC、LFT、RTM等低成本、快速成型制造技术及装备的迅速发展,大大降低了汽车复合材料的工艺及制造成本,促进了汽车复合材料的发展和应用。复合材料从制备简单的SMC后保险杠背衬、后备胎箱、车灯反射罩以及发动机罩板等汽车非承力零件逐渐发展到制备复合材料高性能汽车板簧及全复合材料轮毂等承力构件。复合材料的增强材料也从玻璃纤维向高性能的碳纤维和芳纶纤维以及复合纤维发展,这些高性能材料的使用,大大改善了复合材料的结构性能,加速了复合材料在汽车工业更为广泛的应用。比如,整体碳纤维轮毂每个仅重6.81~8.17 kg,其质量比铝合金轮毂轻40%~50%,可大幅提高

Table 2. Applications of composite materials on automobile in domestic

表2. 复合材料在国内汽车中的部分应用实例

Figure 5. The truck with composite box

图5. 复合材料箱体运输车

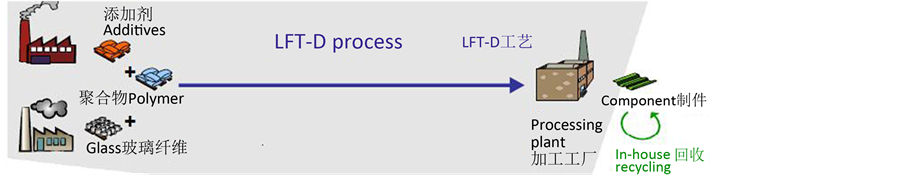

(a) LFT-D process

(a) LFT-D process (b) GMT process

(b) GMT process

Figure 6. A specimen for LFT-D process and GMT process

图6. LFT-D成型工艺和GMT成型工艺的示意图

汽车燃油效率;用碳纤维复合材料取代钢材制造车身和底盘,可减轻质量68%,油耗下降40% [12] 。

聚合物基复合材料经过四十多年的研究、应用和发展,在航空航天领域已经取得了长足的进步,但是在汽车中的应用目前存在一些技术障碍和问题急需研究解决。除了成本因素外,复合材料的生产和制造不同于金属材料,无论是结构设计、材料选择还是工艺制造均缺乏经验和数据积累,也缺少新的设计标准。特别是在复合材料成型工艺方面,现有的工艺原则上均可用于汽车工业,但是除考虑制件的力学性能外,工艺的成型效率和制造成本同样影响着复合材料在汽车上的应用。目前,模压成型工艺在汽车复合材料制造工艺中应用最为广泛。模压成型工艺的生产效率高,便于实现专业化和自动化大批量生产;能一次成型结构复杂的制品,无需二次修饰;产品尺寸精度高,重复性好。目前,引擎盖、车门、后厢盖、后举门、车门中间承载板、座椅骨架和底部护板等汽车部件均采用模压成型工艺制作而成 [13] 。

在提到模压成型工艺技术时,特别要提到近年来在汽车复合材料行业中最受关注和市场成长最快的LFT-D成型工艺(如图6(a)所示)。LFT-D成型工艺是长纤维增强热塑性复合材料在线直接生产制品的一种工艺技术,将设计好比例的树脂、添加剂以及长纤维在专用设备中进行混合,将混配好的原料送入双螺杆挤出机中制成坯料后经传输装置送入冲压模压单元,直接快速成形成品 [14] 。与传统GMT成型工艺(如图6(b)所示)相比,LFT-D成型工艺省略了半成品制备步骤,因而大幅度提高生产效率,比传统工艺成本低20%~50%。与同类材料成形工艺相比,其制品的抗冲击性能提高大约40%~60%。LFT-D成型工艺包含材料复合工艺、冲压模压工艺、数控化设备等关键难点,欧洲已成功应用20多年,目前国内尚未系统攻克。机械科学研究总院先进制造技术研究中心针对汽车等领域对轻量化技术的重大需求,组织材料、工艺、设备等多学科力量,开发研制具有自主知识产权LFT-D成套技术,为复合材料替代金属结构件提供了一定的技术保障。

5. 结束语

先进复合材料历经多年的研究发展,已在技术上取得了长足的进步,积累了丰富的设计、制造、应用方面的经验,这为复合材料在汽车领域的应用提供了强有力的技术支撑和前提条件。随着大量高性能复合材料开发以及节能减排的需求,应用于汽车部分的复合材料数量不断增加,应用范围涉及汽车的车身内、外饰件以及部分半结构件和结构件,为汽车工业的轻量化做出了巨大的贡献。