1. 引言

随着煤矿开采深度、开采强度的增大,安徽两淮煤田受奥灰岩承压水的威胁日益严重,特别是含断层煤层底板承压的情况。已有学者对这方面进行多次研究:彭苏萍等 [1] 根据工作面开采方向与正断层倾向之间的关系,分析断层在采动过程中的力学行为和运动规律;吴基文教授 [2] [3] [4] 运用FLAC3D模拟研究了在相同地质和采矿条件下,断层倾角、工作面推进方向和断层倾向不同、断层切割深度对底板采动效应的影响;李凯等 [5] 建立弹塑性多孔介质渗流应力耦合模型,分析了采动影响下承压采场底板断层活化的影响规律;冯启言教授等 [6] 利用岩石力学及渗流力学理论,分别模拟了无断层和有断层条件下煤层底板采动破坏带的演化规律,重点讨论了断裂深度及断层空间位置对底板破坏的影响;黄存捍等 [7] 根据岩石剪切破坏的极限平衡条件导出隔水层破坏的临界水压公式,基于临界水压公式分析了断层倾角、内聚力和断层煤柱宽度底板隔水层破坏的影响规律;陈秀艳等 [8] 采用FLAC3D软件模拟研究含断层煤层工作面先期开采顺序对底板采动破坏规律的影响;另有李连崇等 [9] 基于对采动岩体流固耦合作用的力学响应以及底板岩体强度退化机制的认识,针对承压水体上采煤的岩体力学模型,对底板隔水岩体的长期强度特征进行了分析,等等。同时有不少科研工作者在底板破坏的实践监测技术方面做出了很大的贡献,如陆银国等 [10] 。

目前在断层要素以及工作面开采工艺对含断层煤层底板采动应力分布和底板破坏特征的研究成果较多;但对于断层影响下,不同顶板岩体结构对底板采动效应的影响研究很少涉及。针对上述问题,本文运用FLAC3D软件建立断层条件下,不同顶板岩体组合结构的底板采动效应数值计算模型,探讨了不同顶板岩体结构组合条件下,含断层煤层底板应力分布、位移以及破坏深度变化规律,为承压水上含断层煤层的安全开采提供依据。

2. 模型研究

2.1. 顶板结构与断层概况

以安徽两淮煤田含断层煤层突水受灾矿井普遍特征为例,根据实际地质及水文地质条件进行概化处理,煤层工作面埋深569 m,采高3 m,底板隔水层总厚80 m。

为保证模拟的尺度,选择建立400 m * 1 m * 203 m的网格模型。煤层工作面底板为40 m厚的软–硬岩性组合;底板下为厚40 m的灰岩层;顶板总体厚度120 m,将其理想化平分为三层,共分为软–硬–软、硬–软–硬、均质硬岩和均质软岩四种不同组合结构类型。顶板岩性组合类型见图1。

由弱化法建立断层,对模拟区域进行数学统计分析,从而统计出断层结构面分布的网格单元,并且对这些单元进行单独赋值,根据经验,一般取泥岩力学参数的1/20作为弱化单元的力学参数,使其与周围岩体明显不同,以此来达到对断层模拟的目的。模拟断层为正断层,断层倾角为70˚,断层带宽2 m,上下盘断距为6 m。断层横跨整个模型,于水平方向229.12 m处切过煤层工作面底板。工作面位于断层上盘,故对断层上盘X方向及煤层工作面底板软–硬岩层组合Z方向分别做加密处理,以便分析研究工作面底板应力分布及破坏情况。

2.2. 计算参数及边界条件

本次模拟采用的物理力学参数见表1。

运用FLAC-3D软件自带的摩尔–库伦本构模型进行数值计算,摩尔–库伦屈服准则表达式为:

(1)

Figure 1. Four types of roof composite structures

图1. 四种顶板组合结构类型

Table 1. Value of simulated coal and rock parameters

表1. 模拟煤与岩石参数取用值

其中,

式中:

——抗拉强度,

;

、

——最大和最小主应力;

、

——材料的粘聚力和内摩擦角;

——三轴压缩强度与破坏面正应力差值,当

= 0时,材料产生剪切破坏;

——最小主应力与抗拉强度差值,当

= 0时,材料产生拉伸破坏。

在模型块体的前、后和左、右边界,采用零位移边界条件,处理结果:前后和左右边界取u = 0,v ¹ 0 (u为x方向位移,v为y方向位移),即单约束边界;下部边界取u = v = 0,为全约束边界。

原始应力场为自重应力场,垂直向下的重力加速度为9.8 m/s2。模型顶面岩土层自重压力由补偿荷载代替,根据其岩土自重施加垂直方向上的均布荷载10.5 MPa。

2.3. 监测点布置

模拟煤层开采工作面位于断层上盘,掘进起始点距断层129.12 m,分五次共掘进100 m,为了更好的反应底板破坏程度及其应力场数值变化,在采掘巷道下方10 m和20 m深处分别布置一条测线,在测线水平方向90~210 m范围内共布置测点50个,相邻测点间距为5 m (如图2)。监测量包括垂向位移量、破坏深度、垂向应力。

3. 数值模拟结果与分析

3.1. 底板破坏深度分析

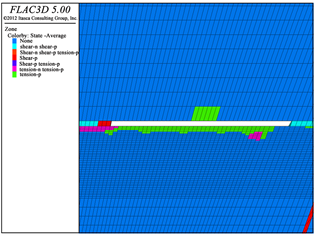

断层影响下,四种顶板岩性组合类型的煤层底板破坏深度分布情况如图3系列所示:

在断层影响下,对四种不同顶板岩性组合类型的工作面煤层底板破坏深度进行对比,可以看出:随着采掘向前推进4~5 m时,底板开始产生破坏,且在X方向185 m左右处破坏深度达到最大。

顶板为硬软硬与均质硬岩组合岩层时,工作面底板中间部分普遍破坏深度为3 m,较为均匀;两者分别于X方向185.5 m和184 m处取得最大破坏深度,且最大破坏深度均为6 m,亦是相差不大。

顶板为软硬软与均质软岩组合岩层时,工作面底板中间部分破坏深度时有波动,但均在3~4 m左右徘徊;前者在X方向185.5 m处取得最大破坏深度7 m,后者于X方向180.5 m处取得最大破坏深度9 m。

不同顶板岩层组合结构的底板破坏深度有差异,顶板为硬软硬和均质硬岩组合类型时,底板破坏深度相对较小;顶板为软硬软和均质软岩组合类型时,底板破坏深度相对较大。

(a) 软–硬–软组合顶板

(a) 软–硬–软组合顶板  (b)硬–软–硬组合顶板

(b)硬–软–硬组合顶板  (c)均质硬岩组合顶板

(c)均质硬岩组合顶板  (d)均质软岩组合顶板

(d)均质软岩组合顶板

Figure 3. Failure depth distribution of coal seam floor under four kinds of Combined Roof Structures

图3. 四种组合顶板结构的煤层底板破坏深度分布

3.2. 剪应力分析

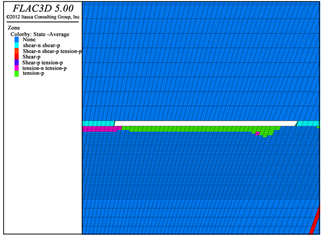

断层条件下,四种顶板岩性组合类型的煤层底板剪应力分布云图如图4系列所示。

由图4分析可知:随着工作面向前推进,四种顶板组合类型的煤层底板均于X方向102 m,Y方向77.8 m处左右取得最大剪应力值,按上图分类排列分别是6.94 MPa,7.4 MPa,6.91 MPa,6.95 MPa,即硬软硬顶板组合的底板最大剪应力值最大,另三种类型最大剪应力值相比差距很小;且3 MPa以上应力集中范围总体上呈上窄下阔的葫芦状。

顶板为软硬软和均质软岩组合时,其应力分布云图范围相差较小,剪应力大于5 MPa集中在X方向99.4~104.2 m,垂向深度0~6.7 m范围内;剪应力大于4 MPa主要分布在X方向98~105.4 m,垂向深度0~13.6 m以及X方向96.6~109.8 m,Y方向46.6~58.5 m两个区域范围内。

顶板为硬软硬和均质硬岩组合时,其应力分布范围相差较小,5 MPa以上应力大致集中分布水平方向99~104.4 m范围,垂向深度为0~9 m;4 MPa以上应力集中区域X方向宽度约为93.7~111.6 m,Y方向高度约为0~44.4 m。和前者相比,其5 MPa以上和4 MPa以上应力分布区域范围相对较小。

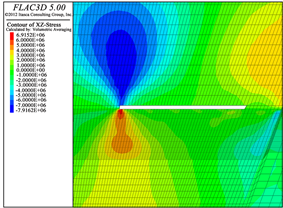

3.3. 垂向应力分析

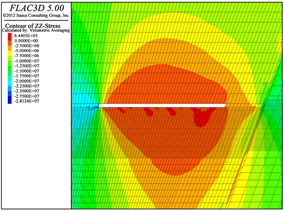

断层作用下,四种顶板岩性组合类型的煤层底板垂向应力分布如图5系列所示。

煤层工作面采空后,底板岩层存在向上和向下垂向应力,其整体范围云图呈漏斗状,且向下垂向应力分布较广(图6)。

(a) 软–硬–软组合顶板

(a) 软–硬–软组合顶板  (b) 硬–软–硬组合顶板

(b) 硬–软–硬组合顶板  (c) 均质硬岩组合顶板

(c) 均质硬岩组合顶板  (d) 均质软岩组合顶板

(d) 均质软岩组合顶板

Figure 4. Shear stress distribution of coal seam floor under four kinds of Combined Roof Structures

图4. 四种组合顶板结构的煤层底板剪应力分布

(a) 软–硬–软组合顶板

(a) 软–硬–软组合顶板  (b)硬–软–硬组合顶板

(b)硬–软–硬组合顶板  (c)均质硬岩组合顶板

(c)均质硬岩组合顶板  (d)均质软岩组合顶板

(d)均质软岩组合顶板

Figure 5. Vertical stress distribution of coal seam floor with four composite roof structures

图5. 四种组合顶板结构的煤层底板垂向应力分布

Figure 6. Vertical stress variation trend at 10 m and 20 m at working face

图6. 工作面下10 m和20 m处测点垂向应力变化趋势

均质硬岩组合顶板的底板向上垂向应力深度为0~16 m,最大值为0.53 MPa,于底板后74.8 m处取得;最大向下垂向应力为28.1 MPa,位于采掘工作面左端点处。其底板向上垂向应力深度区域最小,最大向上垂向应力和最大向下垂向应力值在四种顶板组合类型中亦是最小。

均质软岩顶板组合结构底板向上垂向应力深度区域为0~22 m,最大值为1.09 MPa,位于工作面后74.8 m处;向下垂向应力最大值为31.5 MPa,位于工作面左端向外0.2 m处。其底板向上垂向应力深度区域最大,最大向上垂向应力值和最大向下垂向应力值在四种顶板组合类型均是最大。

当顶板为软硬软岩层组合时,底板向上垂向应力深度范围为0~21 m,最大值为0.88 MPa,位于工作面后75 m处;向下垂向应力最大值为30.4 MPa,位于工作面左端外0.2 m处。

而顶板为硬软硬岩层组合时,底板向上垂向应力深度为0~18.9 m,最大值为0.73 MPa,位于工作面后75 m处;向下最大垂向应力为30.1 MPa,位于工作面左端点处。顶板为软硬软和硬软硬组合类型的底板的最大垂向应力值和向上垂向应力深度区域范围大小位于均质硬岩和均质软岩组合顶板类型之间。

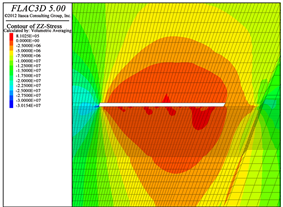

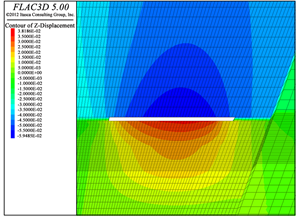

3.4. 垂向位移分析

断层影响下,四种顶板岩性组合类型的煤层底板垂向位移分布情况如图7、图8系列所示。

四种顶板岩性组合类型的底板垂向位移变化云图对比知:四种组合类型中的底板岩层垂向位移均大于零。

顶板为软硬软岩性组合时,最大垂向位移为0.038 m,位于工作面后79.5 m处取得;位移量大于0.03 m的区域为X方向134.8~187 m,Y方向74~80 m;位移大于0.02的区域集中在水平方向112.5~191.5 m,底板下0~24 m范围内。

顶板为硬软硬岩性组合时,最大垂向位移为0.035 m,于采掘煤层后61 m处取得;位移量大于0.03 m的区域为水平方向138.6~186 m,底板下4.5 m范围;大于0.02 m位移主要集中在水平114.6~191 m,竖直60~80 m区域内。

顶板为均质硬岩组合类型时,随着工作面向前推进60.8 m,取得最大垂向位移为0.038 m;位移大于0.03主要位于X方向123.5~187 m,Y方向71~80 m范围内;大于0.02 m的垂向位移分布在水平方向108~192 m,垂向深度30 m范围内。

顶板为均质软岩组合类型时,于水平方向179.5 m处取得最大垂向位移为0.043 m;在水平方向177.1~181.8 m,垂向深度0~1 m范围内位移量大于0.04 m;0.03 m以上位移量主要分布在X方向131.4~187.7 m,Y方向72~80 m区域内;位移量大于0.02 m则位于X方向111.8~191.7 m,垂向深度0~27 m范围内。

由上分析可知,均质软岩顶板组合的底板垂向位移变化最为剧烈,最大垂向位移量最大,硬软硬岩性组合顶板的底板最大垂向位移最小,而软硬软和均质硬岩顶板组合的最大垂向位移相等;均质硬岩顶板组合类型的底板垂向位移量在0.03 m以上和0.02 m以上的区域范围最大,相反硬软硬岩性组合顶板类型的底板对应垂向位移量的区域范围最小,另两者则相差不大。

(a) 软–硬–软组合顶板

(a) 软–硬–软组合顶板  (b) 硬–软–硬组合顶板

(b) 硬–软–硬组合顶板  (c) 均质硬岩组合顶板

(c) 均质硬岩组合顶板  (d) 均质软岩组合顶板

(d) 均质软岩组合顶板

Figure 7. Vertical displacement distribution of coal seam floor under four kinds of Combined Roof Structures

图7. 四种组合顶板结构的煤层底板垂向位移分布

Figure 8. Vertical displacement trend of measuring points at 10 m and 20 m under working face

图8. 工作面下10 m和20 m处测点垂向位移变化趋势

4. 结语

1) 均质软岩顶板组合结构的底板破坏深度最大为9 m,底板中部普遍破坏深度为3~4 m,略大于其他三种顶板类型底板;最大剪应力值为6.95 MPa,只小于硬软硬组合顶板结构的底板最大剪应力值;最大向上垂向应力值为1.09 MPa,最大向下垂向应力值为31.5 MPa,均为四种类型中的最大值;其垂向位移变化最为剧烈,最大垂向位移为0.043 m,为四种类型中最大值。其底板破坏程度最大。

2) 均质硬岩顶板组合结构的底板破坏深度最小为6 m,底板中部普遍破坏深度为3 m;最大剪应力值为6.91 MPa,为四种类型中最小值;其最大向上垂向应力和最大向下垂向应力分别是0.53 MPa和28.1 MPa,亦是最小量;与其他三种顶板类型的底板垂向位移相比,其垂向位移为0.038 m,亦是不大。其底板破坏程度最小。

3) 硬软硬顶板组合结构的底板破坏深度最小为6 m,底板中部普遍破坏深度为3 m;最大剪应力值为7.4 MPa,为四种顶板类型中最大值,但分布范围面积较小;其最大向上垂向应力和最大向下垂向应力分别是0.73 MPa和30.1 MPa,位于前两者之间;最大垂向位移为0.035 m,为四种类型中的最小值。其底板破坏程度位于前两者之间。

4) 软硬软顶板组合结构的底板破坏深度为7 m,底板中部普遍破坏深度为3~4 m;最大剪应力值为6.94 MPa,向上和向下最大垂向应力分别是0.88 MPa和30.4 MPa,最大垂向位移为0.038 m。在四种顶板组合结构类型中,其底板各项参数均不是最大或最小,底板应力分布和破坏深度与硬软硬顶板组合结构的底板类似。

基金项目

国家自然科学基金面上项目(51474008)。