摘要: 非金属及复合材料管材具有耐腐蚀性能优异、抗结垢结蜡性能好、重量轻、后期维护费用低等优点,已成为油田管道腐蚀问题的重要解决途径之一。由于以小尺寸理化试验为主的非金属管产品质量评价技术存在评价试验不完整、不准确、无法模拟非金属管实际工况应用情况等缺陷,导致在实验室小尺寸评价通过的非金属管产品在油田现场服役过程中频繁出现服役寿命缩短、服役失效等问题,给油田正常生产带来严重后果。项目组通过大量试验验证,开发了能够准确评价非金属管产品质量和实际应用性能的系列全尺寸试验评价方法,包括了全尺寸耐气体渗透性能、弯曲–拉伸–扭转等多物理场复合载荷性能、抗外压挤毁性能及抗结垢结蜡性能等4项评价新技术,解决了在实验室进行模拟工况的全尺寸试验的难题。

Abstract:

Non-metallic and composite pipe materials have the advantages of excellent corrosion resistance, good scale and wax resistance, light weight, low maintenance cost, etc., and have become one of the important ways to solve the corrosion problem of oil field pipelines. Due to the defects of the quality evaluation technology of non-metallic pipe products mainly based on small-scale physical and chemical tests, such as incomplete and inaccurate evaluation tests, and inability to simulate the actual working conditions of non-metallic pipes, the non-metallic pipe products passing small-scale evaluation in the laboratory frequently have problems such as shortened service life, service failure, etc. in the field service process of the oilfield, which brings serious consequences to the normal production of the oilfield. Through a large number of tests, the project team has developed a series of full-scale test evaluation methods that can accurately evaluate the quality and practical application performance of non-metallic pipe products, including four new evaluation technologies, namely full-scale gas permeability resistance, bending-tensile-torsion and other multi-physical fields composite load performance, external pressure collapse resistance and anti-scaling and wax deposition performance, and solved the problem of the full-scale test under simulated working conditions in the laboratory.

1. 前言

随着石油天然气勘探开发力度、油田介质环境日益复杂苛刻,以及国内油田逐渐进入开发中后期,钢质管道腐蚀问题愈发严重,给油田的安全生产带来极大风险 [1] 。具有耐腐蚀性能优异、抗结垢结蜡性能好、重量轻、后期维护费用低等优点的非金属及复合材料管,是油田管道腐蚀问题的重要解决途径 [2] [3] [4] 。当前,非金属管在地面管网用量占所有地面集输管线的10%以上,且以每年10%的速度快速增加,大大促进了非金属管产品种类的拓展和应用技术的进步。非金属管的大量应用对保障国家能源安全具有重要的战略意义 [5] [6] 。但是,由于以小尺寸理化试验为主的非金属管产品质量评价技术存在评价试验不完整、不准确等严重缺陷 [7] [8] ,导致在实验室评价“合格”的非金属管产品在油田现场服役过程中频繁出现服役寿命缩短、服役仅1年,甚至几个月即出现失效等问题,给油田正常生产带来严重后果。由于缺乏相关配套的检测评价技术,造成的非金属管扩大化应用的盲目性及不确定性,势必会对非金属管安全运行造成隐患 [9] [10] [11] 。因此,油气田用户与生产厂家急需能够准确评价非金属管产品质量,尤其是能够准确评价其全尺寸应用性能的试验评价技术。

本项目为解决非金属管试验评价技术存在严重缺陷这一重大技术难题,针对全尺寸非金属管试验评价技术严重缺失及滞后的现状,本文围绕非金属管在油气田应用的特点,通过大量试验验证,开发了能够准确评价非金属管产品质量和实际应用性能的系列全尺寸试验评价新技术,该试验评价技术能够对油田重视的耐气体渗透性能、长期服役寿命、承受弯曲–拉伸–扭转等复合载荷性能、抗外压挤毁性能、抗结垢结蜡性能等关键性能进行准确评价,有效解决了非金属管产品无法准确评价的重大技术难题。

2. 全尺寸评价新技术

2.1. 全尺寸非金属管耐气体渗透性能试验评价技术

非金属管在输送天然气等气体介质时,被输送气体分子会造成管材起泡失效。因此,检测非金属管的耐气体渗透性能成为避免输气非金属管失效的关键,并可用于输气非金属管内衬层的选择。但是,由于目前的评价技术采用薄膜试样进行测试,与管材成品渗透模型差别较大。本项目模拟非金属管在现场应用的状态,将CH4、H2S等气体通入全尺寸管材后加压,使管材内外形成较大压差,以此表征气体通过管材的渗透量,试验过程可同时测试得到管材在一定温度、压力下的气体渗透系数、渗透量、溶解度系数、扩散系数、体积变化量等性能参数,适用于输氢、油气田输气用非金属管材的气体渗透性评价,全尺寸非金属管耐气体渗透性能试验装备,见图1。采用全尺寸非金属管材气体渗透试验系统,可以研究和评价不同温度下各种气体介质在全尺寸非金属管材中的渗透性能,为新型输气用非金属复合管产品的设计开发、适用性评价以及失效分析提供技术支撑。全尺寸耐气体渗透性能试验评价技术,解决了非金属管应用于天然气输送领域,但对耐气体渗透性能无评价技术的难题。

Figure 1. Test instrument for gas permeability resistance of full size non-metallic pipe

图1. 全尺寸非金属管耐气体渗透性能试验装备

2.2. 全尺寸非金属管拉伸–内压–扭转等多物理场复合载荷试验评价技术

井下及海洋非金属管一般采用卷管法进行铺设(图2),在存储、安装和使用过程中,会承受弯曲、扭转、拉伸、内压、疲劳、高低温等复合载荷。要保证非金属管设计正确,确保制造的非金属管能够满足承受上述复合载荷的安全性,开展全尺寸验证试验成为必不可少的一环。本项目模拟非金属管现场存储或应用状态,以爆破压力临界值符合相关标准要求来确定或验证非金属管材的最小弯曲半径。为进一步模拟井下及海洋非金属管在安装及服役过程中的弯曲、扭转、拉伸、疲劳等载荷,项目组在上述试验系统中设计增加了扭转、拉伸、疲劳、高低温等多物理场复杂载荷加载功能,可实现实际应用状态下非金属管性能的全方位评价,全尺寸非金属拉伸–扭转–内压复合载荷试验装备,见图3。多物理场复合载荷试验评价技术解决了在复杂地形和海洋工况敷设条件下,柔性复合管承受多物理场复合载荷的设计选材和产品质量评价等难题。其中,非金属复合管循环压力评价技术可以解决管道运行过程中的压力波动易造成非金属管材疲劳损伤的问题,高低温拉伸技术实现了对非金属复合连续管高低温交变后机械性能的快速表征。

Figure 2. Bending-tensile-torsional state of non-metallic pipe

图2. 非金属管弯曲–拉伸–扭转状态

Figure 3. The test instrument of tensile-torsional-internal pressure composite load of full size non-metallic pipe

图3. 全尺寸非金属管拉伸–扭转–内压复合载荷试验装备

2.3. 全尺寸非金属管抗外压挤毁性能试验评价技术

井下及海洋非金属管在服役过程中不但受到内压载荷,同时在安装或清管时,会受到外压载荷,因此,要对非金属管的抗外压挤毁性能进行试验评价。目前普遍采用的方法是受压开裂稳定性测试,该小尺寸试验的加载方式和试样状态与实际服役状态差别很大。本项目开发了一种测试管材抗外压挤毁性能的试验技术,试验装备包括测试腔、压力囊、恒温装置、加压装置、监测装置(图4)。测试腔为两端开口的中空管,压力囊沿测试腔的内壁设置一周,压力囊的中间形成条形空间,试样设置在条形空间,恒温装置连接试样,加压装置连接压力囊,监测装置连接试样。基于该装备建立的抗外压挤毁性能试验评价技术,解决了井下及海洋非金属管抗外压性能无法准确评价的难题。非金属复合管挤毁(外压溃)评价技术,主要用于研究和评价海洋非金属管材和井下非金属管材的抗外压性能,明确非金属管的极限外压载荷,为海洋非金属管材和井下非金属管材的结构设计、适用性评价及失效分析提供技术支撑。

2.4. 全尺寸非金属管抗结垢结蜡性能试验评价技术

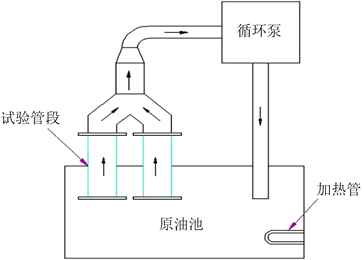

在油田注水以及原油输送过程中,由于压力、温度等环境条件的变化以及流体介质与管材表面的吸附作用,输送介质中的蜡质以及无机盐会沉积在管壁上,形成结蜡结垢层,增大了输送阻力。现有评价非金属管抗结垢结蜡性能的方法为高温高压釜试验。该方法操作繁琐,安全隐患高,试验装置造价昂贵,不具有通用性。本项目针对现有技术的不足,开发了全尺寸非金属管抗结垢结蜡性能的试验评价技术。模拟管材现场应用的状态,将原油等试验介质在试验管段内输送,经过一定的试验时间后,通过试样形貌、重量、尺寸等变化表征管材的抗结垢结蜡性能,并通过流量传感器动态监测管材结垢结蜡情况(图5)。抗结垢结蜡性能试验评价技术,解决了现有小试样高温高压釜试验难以推广应用的现状。全尺寸非金属管抗结垢结蜡性能试验评价技术,替代了常规浸泡小尺寸试样,实现了全尺寸对实物非金属管材结垢结蜡性能的评价。

Figure 4. The test instrument of full size external crush resistance test

图4. 全尺寸抗外压挤毁性能试验装备

Figure 5. Test instrument for anti-scaling and wax deposition performance of non-metallic pipe

图5. 非金属管抗结垢结蜡性能试验装备

3. 结论及建议

本项目开发的全尺寸非金属管系列试验评价新技术及试验装备已广泛应用于各油田非金属管的采购、施工、验收、运行等质量控制过程管理,有效降低了产品质量问题带来的风险,确保选用的非金属管具有良好的适用性,有效降低了后续应用的失效概率,有效降低非金属管失效概率约50%,保障了主要油气田的安全生产,减少了管道失效事故带来的人员伤亡及环境污染问题,获得了显著的经济社会效益。建立的全尺寸非金属管系列试验评价新技术为非金属和复合材料管材发展和规范化应用提供了重大技术支持,核心技术填补了该领域多项空白,有效推动了石油天然气工业的健康、安全、可持续发展。