1. 引言

Cu-Ni合金是通过置换形式形成的固溶体。这两种金属及形成的固溶体都是FCC结构。这种合金具有非常好的机械和化学性质,适用于许多工业技术应用。它在各种环境下(如酸性、碱性、氧化性及还原性环境下)都具有很强的抗腐蚀性能。同时,它们具有较好的导电性、导热性能,可塑性和韧性都比较好。抗腐蚀性能优越的Cu-Ni合金广泛应用于生产各种暴露在酸碱性等环境下的组件,如海水管道、船舶、化学实验设备、泵、阀门、热交换器及许多其他接触腐蚀物品(如有机材料及石油衍生品)的组件。合成Cu-Ni合金的主要方法有机械铣、热化学处理、电化学方法、微乳液技术、电弧等离子体蒸发方法等等。Ghosh等使用电沉积法制备的纳米晶Cu/Ni合金与蒙乃尔400合金相比,其抗腐蚀性能更好;Ahmed等利用微乳液技术制备了CuNi3,CuNi和Cu3Ni等成分含量不同的Cu-Ni合金,研究发现,随着Cu含量的增加,合金的铁磁性减小;Baskaran等 [1] 利用脉冲电沉积制备了纳米晶Cu1−xNix薄膜,样品都是FCC结构,x值得改变,即Ni含量的改变对这种材料的晶格常数和磁性都有影响。在本文中,将利用分子动力学模拟方法对Ni含量梯度变化的纳米晶Cu-Ni合金沿梯度方向和垂直于梯度方向进行拉伸模拟,来研究它的微观结构变化及力学性能。

2. 模拟方法

首先,需要建立Ni含量梯度变化的纳米晶Cu-Ni合金。利用Voronoi几何方法建立纳米多晶Cu模型,然后将部分Cu原子用Ni原子替代,即可建立Cu-Ni合金模型。而Ni含量梯度变化的Cu-Ni合金,只要满足Ni原子沿Z轴梯度变化取代部分Cu原子,便能得到。在本节中建立了5种Ni浓度梯度不同的Cu/Ni合金,Ni含量变化范围分别为0%~14%、0%~28%、0%~42%、0%~56%和0%~70%。图1为Ni含量由0%梯度变化到14%的模型,模型为正方体,总共含1,611,793个原子。原子着色方法采用局部晶序法(CNA方法)。

模拟过程中,首先将模型在NPT系综下弛豫,温度设为300 K,时间步长为1 fs,弛豫100,000步,积分方法是Velocity-Verlet法。系统能量最小化后,再在NVT系综下对5种Ni浓度梯度不同的Cu-Ni合金进行拉伸模拟,应变加载方向为垂直于梯度方向,应变率为2 × 109 s−1。拉伸模拟过程中每隔2000步输出每个原子的坐标及其他热力学数据文件,以记录拉伸模拟过程中各个时间段合金材料的微观结构变化过程。

3. 模拟结果与分析

3.1. 合金力学性能的改变

图2给出5种Ni含量浓度梯度不同的Cu-Ni合金沿垂直于浓度梯度方向拉伸的应力应变曲线。如图所示,Ni含量沿Z轴梯度变化,合金沿垂直于梯度方向的力学性能,包括屈服强度、杨氏弹性模量和拉伸塑性变形能力都受到了一定的影响。这说明,可以通过调节Ni的浓度梯度来改善Cu-Ni合金材料的性能,从而得到强度更高塑性更好的合金材料。

Ni浓度梯度的改变对Cu-Ni合金沿垂直于梯度方向弹性杨氏模量的影响比较明显。如图3所示,随着Ni浓度梯度的增加,Cu-Ni合金的弹性杨氏模量呈现出逐渐增加的趋势。金属材料的弹性模量与材料自身的晶体特性密切相关,其值的大小直接反映了晶体中原子的结合力,原子排列致密度与原子直径和体积直接相关,原子排列的致密度越高,原子间的结合力愈强,材料的弹性模量愈大 [2] 。元素的致密度参数J与原子直径d和摩尔体积V呈反比,若不计晶体类型差异及价电子的影响,且配位数都取值为12

Figure 1. Cu-Ni alloy model with Ni cotent change from 0% to 14% and sectional view of alloy

图1. Ni含量由0%变化到14%的纳米晶Cu-Ni合金模型及截面图

Figure 2. The stress-strain curve of Cu-Ni alloys with different Ni content under uniaxial tension

图2. Ni浓度梯度不同的Cu-Ni合金沿垂直于浓度梯度方向拉伸的应力–应变曲线

时,原子间距即为原子直径,则J = 1/(VD)。相关研究表明 [3] ,B和Fe元素的致密度参数大于Cu,在Cu中惨入微量B或Fe后,导致晶格收缩,使合金固溶体的弹性模量提高了。Ni的晶格常数比Cu要小,它的致密度参数也比Cu要大,因此Ni的惨入也会提高合金的弹性模量。Ni浓度梯度的增加会使合金中Ni的含量一起增加,因此Ni浓度梯度的增加会使Cu/Ni合金的杨氏弹性模量的增加。

Ni浓度梯度的改变不仅会对Cu-Ni合金的杨氏弹性模量产生影响,而且对合金的屈服强度及延展性有一定的影响。图4给出Ni浓度梯度不同的Cu-Ni合金强度和延展性变化趋势图。如图4(a)所示,随着Ni浓度梯度的增加,Cu-Ni合金的屈服强度先降低,然后逐渐增加。Ni浓度梯度较小时,Ni原子的引入造成的晶格畸变较小,晶体内部能量增加较小,所以具有较高的屈服应力。Peierls应力为位错运动克服点阵阻力所需的临界应力。1969年,Arsenault [4] 在Ta中惨入Nb元素,制备成Ta + 9at.%Nb合金,研究发现,当温度低于250 K时,该合金的屈服应力低于纯Ta,发生了固溶弱化。1972年,Pink等 [5] 在V

Figure 3. The variation trend of Young’s elastic modulus for Cu-Ni alloy with different Ni content

图3. Ni浓度梯度不同的Cu-Ni合金垂直于梯度方向杨氏弹性模量的变化趋势

(a) (b)

(a) (b)

Figure 4. The variation trend of yield strength and ductility for Cu-Ni alloys with different Ni content under uniaxial tension

图4. Ni浓度梯度不同的Cu-Ni合金垂直于梯度方向屈服强度和延展性的变化趋势

中惨入少了Ti元素,研究发现,当温度低于100 K时,也会出现固溶弱化现象。Peters等 [6] 在对Nb-Mo固溶体合金的研究中发现,当Mo含量很低时,合金的Peierls应力减小,导致合金软化,强度降低,但随着Mo含量的增加,合金的强度会呈现出递增的趋势。溶质原子含量较低时,其附近原子间键合力的减小会引起Peierls应力下降,在点缺陷附近发生双重扭结形核(double kink nucleation)导致位错运动增加 [7] ,因此会发生固溶弱化。本文中,当Cu-Ni合金中Ni浓度梯度较小时,材料会出现固溶弱化现象,其屈服强度会先降低。

两原子形成最强共价键上的共价电子对数 可表征原子间的相互作用,

可表征原子间的相互作用, 值越大,原子间结合力越强,固溶体合金的强度则越高。合金中溶质原子含量变化,其相应的

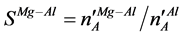

值越大,原子间结合力越强,固溶体合金的强度则越高。合金中溶质原子含量变化,其相应的 值也会改变。文献 [8] 中定义了固溶强化系数S来描述合金的固溶强化效果,S为合金中相结构单元与基体最强共价键对数的统计值之比。李飞 [9] 等利用电子理论对Mg-Al合金的固溶强化进行了研究,在Mg基体中溶入Al原子将引起晶格畸变,导致固溶强化,Mg-Al合金的固溶强化系数为:

值也会改变。文献 [8] 中定义了固溶强化系数S来描述合金的固溶强化效果,S为合金中相结构单元与基体最强共价键对数的统计值之比。李飞 [9] 等利用电子理论对Mg-Al合金的固溶强化进行了研究,在Mg基体中溶入Al原子将引起晶格畸变,导致固溶强化,Mg-Al合金的固溶强化系数为:

(1)

(1)

研究表明,Al的质量分数为0%、2%、4%、6%、8%、10%时,Mg-Al合金相应的固溶强化系数是逐渐递增的。在本节中,当Cu-Ni合金中Ni浓度梯度大于一定值时,随着浓度梯度的继续增加,Cu-Ni合金的固溶强化系数SCu-Ni会随之增加,因此固溶体合金屈服强度会随之Ni浓度梯度的增加而增高。

如图4(b)所示,Ni浓度梯度较小时,Cu-Ni合金的延展性能最好,这是由于Ni浓度梯度较小时,各个区域的Ni含量较少,所造成的晶格畸变较少,产生的缺陷也相对较少,因此其表现出较好的延展性。随着Ni浓度梯度的增加,合金的延展性有较明显的降低,这是因为Ni浓度梯度逐渐增加,合金内部晶格畸变越来越严重,所产生的缺陷也越来越多,这严重的降低了合金的延展性能。而当Ni浓度梯度很大的时候,合金内部Ni的含量比Cu要高时,合金的延展性会有上升的趋势。

3.2. 微观结构演变

材料力学性能的改变与材料的微观结构变化有着密切的联系,因此对Ni浓度梯度不同的Cu-Ni合金在拉伸过程中微观结构变化的研究就非常有意义了。图5给出浓度梯度不同的纳米晶Cu-Ni合金沿垂直于梯度方向拉伸时,其微观结构演化图。通过观察Cu-Ni合金拉伸过程中微观结构的变化,来分析其对材料力学性能的的影响。

图5(a2)为应变达到7.8%时,纳米晶合金内部微观结构截面图,如图所示,在椭圆红框内,位错在晶界处塞积,在该晶界处造成应力集中,导致裂纹在此处产生。图5(a3)、图5(b3)为应变达到8.8%时,纳米晶合金内部微观结构截面图,图中红色圆框有孔洞产生,该处为三叉晶界,原子错排比较严重,往往容易造成应力集中,所以孔洞容易在此处产生。低浓度梯度时,晶界对位错运动的阻碍作用相对溶质原子要大,所以Ni浓度梯度增加时,合金的强度首先会下降。与低浓度梯度的纳米晶合金相同,随着应变的加载,孔洞首先出现在三叉晶界处,如图5(c2)、图5(d2)、图5(e2)所示,在椭圆红框内,同一晶界处产生了孔洞,这是因为该处原子错排严重,容易造成应力集中。应变的继续加载,材料内部会相继出现裂纹。然而值得注意的是裂纹出现的位置都是在Ni含量接近50%的区域,如图5(c3)、图5(d3)、图5(e3)所示,红色圆框内为裂纹出现的位置正是处于Ni含量接近50%的区域。Ni原子溶入纯铜中,因为晶格常数的不同会导致产生晶格畸变,在Baskaran等 [1] 的研究中,Ni含量的变化会使Cu-Ni合金的晶格常数发生改变,虽然两元素的晶格常数非常接近,但仍有2.7%的晶格失配率 [10] 。当Cu-Ni合金中Cu和Ni两组元的含量都比较高时,即都接近50%时,失配的原子团增加,导致该区域拉伸塑性变形能力降低,因此在Ni含量接近50%的区域更容易出现裂纹。如图5(e3)所示,当Ni含量沿Z轴由0%增加到70%时,浓度梯度很大时,裂纹不仅会在椭圆红框和红色圆框区域出现,同时还会在Cu含量较高的区域出现。纯

Figure 5. The microstructure evolution of Cu-Ni alloy with different Ni content under uniaxial tension

图5. Ni浓度梯度不同的Cu-Ni合金拉伸过程中的微观演化图

Ni的强度和延展性都比纯铜要高,对于Ni含量梯度变化的Cu/Ni合金而言,各个区域的力学性质都有差异,Ni含量较高的区域其强度及延展性要比Cu含量较高的区域要高,因此富Cu区域更容易出现裂纹。

4. 总结

本文利用分子动力学方法模拟了Ni含量梯度变化的Cu-Ni合金沿垂直于梯度方向的拉伸试验。结构表明,Cu-Ni合金的弹性杨氏模量随着Ni浓度梯度的增加而增大;屈服强度先降低,然后逐渐增加;延展性在Ni浓度梯度最小或最大时表现最好。屈服阶段过后,合金内部裂纹首先在三叉晶界处产生,然后出现在Ni含量接近50%的区域;当Ni浓度梯度非常大时,富Cu区域也较容易产生裂纹。

致谢

感谢在湘潭大学学习期间所有帮助过我的老师、朋友和同学;感谢国家自然科学基金(编号:10702058)给予的资助。