1. 前言

在油田开发过程中,对于含油污泥的排放和处理一直困扰着各大油田。如果含油污泥处理不当,将会对环境造成污染。同时,含油污泥中的泥粒径非常细小,粒径中值在50 μm以下,且其与水的密度差较小,分离难度较大。相比普通单锥固液分离设备结构,双锥旋流器结构能够有效的减小分离粒度,提高分离效率,同时减小压力降,并且能够有效的解决底流口堵塞等问题 [1] 。因此,本文针对含油水的细颗粒污泥,在原有旋流器模型的基础上,设计与优化出能够高效分离细颗粒污泥的双锥旋流器。

2. 主要结构参数与正交设计

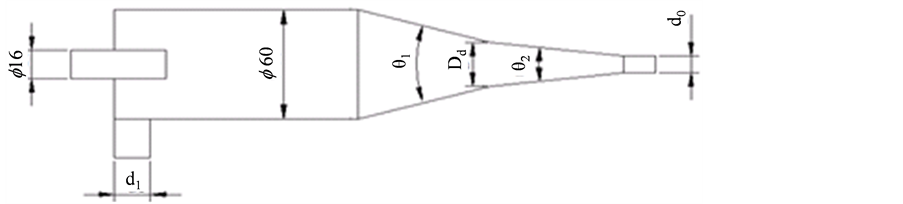

原始模型参照东北石油大学旋流机械实验室的主直径60 mm的双锥旋流器,如图1。由于本实验模拟分析底流口固相的分离效率,入口直径的大小决定处理量和分离粒度,上锥段采用大锥角,可以提高旋流器内的切向速度,下锥段采用小锥角,能够有效提高分离时间 [2] ,细颗粒分离的底流口流量要小于溢流口的流量,因此底流口直径应当小于溢流口直径。基于上述分析,本次正交试验对于双锥旋流器结构参数的优选如表1。

利用L18(37)正交表的前五列完成试验设计方案,第六与第七列作为误差分析列,18组结构参数组合方案见表2。并利用计算流体力学(CFD)软件进行数值模拟分析 [3] ,此次模拟选用雷诺应力模型(Reynolds Stress)。

从指标yi可以直接看出,试验号9号,因素水平A3B3C1D3E2方案的分离效率最高,达到了94.20%。即当入口直径为13 mm,上锥段角度为20˚,下锥段角度为3˚,接口直径为40 mm,底流口直径为10 mm时分离效率最高。

Figure 1. The basic structure of hydrocyclone

图1. 旋流器基本结构参数(单位:mm)

Table 2. Analysis table for results of the orthogonal test

表2. 正交试验计算结果分析表

表3为显著性检验的方差分析表。从表中的显著性来看,五个因素对旋流器整体的分离效率均无显著影响,说明试验中的误差较小,不会影响试验的结论分析,因此在试验中选择较为合理的结构即可。

Table 3. Variance analysis table of the orthogonal test

表3. 正交试验方差分析表

3. 优选结构

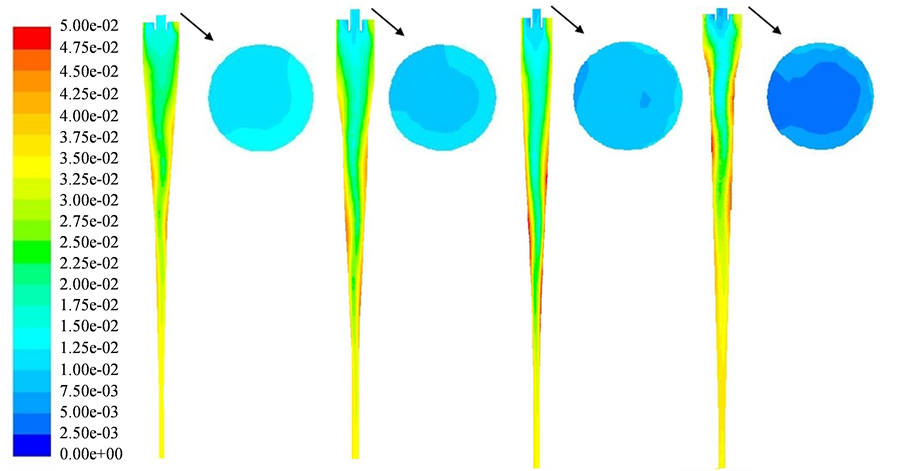

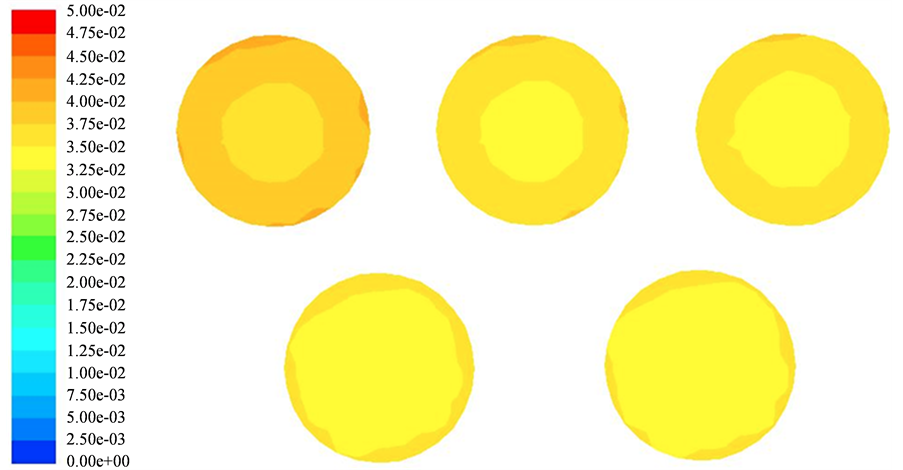

在18组模拟中选取了4组进行模拟对比分析,根据不同分离效率从低到高依次选择了试验1号、试验4号、试验7号、试验9号,它们的分离效率分别为87.28%、90.25%、92.27%、94.20%。图2为不同试验组模拟固相体积分数分布云图,从云图中可以看出,双锥固液旋流分离装置的云图整体分布均匀,固相均延边壁向底流口运移,随着分离效率的增加,边壁处的固相浓度也有明显增加,并且从溢流口的云图中可以看出,试验1号有一小部分固体从溢流口流出,但是当效率达到94.20%时,试验9号的溢流口固相体积分布已经逐渐减小,所以从模拟的固相体积分布云图中可以证明试验条件为A3B3C1D3E2的分离效率较好。

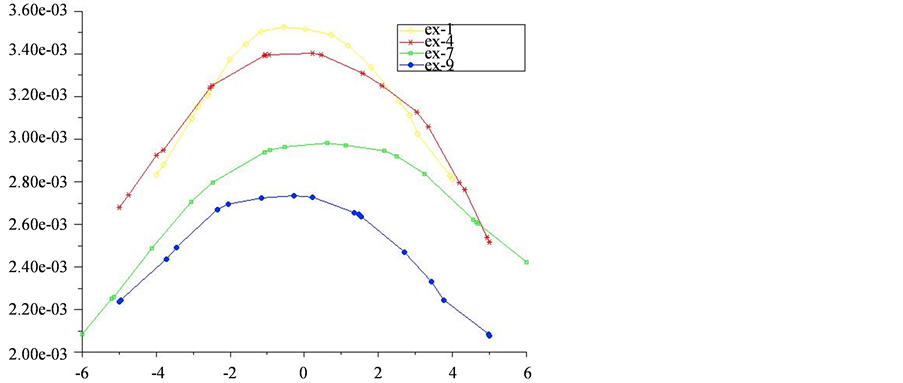

如图3所示,分别选取了试验1号、试验4号、试验7号、试验9号的底流口作为研究对象,通过Fluent模拟分析得出这四组试验的底流口油相体积分数曲线图,从图中可以看出从边壁开始油核逐步向中心聚集,在中心处达到峰值。但随着旋流器分离效率的不断增加,底流口中心处的油相体积分数逐渐下降,并且图像基本成中心对称,跟常规旋流器相似,说明其中的流场相对稳定。

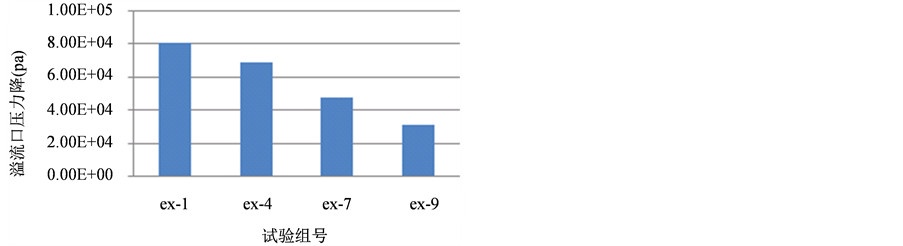

因本研究为固-液水力旋流器,溢流口排出大量液体,因此溢流口的压力降更能代表旋流器的压力损失能耗 [4] 。图4为四组试验地溢流口压力降的柱状图,从柱状图可看出,随着分离效率的不断增加,试验1号到试验9号的溢流口压力降逐渐降低。由于介质在水力旋流器内的分离过程是依靠压力损失来获取动力的,因而在处理能力相同的前提下,如果能获得相同的分离效果,压力降应越低越好 [5] 。

因此,试验9号结构为最佳即试验A3B3C1D3E2。

4. 优选操作参数

4.1. 分流比对旋流器性能的影响

分流比F是旋流器重要的操作参数之一,它可以反映旋流器的溢流口以及底流口的流量分配关系,在理想状态下,同一结构旋流器应存在最佳分流比 [6] ,所以下面将入口速度固定在13.89 m/s、固相粒径固定在0.05 mm、入口含油2%等参数下进行模拟分析。

将溢流口的分流比分别设定为10%、15%、20%、25%、30%分别进行模拟。图5为底流口固相体积分数分布云图。从图中看以清晰的看到随着旋流器的分流比的增大,底流口含泥逐渐减少。当分流比为10%时,底流口固相分离效率达到97.97%。但是不能作为衡量最优参数的依据,因整体旋流器的分离效率受复杂的因素影响,所以应量进行综合分析。

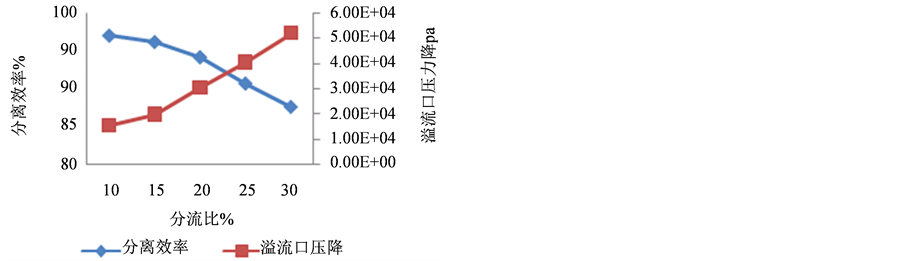

根据模拟同一结构旋流器不同分流比的结果可知,对于同一结构的旋流器,其他参数不变时,随着分流比的增大,底流口分离效率逐渐减小,但是通过检查溢流口的压力降发现,压力降逐渐增高。将模拟结果的分离效率和压力降进行数据整理如图6所示。

Figure 2. Solid-phase volume distribution of different experimental groups

图2. 不同试验组模拟固相体积分数分布云图

Figure 3. Oil-phase volume of underflow port

图3. 底流口油相体积分数分布曲线图

Figure 4. Pressure fall of overflow port

图4. 溢流口压力降柱状图

Figure 5. Solid-phase volume of underflow port under different split ratio

图5. 不同分流比下底流口固相体积分数分布图

Figure 6. Simulation results under different split ratio

图6. 不同分流比下模拟结果

从图6中可以看出,分离效率和压力降呈反比例关系。分流比从10%增到30%时,分离效率逐渐下降,并且分流比在10%到20%之间的分流效率同压力降的变化速率均较平稳。根据分离效率以及压力降的综合分析 [7] ,对于该固–液分离旋流器的分流比应选择10%,但是模拟是在理想状态下进行,不对外在环境加以考虑,在实验中,当溢流分流比选择较小时,底流分流比相对变大,其需要泵提供的能量也随之提高,与现场实际情况不符,背离节能、降耗实验目的。如图所示分流比为10%、15%、20%的分离效率相对较高,但分流比为20%的压力降比分流比为15%的压力降高,所以综合分析,最佳分流比操作参数为15%。

4.2. 处理量对旋流器性能的影响

处理量是旋流器重要的操作参数之一,不同的处理量会使旋流器内部的流场产生影响。在同一旋流器结构参数下,对分流比、固相粒径、含水率等参数保持不变下进行模拟分析。对同一结构的固–液分离旋流器,处理量的改变意味着入口的速度也随之改变,因此本次通过研究不同入口速度对旋流器的影响来替代不同处理量下的旋流器内部流场的变化。

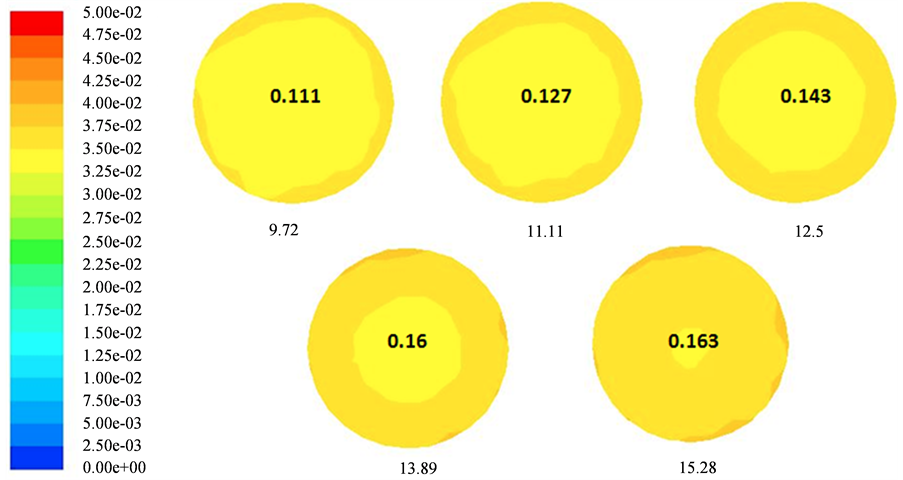

设定入口速度分别为9.72 m/s、11.11 m/s、12.5 m/s、13.89 m/s、15.28 m/s,图7为不同入口速度下底流口固相体积分数分布图。从图中可以看出,随着入口速度的不断增大,底流口含泥量也在不断增多。当速度为15.28 m/s时,即处理量达到11 m³/h,底流口含泥量为0.163 kg/s。但是不能作为衡量最优参数的依据,因整体旋流器的分离效率受复杂的因素影响,所以应尽量进行综合分析。

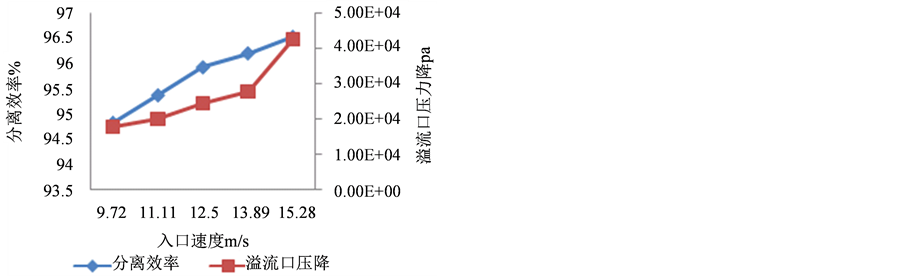

根据模拟分析可知,同一结构的旋流器,其它参数不变时,随着入口速度的增大,其固相的分离效率也逐渐增大,但溢流口的压力降也同时增大。将模拟结果的分离效率和压力降进行数据整理如图8所示。

从图中可以看出,当入口速度从9.72 m/s增加到15.28 m/s时,分离效率不断增加,当速度达到12.5 m/s之后,增加的速率明显下降,逐渐趋于平稳,但压力降却因入口流量增大,使旋流器内部流场的湍流作用增强,能量损失增加导致压力降增大,呈现直线上升趋势。在速度为15.28 m/s处,压力降明显增大。由于在实际应用中,入口速度过大,会导致旋流器内部的泥粒径受剪切力的影响,使泥粒破碎,从而从溢流口流出影响分离效果。因此,综合分析,入口速度为13.89 m/s时作为最佳操作参数。

Figure 7. Solid-phase volume of underflow port under different velocity

图7. 不同入口速度下底流口固相体积分数分布图

Figure 8. Simulation results under different velocity

图8. 不同入口速度下模拟结果

5. 结论

1) 根据正交试验,得出分离效率相对较好的试验组:入口直径为13 mm,上锥段角度20˚,下锥段角度3˚,接口直径40 mm,底流口直径10 mm,即A3B3C1D3E2。并且从直观分析中可以看出分离效率较好。方差分析各因素均无显著影响,说明试验中误差较小,结构选择较合理。

2) 通过对不同试验组模拟固相体积分数分布云图,底流口油相体积分数分布以及溢流口压力降的综合分析,得到最优结构,即A3B3C1D3E2,其分离效率达到94.20%。

3) 在最优结构基础上,对固–液分离双锥旋流器的分流比以及处理量进行模拟分析,得出最佳分流比为15%,以及最优入口速度为13.89 m/s。优化后的结构分离效率达到96.22%。

基金项目

国家教育部高等学校博士学科点专项科研基金资助课题(博导类),编号:20132322110002。

致谢

感谢东北石油大学旋流机械实验室为本课题研究所提供的原始旋流器模型,同时感谢实验室的同学们对本课题研究所提供的帮助,他们严谨求实的态度和踏踏实实的精神都让我受益匪浅。

在这里,请接受我诚挚的谢意。