1. 引言

随着能源短缺和环境污染问题的加重,政府部门正在逐步加大清洁、可再生能源的使用比重,核电、太阳能发电、风电等装机容量不断提高,然而在我国煤炭为主的能源架构中,火电仍占总发电量的80%以上 [1] [2] 。目前,火力电网发电的主力机型为亚临界、超临界和超超临界参数的600 MW等级机组,在发生甩负荷时大容量汽轮机转子的转速提升飞快,为确保安全,在新机组投入使用前或机组改造后都必须进行甩负荷试验以检验汽轮机的动态调节特性 [3] 。田丰 [4] 对我国22台600 MW等级机组甩负荷试验进行对比分析后发现:电液控制系统DEH抑制转速飞升的能力都比较强,且DEH系统控制水平的提高是机组整体建设水平高的重要标志。

北仑电厂2期三台600 MW汽轮机组早在投入运行前就已成功进行了甩负荷试验,获得了大型机组甩负荷试验的一些宝贵经验 [5] 。随着运行年限的增加,DEH系统老化比较严重,致使机组故障率明显增多,且国外进口机组维修比较困难、费用高。一系列问题限制了机组的高质量运行,迫使对其进行改造提升。这也将是未来几年我国600 MW机组普遍面临的问题。早期有关于110 MW和300 MW汽轮机组DEH改造方面的报道 [6] [7] ,但关于600 MW机组的DEH系统改造后的甩负荷试验分析则极少。

2. 机组甩负荷试验介绍

2.1. 机组介绍和试验依据

北仑电厂3号汽轮机组由日本东芝公司制造,TC4F-42型、单轴、四缸四排汽、亚临界、一次中间再热、冲动、双背压凝汽式,设计额定输出功率为600 MW。汽轮机采用数字式电液调节系统(DEH)控制汽轮机的负荷和转速,高、中压自动主汽门及调速汽门的执行机构均为单侧进油式油动机,以11.0 MPa的高压抗燃油作为调节保安系统的液力工作介质,并且完成汽轮机事故跳闸保护的任务。DEH控制系统包括以数字计算机作为控制器的控制部分和电液转换机构、高压抗燃油系统和油动机等组成的液动部分。

利用3号机组大修机会对汽轮机DEH系统的仪控设备(包括跳闸保护系统(ETS))进行了更换,就地液压系统设备未进行改造,因此改造后的DEH系统高、中压自动主汽门及调速汽门的执行机构仍均为单侧进油式油动机,以11.0 MPa的高压抗燃油作为调节保安系统的液力工作介质,并且完成汽轮机事故跳闸保护的任务。改造后的DEH系统控制部分设备由上海艾默生控制工程有限公司提供。

针对改造后的汽轮机组进行了甩负荷试验,检验汽机调节系统是否符合设计及运行要求,即在额定工况下主变开关开路、机组甩去额定负荷之后,机组调节系统动态过程应能迅速稳定,机组的最高转速不超过额定转速的110%,并能有效地控制汽轮机空负荷3000 r/min运行,同时通过试验测取汽机调节系统动态特性参数,评价调节系统动态调节品质。以充分了解机组改造后的汽轮机调节系统的动态特性,检验系统的调节品质。试验的主要依据和标准包括:1) 《火力发电厂汽轮机控制系统在线验收测试规程》DL/T 656-1998;2) 国家经贸委《汽轮机调节控制系统试验导则》 DL/T711-1999;3) 《汽轮机甩负荷试验导则(2000年版)》;4) 上海艾默生公司《液压系统传递图》、《逻辑图》等。

2.2. 试验步骤

1) 在进行甩负试验前,进行下列检查性试验,包括高压主汽门、调门活动试验,中压主汽门、调门活动试验,抽汽逆止门活动试验,直流润滑油泵自启动试验,危急保安器充油试验,主跳闸电磁阀(MSTV)试验,转速通道试验,电磁泄压阀活动试验,柴油发电机自启动试验,各被试设备均应正确动作。

2) 试验前在解除汽机跳闸保护中的锅炉主燃料跳闸(MFT)联跳汽机、协调控制系统(CCS)的负荷快速返回回路、发变组保护中解除逆功率跳汽机保护。

3) 将机组负荷带至试验要求值,各项参数符合要求并稳定。试验前机组稳定运行一小时以上,若是冷态启动升负荷,则应稳定运行五小时以上。

4) 检查并记录运行中出现的各种报警信号,及时处理。

5) 全面检查机组主、辅机运行状态。各测试仪器与测试信号的连接及调试已完成并准备就绪,试验人员已进入岗位。

6) 设专人记录甩负荷前机组运行的有关数据,主要有:主汽温度/压力、再热蒸汽温度/压力、主汽流量、汽机转速、真空、机组振动、胀差、调门开度、调节级压力、汽缸壁温、轴承金属温度、回油温度、润滑油压力、轴向位移、高排压力、高压缸排汽温度、轴封汽压力、除氧器压力与水位、凝汽器水位、发电机有功功率、频率等。

7) 试验总指挥通知:试验前五分钟准备,请运行、试验及记录人员到位,并注意监视。

8) 试验总指挥通知:试验前二分钟准备,试验人员向总指挥汇报,确认试验人员全部到位;同时,运行人员手动拉主变5022开关。

9) 试验总指挥倒计时:40秒、30秒、20秒、10秒、9秒、8秒、…...0,在开始倒计时时启动记录仪,在倒计时至“0”时,手动拉#3主变5021开关,解列机组,机组甩负荷。

10) 运行人员密切注意各主辅设备的运行状态;记录人员记录甩负荷前后机组运行情况及有关参数变化的最大(最小)值及稳定值。

11) 机组转速稳定后(甩负荷后三分钟左右),由试验总指挥根据本级试验情况确定系统设备的运行情况。甩负荷后应及时检查机组状态,并尽快重新并网运行。

12) 试验人员立即汇总试验记录并分析试验结果,运行人员全面检查机组运行状态,并向总指挥汇报,以决定下级试验是否进行(甩100%负荷试验结束后由试验总指挥确定系统设备的运行情况)。

3. 结果分析

本次甩负荷试验分两级进行,第一级甩50%额定负荷,试验时主蒸汽参数按机组滑参数运行要求而定;第二级甩100%额定负荷,试验时主蒸汽参数为16.56 MPa/537℃ (额定参数)。如机组在第一级试验中转速动态超调量大于5%或其他设备系统有较大异常情况则不得立即进行第二级试验。在甩负荷试验前,对汽机调节系统的静态特性和所有保护逻辑均进行了确认,并按照《甩负荷试验导则》的要求进行了准备性试验,主要包括汽门快关试验、机头与集控室汽机紧急跳闸试验、汽门严密性试验、主机超速试验。除汽门严密性试验不合格外,其余均符合要求。

3.1. 50%甩负荷试验分析

试验前机组负荷为285.9 MW,发电机出口开关断开后汽轮机转速开始从3000 r/min飞升,经过1.735 s到达最高转速3079 r/min,然后下降,并经过23.13 s后达到最低转速2981 r/min,稳定转速为3000 r/min,稳定时间为34.83 s。根据动态超调量的计算公式可知,此过程的动态超调量为2.63%,符合《甩负荷试验导则》规定的低于5%的要求,可以进行甩100%负荷试验。

3.2. 100%甩负荷试验分析

试验前机组负荷为580 MW,甩负荷后汽轮机从初始转速3002 r/min经过0.343 s飞升至最高转速3145 r/min,净飞升转速为143 r/min;然后开始下降,到33.61 s后转速下降到最低转速2937 r/min,到43 s时转速稳定到3000 r/min。从发电机出口开关拉开开始计时,25 ns后OPC动作,13.11 s后OPC复位,复位转速为3088 r/min,即汽门关闭后飞升转速为57 r/min。根据试验记录数据,并结合文献 [8] [9] 的计算方法,机组100%甩负荷后汽轮机动态特性参数如下。

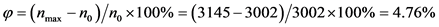

动态超调量,

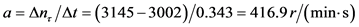

转子加速度,

转子角加速度,

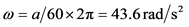

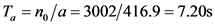

转子时间常数,

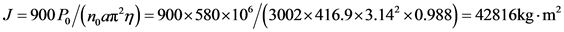

转子转动惯量,

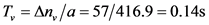

容积时间常数,

稳定时间,根据稳定时间的判断标准和甩负荷试验时转速飞升数据可知,此时机组的稳定时间为11.32 s。

3.3. 对比分析

结合早期的该机组甩负荷试验数据 [5] ,对改造前后汽轮机组的调节性能进行了对比分析,如表1所示。DEH系统改造前后机组的调节性能有所变化,改造后转子飞升时间常数比改造前下降了9.25%,主要与转子的转动惯量减少有关,意味着改造后的机组更容易加速了,将导致甩负荷后的动态超速问题不易控制;而蒸汽容积时间常数从0.48 s下降到0.14 s,比其它600 MW汽轮机的明显偏小,这说明调节汽门的关闭不严密对汽轮机的蒸汽容积时间常数影响较小或者说几乎没有影响,这与常规理解不一致。考虑到汽轮机高压主汽门是在发电机出口开关断开1.108 s后全关,此时汽轮机还没有到最高转速,所以可以认为高压主汽门的关闭减弱了汽轮机转速飞升,减小了汽轮机的蒸汽容积时间常数。以上表述说明,造成汽轮机调节汽门严密性试验不合格的原因很可能是高压调节汽门关闭不严密,因此建议如有机会可以重点检查高压调节汽门。

Table 1. Comparison of regulation performance before and after unit reformation

表1. 机组改造前后的调节性能对比

4. 试验总结

4.1. 合理利用高低压旁路

发电机出口开关拉开后,高压旁路由于发电机出口开关跳闸且主蒸汽压力高于6 MPa而快开。高旁快开,低旁也快开,约5~6 s便达到100%开度。此次甩100%负荷试验,低旁保持全开,降低再热汽压力,有利于降低高排温度。高旁全开后19 s,将其关至50%,16 s后关至30%,而后每间隔一定时间关小高旁5%,控制主汽压随指令变化平稳。这样有利于水位的控制,也可以降低再热汽压力,防止主汽温大幅下降。甩100%负荷时,注意维持凝泵出口压力,防止低压旁路喷水压力低于1.8 MPa而快关低压旁路。

4.2. 密切监视高压缸排汽温度

机组甩负荷后,高压缸排汽温度将升高,因为调门下关后高压缸进汽量急剧减少,引起高压缸末几级叶片鼓风热量增加且没有足够的蒸汽把热量带走;另一关键原因是甩负荷后,由于高压缸基本没有进汽(即高压缸排汽量甚小),同时主汽压力上升较快,此时高旁又打开后,蒸汽通过高旁管道排至高排逆止门后冷再管道,致使高排逆止门在双重作用下顶死关闭。所以此时导致了高压缸处于闷缸运行状态,如果转子仍处于较高转速旋转或惰走状态阶段,这些鼓风热量将无法带走,势必造成高排温度上升较快。

针对上述原因我们需从以下几个方面考虑:

a) 确认高压缸通风阀开启,来维持高压缸有冷却蒸汽流量,将高压缸的热量及时经扩容器排至凝汽器。

b) 低旁全开,高旁手动干预慢慢关小,减小再热汽压力,降低高压缸背压,有利于控制高排温度。这点已在甩50%负荷和甩100%负荷对比中得到验证。

c) 甩负荷试验结束,机组转速稳定后,应尽快并网。如果并网不及时,仅靠高压缸通风阀来维持高压缸冷却蒸汽流量是不够的,此时应该增大低旁开度,尽可能地降低再热蒸汽压力,有利于提前开启高排逆止门,以提高高压缸蒸汽流量。

4.3. 汽包水位控制

两台汽泵运行,电泵旋转备用,增加勺管指令,控制出口压力。甩负荷时,立即拍停一台汽泵,单台汽泵控制水位。只要旁路配合恰当,水位控制不算太难。此次水位最低−350 mm。

4.4. 除氧器水位控制

甩100%负荷时,除氧器水位波动非常大。因四抽至除氧头加热隔离,辅汽至除氧头加热没有投,除氧器压力一路下滑,水容易沸腾。加上汽包水位波动大,给水流量波动频繁,凝结水流量也跟随大幅波动。此时应注意:a) 凝泵尽量不要超流量运行,否则导致凝泵出口压力降低,影响低旁减温水和汽泵密封水运行。b) 除氧器指示有大小量程,小量程水位低于−250 mm时会出现坏值。此时因参照大量程水位,尽快将水位补到−250 mm以上。c) 连续进水,除氧器水温低于100℃,可以投运辅汽至除氧头加热。

4.5. 轴封汽温度控制

密切监视高低压差膨胀变化趋势,采用主汽混温(调节主汽至轴封旁路阀开度),控制轴封汽温度350℃左右。

4.6. 炉膛负压控制

a) 只停给煤机,保留磨煤机运行,能保持风量不变,有利于一次风量和负压控制。b) 此次甩负荷采用提前关小引风机进口调节挡板(50%~60%),提高引风机变频转速。连续跳磨过程中,负压最低至−1.317 kpa。及时开大跳闸磨煤机的二次风挡板,有利于二次风的控制。

5. 总结

改造后的北仑电厂3号汽轮机组的甩负荷试验是成功的,新的DEH系统在汽轮机负荷瞬时失去后能有效抑制汽轮机的转速飞升,调节系统的动态过程迅速稳定,并使机组维持额定转速空载的工况继续运行,说明该机组调节系统具有良好的动态性能,符合设计要求,满足运行需要。