1. 引言

随着我国航天技术的迅速发展,对未来星载天线子系统的要求也在不断提高。大口径,高精度,低质量,高强度已成为未来大型星载天线设计的必然趋势。然而星载天线在制造、运输、发射等各阶段都要经历不同振动环境的考验,尤其是可靠性验证时要经受最为严酷的鉴定级振动试验的考核。为保证星载天线具有较高的可靠性,一般在概念设计阶段应用有限元仿真手段对其结构进行设计验证。对于星载天线,为避免与卫星系统耦合通常需要满足一定的刚度要求。在复杂的太空环境下,高低温冷热交变要求天线反射面具有非常高的尺寸稳定性,这就又要求结构材料具有非常低的热膨胀系数;而传统金属材料由于热胀系数较大使得应用受到很大限制,先进碳纤维复合材料通过合理的铺层设计可以达到几乎为零的热膨胀系数,能够满足高尺寸稳定性的要求,因而成为全天候精确通信应用的优先选择 [1] 。考虑到天线系统的结构复杂程度及材料组成,其大部分采用碳纤维复合材料及蜂窝夹层形式,采用传统手工核算已无法实现的,目前多借助商用有限元仿真软件来完成。

星载天线系统升空过程是一个集几何、材料、边界条件等多因素下的一个复杂的动力学过程,仅采用理论解析方法难以准确、有效地解决实际问题;而采用试验手段又不具有普适性,难以对问题给予普遍性的解答和规律性的指导 [2] 。因此为对天线子系统的可靠性做出相对准确的预判,开展概念设计阶段的动力学仿真分析对星载天线结构设计具有重要的意义。

UG NX 8.5是一款集CAD、CAM、CAE为一体的高端工程应用软件,其强大的三维建模功能可以很好地完成系统级建模,其高级仿真模块包含的NX Nastran是一款十分优秀的有限元分析软件,其分析结果已成为航太等级工业CAE标准,并获得了FAA认证 [3] 。

NX Nastran源于有限元软件MSC Nastran,2002年11月美国联邦贸易委员会(FTC)为反垄断裁定 MSC Software公司必须共享MSC Nastran最新商业版,即v2001r9,该版本即为NX Nastran V1.0。共享内容包括用于Nastran开发、销售用的所有MSC Nastran的源代码、目标代码、测试案例、开发环境和所有文档的永久使用权许可。2003年9月,NX Nastran产品正式发布。FTC的裁决也使MSC公司的雇员名单得到共享,因此,已经有许多资深Nastran专家加盟 UGS PLM Solution公司(现Siemens PLM Software公司),如前MSC首席算法专家Dr. Louis Komzsik、前MSC数值计算专家Dr. Tom Kowalski等等 [4] 。

一般来说,有限元法在软件中的实现过程主要包含三个步骤。不论使用哪款分析工具,这三个步骤都大致一样,即:前处理,求解,后处理。

本文根据提供PRO/E三维几何模型,在NX 8.5中完成有限元模型的创建、求解及结果后处理,并根据仿真结果开展了相关试验验证工作。

2. 仿真分析

先进的结构设计与验证分析方法是复合材料发展的先导 [5] 。在概念设计阶段,经过几轮的反复迭代,确定了天线子系统反射面具体的拓扑结构。选取最终的结构设计模型,利用NX 8.5软件前处理模块建立天线子系统的有限元模型。

2.1. 材料的选择

如图1所示,天线子系统主要由主反射面、大背筋、馈源支撑、圆波导、副反支杆、喇叭、副反射面、电机和旋转机构等组成。

根据天线子系统对高刚度和高强度的要求,其中主反射面蒙皮、背筋、副反支杆、大支撑臂杆和馈源撑桶等采用M55J/氰酸脂树脂基碳纤维预浸料铺层设计,主反射面中心蜂窝采用材料为LF2Y,规格为6 × 0.018 mm的正六边形有孔耐久蜂窝;金属埋件采用钛合金埋件;其余结构件均采用铝合金材料。根据生产制造单位提供的相关数据,所用零、部件的材料力学性能参数见表1和表2所示。

2.2. 有限元模型的建立及边界条件

对于天线子系统有限元模型的创建需要综合考虑,有限元模型建立的是否合理将直接影响到有限元最终分析结果的准确性。有限元分析的最终目的是要还原一个实际工程系统的数学行为特征,因而,在进行有限元分析前首先需要建立针对具体问题的有限元模型。但在实际工程应用中,模型往往极其复杂,要想原样照搬是不太可能的,因此在有限元建模过程中需要对有限元模型进行必要的简化,否则,复杂

Figure 1. Geometry model of a spaceborne antenna

图1. 某星载天线几何模型

Table 1. Mechanical properties of the metallic material

表1. 所用金属材料力学性能

Table 2. Mechanical properties of the composite

表2. 所用复合材料力学性能

模型的有限元计算会变得异常困难甚至可能无法得到计算结果 [6] 。

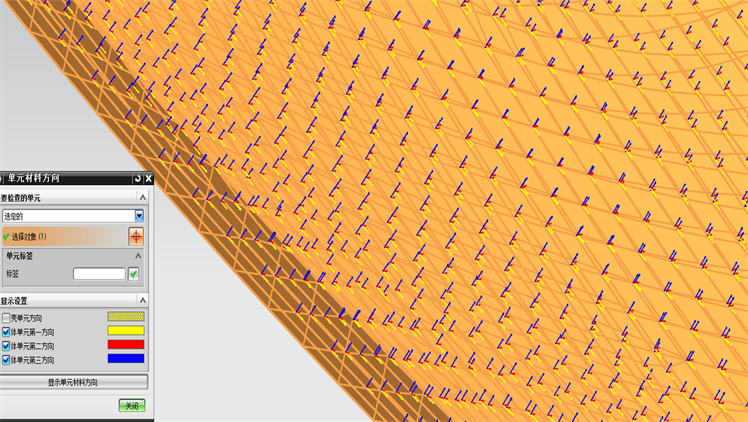

对于模型中不影响总体刚、强度的小孔、倒角等小特征予以去除;胶膜、发泡胶等简化为非结构质量,电机及其它集中负载等简化为集中质量通过MPC单元与其支撑结构件相连,零部件之间螺钉连接在相应区域内简化为刚性连接。有限元模型创建过程中,复材及铝蜂窝的材料方向定义需要重点关注。复合材料构件全部采用壳单元进行离散,在单元属性中需要将材料方向调整为一致,铺层顺序及方向以该方向为零度铺层参考依次进行。如副反支杆采用碳纤维/环氧树脂复合材料(M55J/AG-80)铺设,铺设顺序为30˚/−30˚/0˚/(30˚/−30˚/0˚) 2 s/0˚/−30˚/30˚,总厚度为1.8 mm,材料铺层参考方向详见图2。铝蜂窝可简化为三向正交各向异性材料,然而主反射面拓扑形状为抛物面,采用通用的坐标系法无法完成主反射面的属性定义,考虑到铝蜂窝铺层的走向,反射面面内方向可近似为各向同向,法向定义为第三向;创建材料坐标系,只要控制第三向为反射面曲面法向,单元材料属性依据材料坐标系进行定义。蜂窝层材料坐标系定义见图3所示。

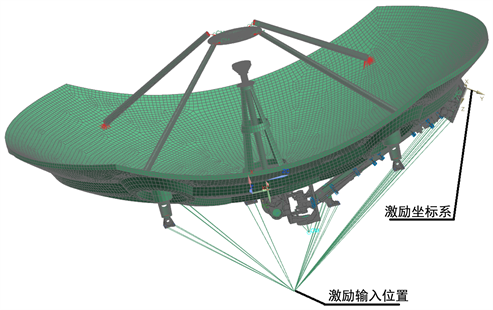

为保证模型的求解精度,平均单元尺寸为8 mm,壳单元尽量全部采用四节点四边形单元,体单元尽量采用8节点六面体单元。最终天线子系统的有限元模型见图4,单元总数共365,991个,节点共614,992个。

计算天线子系统的模态特征需要一定的边界条件,为减少响应仿真过程的约束模态,在底部空间创建一节点,该节点作为激励输入源节点,通过创建MPC与天线支座连接部位进行耦合连接,折叠端创建激励坐标系,后续载荷及约束施加均参照此坐标系定义。

2.3. 模态分析及响应分析

天线子系统在固有频率下的振动可认为是无阻尼自由振动。因此,天线系统振动状态下的运动微分方程可表示为:

(1)

其中:

分别天线子系统的质量矩阵和刚度矩阵;

Figure 2. Material orientation and laminate of the rod schematic

图2. 支杆材料方向及铺层示意

分别为天线子系统的加速度及位移向量。

假设天线系统做简谐振动,则有:

(2)

(3)

式中,

为结构阵型,

为初相位,

为固有频率。

综合式(1)、式(2)、式(3)得

(4)

考虑到一般情况,可得特征方程:

Figure 3. Material coordinate of the aluminum honeycomb sandwich schematic

图3. 铝蜂窝层材料坐标方向示意

Figure 4. Finite element model of the spaceborne antenna

图4. 星载天线有限元模型

(5)

为使方程有非零解,需使矩阵行列式为零,即:

(6)

式(6)为天线系统结构的频率方程。求解方程后可得到n个特征值和相应的n个特征向量,n为结构的自由度个数。

通过查找相关文献可知,天线结构的动力响应极大部分与最低次响应,即与一阶谐振频率有关。因此准确地仿真计算出天线结构的固有频率具有重大的实际意义 [7] 。

根据以上相关理论知识,利用NX Nastran软件求解天线子系统的有限元模型,得到天线子系统的模态阵型图,见图5、图6所示。由模态云图可知天线子系统的基频为49.7 Hz,高于总体要求的35 Hz,满足刚度要求,第二阶模态频率为52.1 Hz。

Figure 5. First-order mode shapes of the spaceborne antenna

图5. 星载天线一阶模态阵型

Figure 6. Second-order mode shapes of the spaceborne antenna

图6. 星载天线二阶模态阵型

连接圆波导及馈源撑桶与二维指向机构的为一关键复合材料支撑零件,通过频响分析可得该零件中的最大层片应力云图,见图7所示,由仿真分析结果可知该零件层片剪切强度在安全许可范围内,结构是安全的。

3. 试验验证

为验证依据仿真分析结果设计的天线子系统力学性能,考虑到交付周期的限制,故只制定了正弦扫描振动试验方案。

3.1. 振动试验条件及试验准备

考虑到天线子系统刚、强度,为安全起见,试验开始阶段特制定低量级特征振动试验条件,具体见表3。正式环境试验条件验证参照表4相应条件开展。

为使试验状态与实际星载安装状态一致,天线子系统需通过转接工装与振动台台面连接。现定义振动试验时的参考坐标系及振动方向,见图8所示。

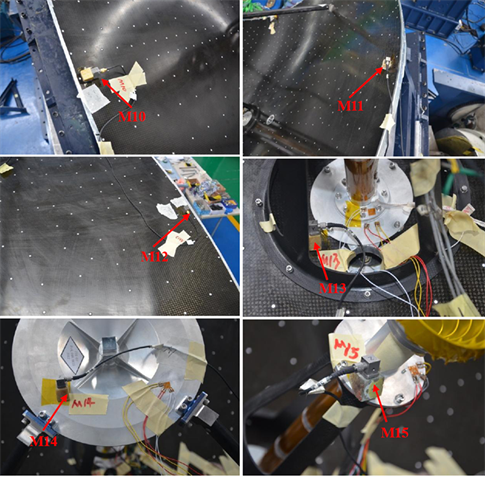

为考核天线子系统某部位的响应,在相关位置附近粘贴传感器及应变片,由于传感器数量较多,选取若干感兴趣的予以说明,具体定义见表5,位置示意见图9和图10所示。

3.2. 试验结果分析

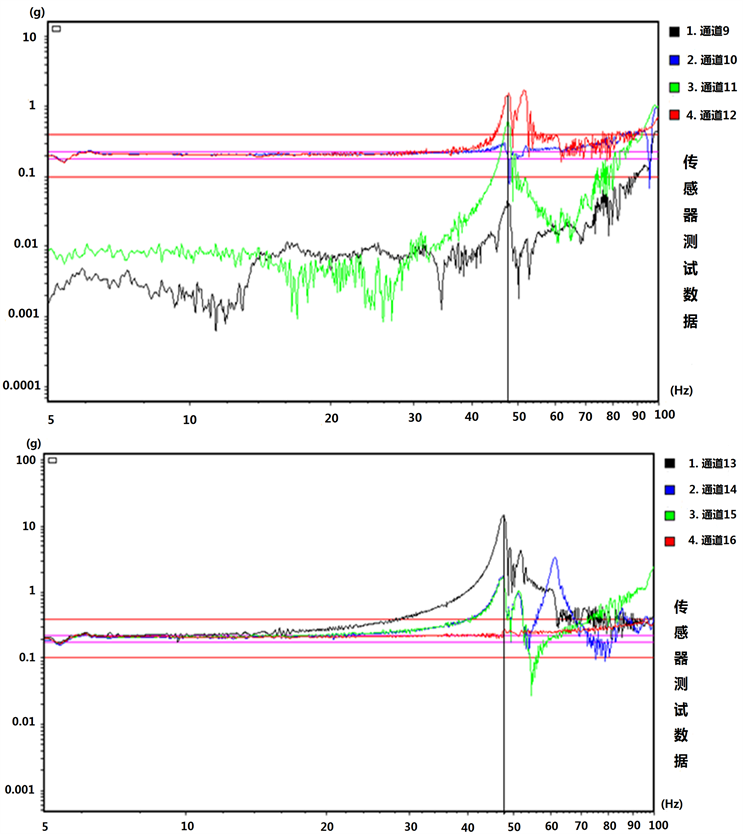

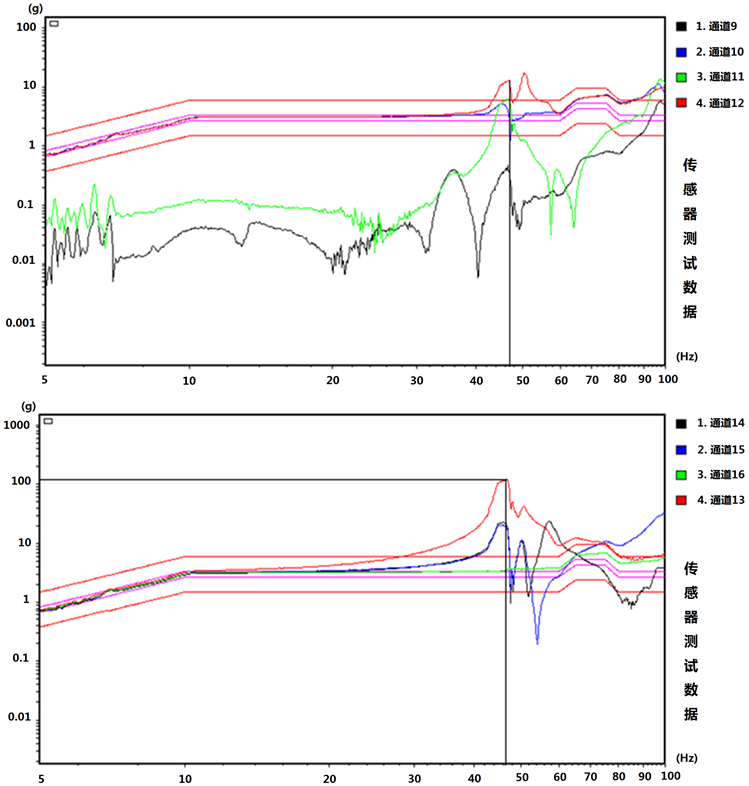

为研究天线子系统的振动特性,验证仿真分析结果,现选取Y方向的振动响应曲线进行研究,具体见图11和图12。

Figure 7. Max ply shear stress field of a key part in the spaceborne antenna

图7. 星载天线某关键零件最大层片剪切应力云图

Table 3. Vibration test condition of low order feature

表3. 低量级特征振动试验条件

Table 4. Sinusoidal vibration test condition

表4. 正弦振动试验条件

Table 5. Numbering instructions of the sensors

表5. 传感器编号说明

由图11和图12两组Y方向的加速度响应曲线可知,实际天线子系统结构的基频在46.5 Hz附近,且天线主反射面边缘(+Y)处的加速度响应达到了104 g左右,相对放大倍数在34.7倍,放大较大,由于在该峰值频率点持续时间较短,未对产品造成破坏;天线主反射面边缘传感器响应曲线第二个峰值位置

Figure 9. Installation position of the sensors schematic

图9. 传感器安装位置示意

Figure 11. The response curve of low order feature test in the Y direction

图11. Y向低量级特征振动响应曲线

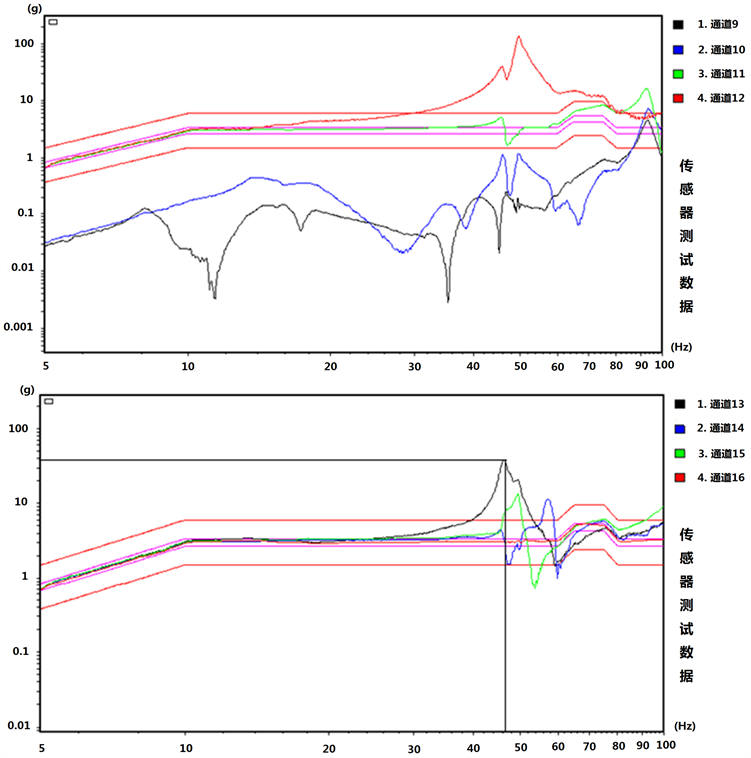

大概在52 Hz左右。环境试验需全方向考核,根据试验人员提供的测试数据,X、Z方向的正弦振动响应曲线每方向分两图进行示意,详见图13和图14。

由图13和图14可知,在Z方向天线主反射面边缘(+Y)的峰值加速度达到了38 g,峰值频点对应的频率也在46.5 Hz附近。通过与仿真分析结果对比可知,试验结果与仿真结果吻合较好。由表6可知,三个方向正弦振动过程中,铝合金副反上的应力响应较大,但均在材料强度允许范围内。全部试验完成后,对关键零、部件进行无损检测,均检验合格。

Figure 12. The response curve of sine vibration test in the Y direction

图12. Y向正弦振动响应曲线

3.3. 误差分析

通过与仿真分析结果对比,基频误差在6.9%以内,能够满足工程需要,详见表7。

造成以上误差的原因,笔者认为主要有以下几个方面:

1) 仿真所选取的各零、部件材料力学性能参数与真实产品相应零、部件材料力学性能参数的差别;

2) 各零、部件之间连接刚度与真实状态的差别;

3) 整个天线子系统的阻尼系数会对系统基频造成一定的偏差;

4) 仿真模型中质量分布的近似与真实状态的差别;

Figure 13. The response curve of sine vibration test in the X direction

图13. X向正弦振动响应曲线

5) 有限元模型网格划分质量与求解精度的影响。

4. 结论

1) 对于一个复杂的装配体模型,采用合理的模型简化将非常必要而且有用,这不仅能大大降低模型求解的规模,缩短求解以及后处理的时间,同时也能够容易地实现参数化建模。

2) 通过对比天线子系统的有限元模型仿真分析与正弦振动试验结果,可知两者具有很好的一致性,均满足刚度、强度要求,仿真分析结果对天线子系统的结构设计及优化具有很强的指导作用。

3) 利用UG NX 8.5软件可以顺利完成诸如天线子系统类的复杂有限元模型的创建,在NX前处理中

Figure 14. The response curve of sine vibration test in the Z direction

图14. Z向正弦振动响应曲线

Table 6. System stress data of sine vibration test

表6. 正弦振动试验应力数据

Table 7. Comparison between simulation and test

表7. 仿真与试验数据对比

可以充分利用几何特征(如点、线、面)创建材料坐标系,可以很方便的定义正交各向异性材料在不规则几何体上的应用。

4) 在相同的振动条件下,一般基频点处对应的响应曲线峰值最大。