1. 引言

硅铁是一种重要的工业原料。广泛应用于金属镁的冶炼、钛合金、钢铁、玻璃等行业。硅铁是硅石经矿热炉热还原而制得。硅石为自然矿石,其矿物结构复杂且含有一定的杂质;硅石的物理特性直接影响到硅石在炉内的还原过程,进而影响到矿热炉的各项经济性能。

近年来,相关研究者针对硅石的利用进行了大量的研究,并取得了不少成果 [1] [2] [3] [4] 。研究结果为硅石制备硅铁、冶金硅、陶瓷和耐火材料提供了许多有价值的理论基础。研究中发现硅石在1450℃焙烧后的真密度直接体现出硅石的可还原度。硅石的主要矿物组方石英和鳞石英所占比例直接影响硅石的熔点、密度、空隙率等物理化学性质 [5] [6] [7] 。杨大兵、吴修竹等分析了炭还原硅石的热力学因素,确定了碳热还原硅石中各化学反应的开始反应温度 [8] [9] [10] 。

这些研究者的研究多数集中在硅石物理化学分析和硅石热力学分析等方面。但对于碳热还原硅石的机理研究缺乏有效的理论分析。本文利用扩散偶的方法研究了碳热还原硅石的反应过程、及其影响反应过程的动力学因素,为提高矿热炉热还原效率,提高矿热炉生产的经济效率提供理论基础。

2. 实验材料及方法

将分析纯的化学试剂SiO2、SiC在650℃、大气中焙烧2 h,分析纯的石墨在在50℃、大气中烘干4 h;用球磨机磨至15 μm以下,作为原料使用。为制备扩散偶,把CaO、SiC、石墨、及CaO与石墨混合料(摩尔比1:1),以100MPa的压力制成薄片。试样薄片的表面进行吹氩研磨,抛光成镜面。

为研究SiO2和石墨反应的生成物和反应机理,把SiO2圆片的抛光面和石墨圆片的抛光面组合在一起,构成SiO2(S)=C(S|石墨)扩散偶、SiO2(S)=SiC扩散偶和SiC=C(S|石墨)扩散偶。实验在(设备型号)真空热压烧结炉内进行,真空度先缓慢抽取至50 Pa,保压30 min,在通入Ar气至100 KPa,烧结温度为1550℃,为保证实验温度下试样不因温度变化而变形,实验时对试样保持10 N的持续压力。实验中实时监测炉气内CO浓度的变化。

反应后,为避免因缓冷带来的任何变化,通Ar气回复炉压并冷却试样。冷却后,树枝真空渗入试样,固化后沿扩散方向进行断面切割,研磨断面并抛光。利用光学显微镜,场发射扫描电镜及其附带的能谱仪观察矿物及组成,利用X射线衍射仪分析扩散偶断面中不同深度内物相的变化,并利用场发射扫描电镜定性分析。

3. 结果与分析

3.1. SiO2与C间的反应

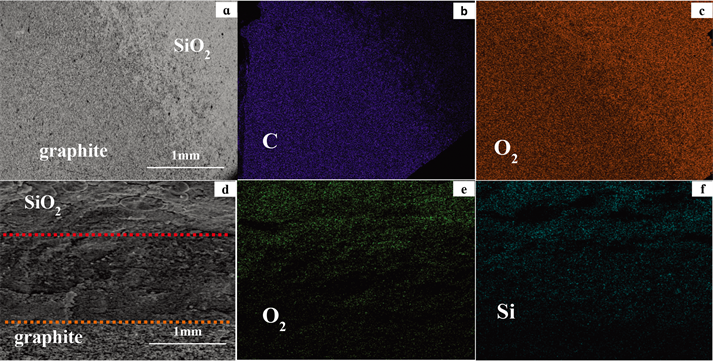

图1(a)~(c)分别给出了SiO2(S)=C(S|石墨)扩散偶在1600℃焙烧3 min的扩散偶的断面的散射SEM图及

Figure 1. Back scattered SEM image for the cross section of the SiO2(S)=C(S|graphite) diffusion couple for 3 min (a) (b) (c), 20 min (d) (e) (f) and EDS elemental mapping across the SEM image

图1. 1873K SiO2(S)=C(S|石墨)扩散偶反应3 min、25 min所得样品截面的背散射SEM及元素面扫EDS图。(a) 3 min扩散偶的SEM图,(b) 20 min扩散偶的SEM图,(c) 3 min扩散偶内C元素的EDS面扫图,(d) 3 min扩散偶内O元素的EDS面扫图,(e) 20 min扩散偶内O元素的EDS面扫图,(f) 20 min扩散偶内Si元素的EDS面扫图

相应的EDS元素面扫描图。从图1(a)中可以看出,SiO2(S)与C(S|石墨)未接触的地方仍保持镜面,扩散偶薄片接触区域边界消失,接触处发生了反应;由EDS能谱分析可知SiO2(S)=C(S|石墨)扩散偶内C向SiO2区域扩散,SiO2与C发生还原反应,SiO2发生脱氧反应。图1(d)~(f)给出了SiO2(S)=C(S|石墨)扩散偶在1600℃焙烧20 min的扩散偶的断面的散射SEM图及相应的EDS元素面扫描图。如图所示,高温焙烧25 min后,样品的截面分成了三个成分不同的部分,分别是C薄片层、中间反应层以及SiO2薄片层。这说明扩散偶内Si的脱氧反应是随着C向SiO2薄片体的扩散逐渐进行的。

用碳热还原SiO2原料制取硅金属,涉及到的化学反应较多,本试验的反应温度为1600℃,主要是Si的氧化物被C还原,扩散偶内可能发生的化学反应及反应的吉布斯自由能见公式(1)~(4):

(1)

(2)

(3)

(4)

扩散偶内反应的发生将遵循各反应吉布斯自由能的变化规律。在1600℃的反应温度下优先发生的反应为反应2。SiO2(S)=C(S|石墨)扩散偶实验中,薄片内C的数量远大于参与反应的C数量,故在C还原SiO2的体系中,除反应1和反应2外,按体系中存在的反应平衡原理,还应该存在布都尔反应(Boudouard reaction)为:C(石墨)+CO2→2CO,体系内CO去还原SiO2,生成的CO2与C作用,形成的CO又去还原SiO2,周而复始,消耗的不是CO而是C。CO仅起到将SiO2的氧迁移给C的作用。CO的氧迁移作用抵消了CO2出现带给反应1和反应2的可逆性。

3.2. Si的生成与长大

SiO2(S)=C(S|石墨)扩散偶在炉内进行高温焙烧后的断面照片如图2所示。图2(a),图2(b)内均可以观察到

Figure 2. Profile structure the of SiO2(S)=C(S|graphite) diffusion couple after roasting. (a) SiO2(S)=C(S|石墨) diffusion couple 20 min, (b) SiO2(S)=C(S|石墨) diffusion couple 120 min

图2. SiO2(S)=C(S|石墨)扩散偶焙烧后的纵断面结构。(a) SiO2(S)=C(S|石墨)扩散偶20 min;(b) SiO2(S)=C(S|石墨)扩散偶120 min

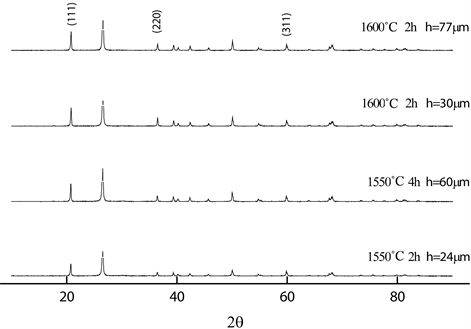

SiO2和C(S|石墨)未接触的地方仍保持镜面,接触处发生了SiO2和C(S|石墨)间的化学反应,对比图2(a)、图2(b)可以观察到生成层随反应时间而增厚。图2(c)为图2(b)中反应区域内+1处的高倍数SEM图片,反应产物晶体形貌明显,结合能谱数据可以认定反应生成物为Si。图2(a)为扩散偶20 min焙烧断面图,在最初的20 min的焙烧过程中,生成物Si层厚均匀,层厚变化范围不大;图2(b)为扩散偶120 min焙烧断面图,层厚变化范围较大,在SiO2一侧界面呈现出波浪状,波浪状的曲面形状是由于反应各阶段形成了不同方向的Si晶体,从而导致C(S|石墨)扩散的各向异性所引起的。图3为焙烧120 min SiO2(S)=C(S|石墨)扩散偶中SiO2试样片内不同深度中生成物Si的Debye-Scherrer图,位于远离C(石墨)一侧的Si晶体,比临近C(石墨)侧的Si晶体具有较弱的111、220、311反射。矿物内的SiO2晶体在自然形成过程中存在一定的生长方向,沿SiO2晶体生长的方向其组织致密,孔隙较少;而SiO2晶体生长方向之间空隙较多;C(S|石墨)还原SiO2晶体而得到的Si晶体因此也存在晶相差异,使的C(S|石墨)在生成物Si内的扩散就产生了方向性,扩散到反应界面上的C(S|石墨)的数量就会产生不同,会导致反应界面上生成速度的不一致,这种现象随着Si晶体厚度的增加而加剧。

扩散偶中SiO2+2C→Si+2CO固相反应在还原启动时起一定的作用,但因动力学条件的限制,这种反应不是还原过程的主反应。扩散偶中,反应产物金属硅的当量厚度可表达为 [11] :

(1)

式中δ为矿粉表面还原产物层的当量厚度,cm;γ0为铁精矿粉的粒度,cm;x0为球团内某一矿粉颗粒t时刻的n0/nsi值和初始的n0/nsi值之比;β为矿粉颗粒致密程度因子;γ为矿粉颗粒的表面缺陷因子;天然硅石的β值为0.39,γ值为2.3 [12] 。

Figure 3. Debye-Scherrer XRD of Si in different deep in SiO2(S)=C(S|graphite) diffusion couple

图3. Si层内不同深度的Debye-Scherrer线图

扩散偶内硅石的还原速度为 [13] :

(2)

式中v0为硅石矿粉的还原速度,mol/(cm3∙s);Ψmg为扩散偶中反应区间内硅石矿粉体积分数;S0为硅石矿粉的比表面积,cm2/cm3;α为硅石矿粉颗粒的形状因子;

为CO在硅石矿粉颗粒表面固相产物层内的渗透系数,cm2/s;CCO和

分别为球团矿CO和CO2的浓度;mol/cm3;Kpi为CO还原铁氧化物的平衡常数;ki为CO还原铁氧化物的还原速度常数,cm/s,其中i分别为α-SiO2,β-SiO2和granuline。

图4为实验测得的Si的生成层厚度随反应时间的变化。层厚随反应时间而增加,二者接近二次方的关系。根据实验数据可以导出Si的生成速度r = (ρ/M)dx/dt,式中ρ为Si的密度(kg/m3),M为Si的摩尔质量(kg/mol),t为反应时间(h),x为生成层的厚度(m)。Si层厚与时间的反应关系表明,在最初的2 h过程中,C在SiO2内浓度分布呈现线性分布,故还原产物Si的厚度变化为线性变化,其斜率接近于1,Si的还原过程不受控于C的扩散,反应为界面反应控制;但是,随着还原产物Si的厚度的增加,Si的还原反应过程受控于C的扩散,生成层的厚度变化以抛物线形式增长,斜率接近于0.5。

图5(a)为SiO2(S)=C(S|石墨)扩散偶在SiO2薄片内距离SiO2-C接触面约0.5 mm处横切面的金相图,图中观察到了初始金属硅的生长过程。小颗粒中心为SiO2,外围有金属硅包裹,C在生成物硅层内进行扩散会造成硅内含C量分布不均匀,从而使得不同时间段内被还原出来的硅呈现各向异性,使得图5(a)中的包裹着SiO2的硅呈现出层片状。图5(b)为层片状的硅的生成过程示意图,在SiO2和C的界面上,由于SiO2矿物晶体表面和晶界构造紊乱,缺陷浓度较高,而且孔隙也比SiO2矿物晶体内部大。因此SiO2矿物晶体表面和晶界上的扩散,比通过晶体内部扩散容易。C原子先沿着晶体表面和晶界进行扩散,在晶体表面反应2发生,在SiO2矿物晶体表面生成硅。C在生成物硅内的扩散与晶格缺陷有关,生成物硅内的缺陷类型多为Schottky缺陷,C在生成物硅内的扩散由空穴扩散控制;在高温下SiO2矿物晶体内部的缺陷主要为Frenkel缺陷,C在SiO2内的扩散由间隙扩散或者准间隙扩散控制 [14] 。硅的熔点温度为1635 K,实验温度下生成物Si呈现出液态,黏附在SiO2矿物晶体表面,减弱了C原子沿着晶体表面

Figure 4. Change of Si generation layerin SiO2(S)=C(S|graphite) diffusion couple

图4. SiO2(S)=C(S|石墨)扩散偶内Si生成层变化

Figure 5. The morphology of the reactant Si and the schematic diagram of the mass transfer between SiO2 (S) and C(S| graphite)

图5. 反应物Si的形貌及SiO2(S)与C(S|石墨)间传质过程示意图

和晶界进行的表面扩散,此时C原子的扩散以在Si内空穴扩散为主,生成的Si成为向扩散偶内SiO2输送C的主要通道。

在反应初期,SiO2和C(S|石墨)间发生SiO2 + C(S|石墨) = Si + CO的反应,通过反应直接生成了Si,形成了SiO2/Si和Si/C界面。Si4+和O2−的离子半径分别为0.042 nm和0.132 nm,从离子半径来看,分别通过各层进行扩散,O2−比Si4+扩散需要的能量更多,不妨假设扩散中O2−是固定不动的,电子伴随着Si4+扩散一起在Si晶体空穴内移动,由于扩散过程中各层内区域需要保持电中性,而若发生Si4+向生成物Si和C的扩散将违背电中性原则,故不会发生Si4+向生成物Si和C的扩散。C的原子半径为0.0914 nm,SiO2/Si和Si/C界面两界面存在的C的浓度差足以提供C在生成物Si晶体层向SiO2扩散所需要的能量。但由于生成物Si晶体自身存在个阶段具有不同的方向,造成C在生成物Si晶体内扩散的不均匀,进而影响了C在SiO2/Si界面上的浓度,使得SiO2/Si界面呈现曲面,曲面的形成过程说明这种各向异性是Si晶体生成过程中形成的。而在石墨方向一侧的相界面是平面,说明Si主要向着SiO2方向生长。

3. 结论

1) SiO2的还原受到C的扩散过程的影响,同时C的布都尔反应会影响C还原SiO2的还原过程。

2) 弱氧化性气氛下,SiO2的还原初期由界面反应SiO2+2C→Si+2CO控制;中后期由C的扩散过程控制。

3) 生成物Si的层厚在最初的2 h线性生长机理占优势,超过临界值后,生成层以抛物线机理生长。

基金项目

国家自然科学基金资助(项目号:51661026)。