1. 引言

旋转圆盘是旋转机械中最简单且应用广泛的结构,涡轮叶片、刹车盘、工件加工等都是该模型应用的实例 [1] [2] 。射流冲击是一种极其有效的强化局部传热或传质的方法 [3] [4] ,射流冲击的剪切效应和旋转圆盘在其周围产生的轴对称壁射流的相互作用可产生非常复杂和剧烈的流动,能够显著改善传热过程,因此对具有射流冲击的旋转圆盘进行研究具有重要的学术和工程应用价值 [5] 。

自1921年Von Karman对旋转圆盘系统进行研究以来 [6] ,众多学者对其进行了实验和理论分析。Carper [7] 对液体垂直冲击温度均匀的旋转圆盘进行了实验,研究了圆盘的平均换热系数,Thomas等 [8] [9] 对于有无旋转的圆盘边界层热特性进行了流体动力学及热力学分析。Rahman [10] 分析了恒定角速度旋转圆盘附近薄液膜的换热过程,计算了旋转圆盘液膜附近的换热系数。Yan等 [11] 对不同倾斜角度射流冲击下的圆盘换热特性进行了实验研究,评估了射流角度对换热特性的影响。Saniei等 [12] [13] 研究了四种垂直射流距离的旋转圆盘的换热系数,提出了空气射流冲击旋转圆盘的局部换热系数的测量方法。Moner等 [14] 利用实验研究了射流距离、雷诺数、圆盘角度等对圆盘局部换热特性的影响。Friedrich等 [15] [16] [17] 对两相冲击射流的旋转圆盘换热进行了实验。尽管针对射流冲击下的旋转圆盘已经进行了大量的实验研究,但试验测试成本高,测试样本有限,难以获得各参数对系统的影响规律。为此,笔者在验证仿真方法基础上,基于STAR-CCM+软件对喷嘴孔径、射流雷诺数、旋转雷诺数、冲击距离、喷射角度、喷射位置等影响因素对旋转圆盘换热特性的影响进行了系统研究,获得了各个因素对圆盘换热特性的影响规律,所得结论对旋转圆盘系统的热特性设计具有一定的指导作用。

2. 模型建立

2.1. 几何模型

图1是具有中心射流冲击的旋转圆盘物理模型示意图,由圆盘、喷管、空气域组成,圆盘周围加旋转域,射流为空气介质。在各区域间设置Interfaces,来实现接触换热。通过试算后选取外围环境域尺寸,长为3000 mm,宽为2200 mm,高为3000 mm,该尺寸在保证对圆盘周围流场无影响的情况下可实现较高的计算效率。

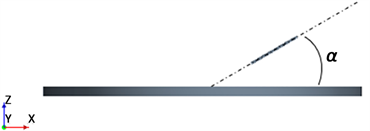

对于非垂直及非中心射流,几何模型如图2(a)所示,喷管轴线通过圆盘中心,喷管与圆盘间角度为

,在图2(b)中,喷管轴线与圆盘表面垂直,与圆盘轴心线距离为H。

通过改变喷嘴孔径

、射流冲击距离

、喷射角度

、偏移圆盘轴心距离H等几何参数,设计不同的物理模型来进行研究,变量参数设置范围如表1所示。

2.2. 仿真模型

图3所示为流体域网格模型,采用STAR-CCM+软件生成“蜂窝”状多面体网格,它有更多的相邻单元,梯度计算及流动状况预测更准确,收敛速度也更快。圆盘表面网格最小尺寸为1 mm,目标尺寸为2 mm,空气域网格最小尺寸为2 mm,目标尺寸为50 mm,圆盘周围旋转域及射流区域进行网格加密,对于近壁面区域,设置边界层,厚度为1 mm,为控制体网格数量,设置增长率为1.2。网格总数大约为300万。

喷嘴射流设为速度入口,射流雷诺数

取值范围为10,000~20,800,湍流粘度比为10,温度为环境温度;空气域边界设为压力出口,为标准大气压,温度为环境温度;圆盘匀速旋转,旋转雷诺数

取

Figure 1. Schematic diagram of physical model

图1. 物理模型示意图

(a)

(a) (b)

(b)

Figure 2. Schematic diagram of the physical model of non central vertical jet; (a) Different injection angles; (b) Different injection position

图2. 非中心垂直射流物理模型示意图;(a) 不同喷射角度;(b) 不同喷射位置

Table 1. Parameter range of variable

表1. 变量参数范围

值范围为50,000~300,000;圆盘壁面采用无滑移边界,在圆盘靠近射流一侧设置恒定热流量。

(1)

(2)

(2)

式中,

为空气运动粘度,

,

为圆盘半径,mm。

采用STAR-CCM+分离流进行三维稳态求解,圆盘在旋转及射流冲击下,流场内有较强的剪切及湍流,采用雷诺平均Navier-Stokes、K-Epsilon湍流及可实现的K-Epsilon两层模型,对于近壁面区域,采用两层y+壁面处理及精准壁面距离。

3. 仿真方法验证

为验证仿真方法的正确性与计算精度,参考文献 [1] 建立了具有射流冲击的旋转圆盘仿真模型,圆盘直径为450 mm,厚度为0.3 mm,喷嘴孔径

,射流雷诺数

,旋转雷诺数

,

,环境温度为15℃,热流量

。

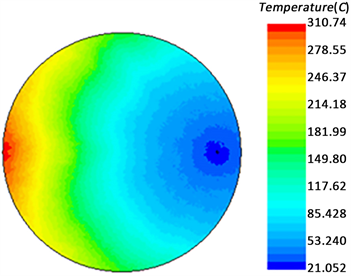

图4为仿真与实验的结果对比图,圆盘中心处温度最小,沿径向向外逐渐增加,仿真与实验测试结果变化趋势一致,数值大小吻合较好,最大误差为3.3℃。

4. 结果与分析

4.1. 射流雷诺数的影响

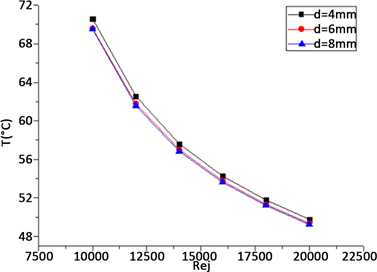

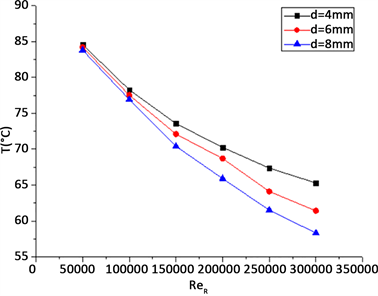

图5是

为188,000,z为240,热流量

为1720 W/m2时圆盘表面平均温度随

和喷嘴直径

的

变化趋势,从图中可以看出,随着射流雷诺数增大,圆盘表面平均温度逐渐降低,且雷诺数越高,温度降低幅度逐渐减小,这是由于高雷诺数时,随雷诺数增大,轴向射流速度增大,到达圆盘表面的速度随之增大,换热效果增强;相对于喷嘴直径为4 mm,喷嘴直径为6 mm和8 mm时的圆盘表面平均温度较

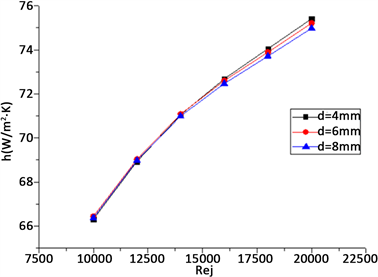

低。图6为圆盘表面平均换热系数随

和喷嘴直径d的变化趋势,同样可知,圆盘表面平均换热系数

呈增大趋势,增幅随雷诺数增大而减小,喷嘴直径为8 mm时的换热系数相对其它两种喷嘴直径较大,圆盘表面换热强,冷却效果更明显。

Figure 3. Schematic diagram of mesh model

图3. 网格示意图

(a) (b)

(a) (b)

Figure 4. Comparison between simulation and experimental results of disk surface temperature; (a) Experimental result; (b) Simulation result

图4. 圆盘表面温度仿真与实验结果对比图;(a) 实验结果;(b) 仿真结果

Figure 5. Variation of surface average temperature with the Rej

图5. 表面平均温度随Rej的变化

Figure 6. Variation of average heat transfer coefficient of surface with the Rej

图6. 表面平均换热系数随Rej的变化

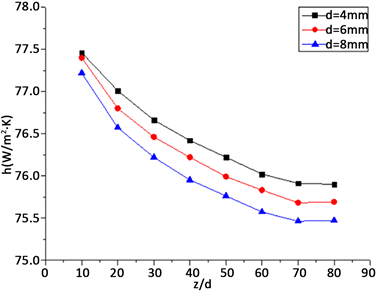

4.2. 射流冲击距离的影响

图7和图8是

为188,000,

为20,800,热流量

为1720 W/m2时圆盘表面平均温度及平均换

热系数随z/d的变化趋势,从图中可看出,随z/d增大,圆盘表面平均温度逐渐降低,降幅逐渐减小,如图9流线图所示,由于圆盘高速旋转,产生的气旋对于射流冲击有一定的阻碍作用,当喷嘴距离圆盘表面较近时,气旋对射流阻碍作用较大,射流冲击的冷却作用受限。随着距离的增大,阻碍作用减小,圆盘表面的冷却效果增强,当z/d大于60时,由于射流距离较远,冷却效果反而下降;随着喷嘴孔径的增大,冷却效果愈好,在相同雷诺数时,射流速度与喷嘴孔径成反比,喷嘴孔径大时,射流速度较小,但射流过流面积较大,到达圆盘表面的射流范围较广,如果换热面积较大,宜采用喷嘴孔径较大的射流,从而使圆盘表面的温度分布更均,有更好的冷却效果。

4.3. 旋转雷诺数的影响

图10和图11是d为4 mm,

为10,000,热流量

为1720 W/m2时圆盘表面平均温度及表面平均

Figure 7. Variation of surface average temperature with the z/d

图7. 表面平均温度随z/d的变化

Figure 8. Variation of average heat transfer coefficient of surface with the z/d

图8. 表面平均换热系数随z/d的变化

Figure 9. Streamline diagram near the surface of the disk

图9. 圆盘表面附近流线图

Figure 10. Variation of surface average temperature with the ReR

图10. 表面平均温度随ReR的变化

Figure 11. Variation of average heat transfer coefficient of surface with the ReR

图11. 表面平均换热系数随ReR的变化

换热系数随

的变化趋势,从图中可知,圆盘表面平均温度在射流速度不变时随旋转雷诺数的增大而减小,圆盘表面平均换热系数随旋转雷诺数的增大而增大,在高旋转雷诺数时,圆盘表面换热系数增幅变缓,继续增加旋转雷诺数对圆盘换热性能的改善有限。

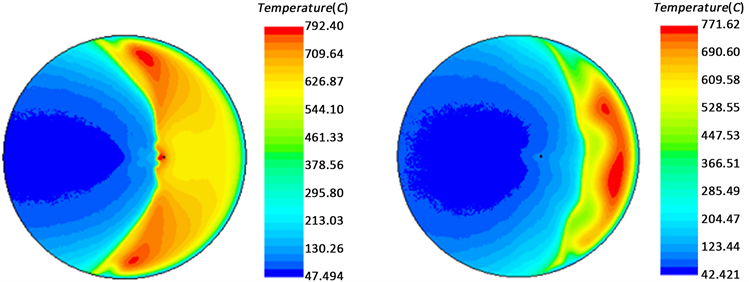

4.4. 喷射角度的影响

图12是d为4 mm,

为188,000,

为10,000,z为40,热流量

为1720 W/m2时圆盘在不同

射流喷射角度下的表面温度云图,从图中可以看出,不同喷射角度对旋转圆盘表面温度分布影响较大,在圆盘左侧,射流冷却效果较好,随喷射角度增大,圆盘表面温度分布逐渐均匀,温度梯度减小。图13为圆盘表面平均换热系数随射流喷射角度变化的趋势图,由图知,随射流喷射角度增大,圆盘表面平均换热系数逐渐增大,喷射角度为90˚时,圆盘表面平均换热系数为最大。

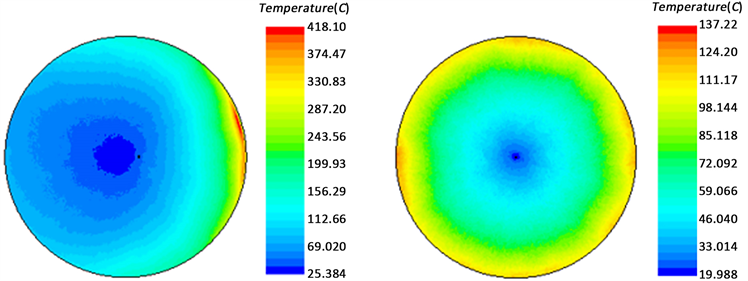

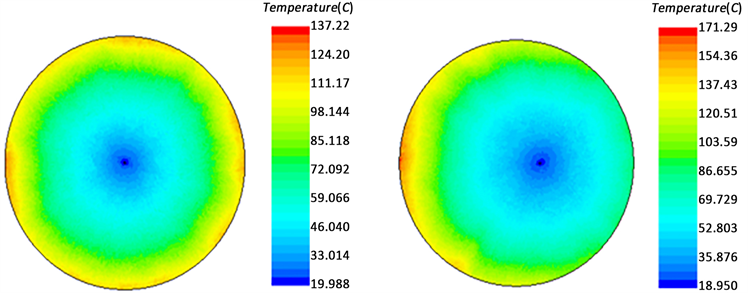

4.5. 喷射位置的影响

图14是d为4 mm,

为188,000,

为10,000,z为40,热流量

为1720 W/m2时圆盘在不

同射流喷射位置下的表面温度云图,从图中可以看出,不同喷射位置对旋转圆盘表面最低温度影响极小,对其最大温度影响相对较大,随喷射位置偏离圆盘轴心距离增加,圆盘表面最大温度逐渐增大,喷射位置为圆盘中心时,圆盘表面平均温度为最小,圆盘上最低温度区域始终为喷管轴线与圆盘交汇区域。图15为圆盘表面平均换热系数随喷射位置变化的趋势图,由图知,圆盘表面平均换热系数随H/d增大而减小,喷射位置为圆盘中心时,圆盘表面平均换热系数为最大。

(a) α = 30˚ (b) α = 45˚

(a) α = 30˚ (b) α = 45˚ (c) α = 60˚ (d) α = 90˚

(c) α = 60˚ (d) α = 90˚

Figure 12. Temperature nephogram of disc surface at different angle of injection

图12. 不同喷射角度圆盘表面温度云图

Figure 13. Variation of average heat transfer coefficient of surface with injection angle

图13. 表面平均换热系数随喷射角度α的变化

(a) H/d = 0 (b) H/d = 10

(a) H/d = 0 (b) H/d = 10  (c) H/d = 20 (d) H/d = 30

(c) H/d = 20 (d) H/d = 30  (e) H/d = 45

(e) H/d = 45

Figure 14. Temperature nephogram of disc surface at different position of injection

图14. 不同喷射位置圆盘表面温度云图

Figure 15. Variation of average heat transfer coefficient of surface with the injection location

图15. 表面平均换热系数随喷射位置的变化

5. 结论

1) 随射流雷诺数增大,圆盘表面平均换热系数增大,射流雷诺数越高,平均换热系数增加幅度变缓。

2) 圆盘表面平均换热系数随旋转雷诺数的增大而增大,在高旋转雷诺数时,圆盘表面换热系数增幅变缓,继续增加旋转雷诺数对圆盘换热性能的改善有限。

3) 射流距离与喷孔直径之比z/d存在最佳值,过大或过小都会使圆盘的换热性能变差。

4) 随射流喷射角度增大,圆盘表面温度分布逐渐均匀,温度梯度减小,圆盘表面平均换热系数逐渐增大。随喷射位置偏离圆盘轴心距离增加,圆盘表面最大温度逐渐增大,喷射位置为圆盘中心时,圆盘表面平均温度为最小。