1. 引言

永磁电机具有低转速、大扭矩、高效率的特性,适合用于船舶推进电机 [1] [2] 。当前主要用来作为船舶推进器的是螺旋桨。螺旋桨主要工作特点是低转速、大扭矩、高效率,这与永磁电机工作特性很吻合,所以将它们组合一起是一种最佳搭配。

目前,世界著名电力推进厂家ABB大力发展永磁电机电力推进。目前投入实际使用的单台电力推进功率已高达5 MW。德国Brunvoll和Voith公司从2002年开始研制永磁电机侧推,装机功率从30 kW到1650 kW,推力从5 kN到250 kN。我国已有实船安装Voith公司的永磁电机侧推。

本文以中、小功率船舶电力推进系统为应用背景,对200 kW级高效直驱推进电机展开设计,提出的思路具有很强的通用性。

2. 负载特性分析

船舶电力推进系统,为了提高续航能力,对推进电机及其控制驱动系统的效率要求极为苛刻 [3] ,特别是直驱电机,要求在较宽的转速范围内同时保持较高的效率。

根据船舶推进螺旋桨的负载特性参数关系式

推力系数

(1)

转矩系数

(2)

式中,n为螺旋桨转速,单位为r/s;

vp为螺旋桨的进速,单位为m/s;

vs为船舶的速度,单位为m/s;

ω为伴流系数;

D为螺旋桨直径,单位为m;

P为螺旋桨的推力,单位为N;

M为螺旋桨的转矩,单位为N∙m;

ρ为海水的密度,单位为kg/m3,通常取1025 kg/m3。

由式(1)~(2),知船舶的推进速度与推力、转矩均成正比关系。而对于直驱推进电机而言,螺旋桨的转速与电机的转速相同,螺旋桨的转矩与电机的转矩呈正比关系,因此,推进电机的负载外特性关系可表达为

(3)

式中,T为电机转矩,单位为N∙m;

n为电机转矩,单位为r/min。

即电机的速度越高,电机的转矩也越大,又

(4)

式中,PM为电机输出功率,单位为W。

那么,电机的输出功率

(5)

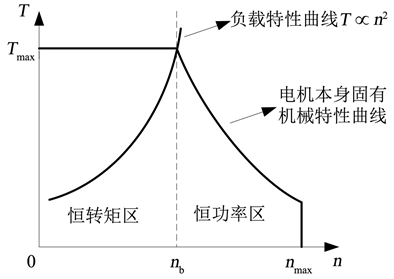

负载特性曲线与电机本身固有机械特性曲线关系如图1所示。

如图1所示,为满足推进系统负载特性式(5)所示的需求,推进电机的最大工作速度应不大于转折速度nb,这时负载特性曲线只能位于电机的恒转矩区以内。

3. 总体设计

如表1所示,为高效直驱推进电机与传统推进装置的对比。

200 kW级高效直驱推进电机的设计输入指标要求如表2所示。

根据表1所示技术要求,推进电机的电磁设计按电机最大转速60 rpm、最大功率200 kW进行电磁设计,并能满足电机在较宽的转速范围内具有较高的效率值,电机过载倍数按 ≥ 1.2倍设计。

推进电机为高效率电机,为提高电机功率因数及效率,电机极槽配合采用分数槽、绕组采用双层叠

Figure 1. Relation diagram of motor characteristics of mechanical and load

图1. 电机机械特性与负载特性关系图

Table 1. Comparison between high efficiency direct drive motor and traditional propulsion plant

表1. 高效直驱推进电机与传统推进装置的对比

绕组短距分布方式 [4] ;接线采用Y接;针对电压较低,采取多并联支路数的方式;为较少谐波损耗和谐波振动,电机采用斜极的方式。

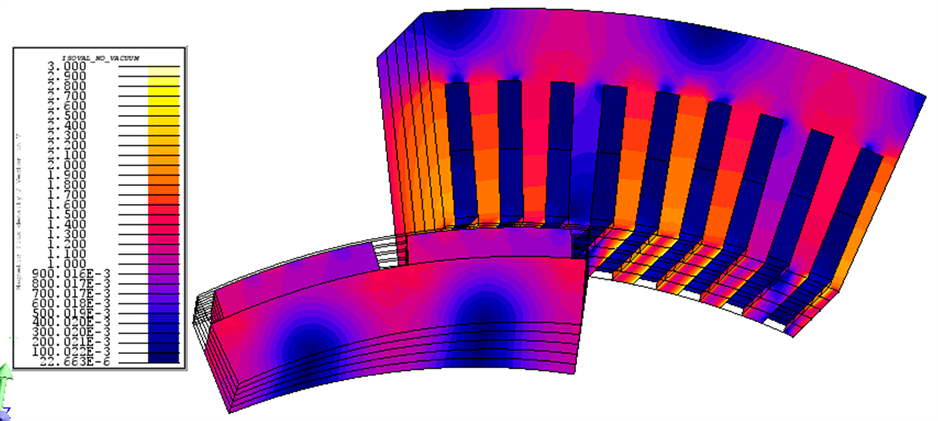

为了验证设计的正确性,以及指标的满足情况,特利用ansoft电磁分析软件,建立推进电机仿真模型。其整体电磁设计三维结构示意图如图2所示。

由表3可以看出,经过仿真分析,高效直驱推进电机满足指标要求。接下来主要介绍仿真过程中采取的优化设计方法。

Figure 2. Three dimensional electromagnetic simulation diagram of motor

图2. 电机三维电磁仿真图

4. 高效优化设计

效率是电力直驱推进电机的重要考核指标。电机损耗的主要来源可分为电磁损耗和机械损耗 [5] ,为了使电机能够达到高效率,需要从电磁设计和机械设计两个方面入手,开展高效优化设计。

1) 低电磁损耗优化设计

电机的电磁损耗主要有铁耗、铜耗和谐波损耗,其中铁耗包括磁滞损耗和涡流损耗,铜耗是绕组的电流发热损耗,谐波损耗是由于电机高次谐波引起的损耗。

电机的铁耗主要与电机硅钢片参数相关,为了降低电机的铁耗,电机硅钢片的选用至关重要,常用的规格为50W400、50W310铁损系数的硅钢片,而该电机则选用铁损更低的50W290硅钢片,通过对采用50W310、50W290两种硅钢片进行铁耗电磁计算对比计算分析可以得到,采用50W290硅钢片比采用50W310硅钢片时电机的铁耗减少了约0.4 kW,有效提高了电机的效率。所采用50W290磁力曲线如图3所示。

在该推进电机中,电机的转速较低,电气频率较小,铁心损耗较小。而电机的转矩较大,且电压较低,因此电流较大,铜耗成为电机最主要的损耗。为减少铜耗,需尽可能地提高电机槽满率,增大铜线截面积,减少铜线电阻,在绕组电流大小不变的情况下降低绕组电密,从而减少绕组铜耗。因此,在电磁设计时,考虑槽数太少会引起谐波损耗增大,槽数太多会引起铜面积的减小,所以在综合考虑电磁设计的各项参数后,最后选择对144槽32极和108槽24极2种电磁方案进行对比分析。

如表4所示,经分析计算,可以得到当采用144槽32极时,电机的铜耗约为8.5 kW;当采用108槽24极时,电机的铜耗约为6.2 kW。因此,采用108槽24极时的电磁铜耗较少,有利于提高电机效率的提升。

另外,电机的绕组跨距如图4所示。可看出,该分数槽短距分布绕组电机的端部跨距很短,可有效减少电机绕组端部过长产生的额外铜损,提高电机效率。

电机的谐波损耗主要源于电机高次谐波引起的损耗,要降低电磁谐波损耗就需要减少高次谐波的产生。由于电机的高次谐波最主要是齿谐波 [6] ,为了降低和避免齿谐波的产生,电机转子通过采用永磁体

Figure 3. Magnetization curve of 50W290

图3. 50W290磁化曲线图

Figure 4. Span diagram of motor winding

图4. 电机绕组跨距图

Table 4. Copper loss comparison of two kinds of motor when the speed is 60 rpm

表4. 转速60 rpm时两种电机铜损对比

斜极布置,可以有效地减弱高次齿谐波损耗,通过对永磁体不斜极和斜极进行谐波损耗对比计算分析,其结果如表5所示。

当永磁体不斜极时谐波损耗为0.5 kW,当永磁体采用斜极时谐波损耗为0.2 kW,因此,采用永磁体斜极布置可以有效提高电机效率(磁密分布见图5)。

2) 低机械损耗优化设计

电机的机械损耗主要包括轴承摩擦损耗、转子风摩损耗等。

考虑减振的因素,电机采用滑动轴承。如图6所示。滑动轴承摩擦损耗来源于轴承摩擦副的动静之间的摩擦损耗 [7] ,为了减低轴承摩擦损耗,电机的轴承采用具有一定自润滑功能的复合绝缘材料油润滑滑动轴承,该轴承与一般的滑动轴承相比,其具有更好的自润滑功能,能更高效地形成油膜,降低摩擦力;而且在加工工艺上提高轴颈加工粗糙度要求,轴颈部位采用精细加工工艺,进一步减少转子的机械摩擦损耗;因此,电机运行时该新型轴承的摩擦损耗是一般滑动轴承摩擦损耗的一半左右,可以大大减少轴承带来的摩擦损耗。

电机的风摩损耗是电机损耗的重要方面,为了避免风扇带来的损耗,电机转子采用无风扇结构设计,同时定子铁心采用无通风槽结构设计,结构示意如图7所示。

5. 小结

本文提出了一种面向中、小功率船舶的200 kW级电力推进高效直驱电机的设计方法。以负载特性为出发点,以高效为落脚点,从铁损、铜损、谐波损耗、轴承摩擦损耗、转子风摩损耗等角度出发,对电

Table 5. Comparison of harmonic loss of pole and non oblique pole motor

表5. 斜极与不斜极电机谐波损耗对比

Figure 5. Magnetic density distribution diagram of motor

图5. 电机磁密分布图

机进行降损优化设计。