1. 引言

铆接是一种不可拆卸的干涉配合连接,有头铆钉的制造和装配工艺技术成熟,广泛应用于飞机和运载火箭的装配。然而,有头铆钉的钉头限制了自动化生产设备中送钉杆、内铆接杆直径的最小值。送钉杆直径和内铆接杆直径过大会与桁条立筋干涉,制约了自动钻铆技术的发展。因此,一种将有头铆钉的铆钉头去掉,形成一种新的铆钉——无头铆钉的铆接技术,可解决这一难题。

众多学者对无头铆钉进行了研究,发表于西北工业大学学报的《无头铆钉干涉配合铆接工艺试验报告(之一)》针对不同铆模进行了干涉量对比,得出无头铆钉的干涉配合铆接必须采用凹形上下铆模的结论,以保证均匀合理的干涉量;钉孔直径、铆钉长度、外伸量、板材厚度等也影响干涉量的变化,生产时需合理选用 [1] 。王晶等通过有限元分析得出应力波安装(动态加载)相比铆枪锤击打入(准静态加载)和液压压入(静态加载),可获得较大的干涉量 [2] 。刘连喜采用正交试验分析各工艺参数对无头铆钉铆接质量的影响 [3] 。牟伟强等提出采用幂指数硬化理论来确定压铆力关于镦头高度的数学函数 [4] 。刘恩洋等通过电磁铆接试验得出镦头是否铣平对剪切强度影响不大,但镦头铣平后拉脱强度有所减小,为满足铆钉的拉脱强度,可适当增加钉孔锪窝深度 [5] 。

目前的研究对于铆接完成后的性能试验:干涉量、剪切试验、拉脱试验、剖切后放大等均是破坏性试验,做完试验后的铆钉或试片失去紧固件功能,不能继续使用。建立一种破坏性试验与非破坏性试验的关系是现在铆接试验亟待解决的问题,本文将从铆钉镦头尺寸与剪切力间的关系来分析无头铆钉的长度及铆接参数的选择,用来指导生产。

2. 无头铆钉

2.1. 无头铆钉的选型

无头铆钉主要有三种:1) 国军标GJB131.1 [6] 内的两头实心无头铆钉;2) 国标GB1016-86内的两头空心无头铆钉;3) 国外铆钉,美国航空航天工业协会的NAS1321内的无头铆钉。

本文采用国军标GJB131.1的无头铆钉,规格如表1所示,仅有直径4 mm,5 mm,6 mm的铆钉,

铆钉长度为整数。

2.2. 铆钉长度选择

铆钉长度是关乎铆接质量的重要参数,铆钉过长,铆钉墩头就过大,钉杆易弯曲;铆钉过短,则墩粗量不足,钉头成型不完整,影响铆接强度和紧密性。无头铆钉长度与工件厚度的关系如图1所示,根据QJ3143普通铆钉通用规范中附录A.1 [7] 中推荐的铆钉长度,可总结出铆钉长度需要超出工件厚度的经验公式为:

(1)

(2)

其中:L为铆钉总长度;S为工件总厚度;d为铆钉直径;L外和L内分别为工件两端,铆钉的外伸量。

2.3. 铆钉孔合格范围

根据国军标GJB131.2 [8] ,无头铆钉钉孔直径合格范围如下,比铆钉直径大0.08 m~0.155 mm,如表2所示。因此使用Φ4.1、Φ5.1、Φ6.1的钻头能满足孔径要求。

3. 铆接工装设计

无头铆钉两边均有外伸量,两边外伸量一致是保证两边镦头成形一致的关键,为此设计了专用工装,专用工装要求为:1、保证无头铆钉放置时两边尺寸一致;2、铆接时两边能同时移动;3、保证适用于压铆机。

Figure 1. Length dimension figure of Non-head rivets

图1. 无头铆钉长度尺寸图

Table 2. GJB131.2 Non-head rivet Interference fit riveting rivet hole diameter

表2. GJB131.2无头铆钉干涉配合铆接的铆钉孔直径

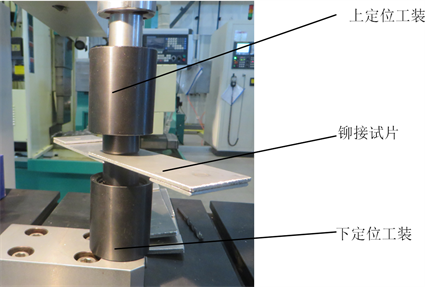

无头铆钉压铆定位工装需成对使用,内置压缩弹簧,使用时保证铆钉处于工装中心,压铆机向下移动,带动上定位工装向下运动,上定位工装向下运动的同时会压缩弹簧将压力传铆接件,进而传至下定位工装。因工装是成对使用,两弹簧的初始压缩量是一致的,弹簧刚度足够大,定位工装的重量和铆接试片的重量对弹簧的压缩可忽略,如图2所示。

为适应不同长度无头铆钉外伸量的变化,压铆定位工装还配备了调整垫片,三种厚度:0.3 mm、0.5 mm、1 mm,可组合使用来调整铆钉的外伸量。

使用时应使无头铆钉中心位于工装中心,保证工装和工件表面清洁,确保压铆圆周方向受力均匀。

4. 剪切试验

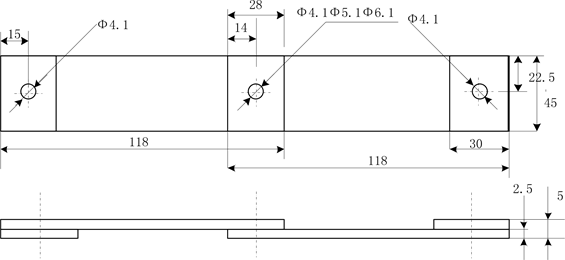

剪切试验试片如图3所示 [9] ,在万能试验机上进行剪切破坏试验,获得最大剪切力数据。本文使用的铆接设备为压铆铆接设备,为节约材料,作废的试片可将铆钉拆除,直径扩大一级当正常试片使用。

4.1. 铆钉镦头成形性能

剪切试片铆接后实物如图4所示,分别用来研究铆钉成形后镦头高度,成形后镦头直径,铆钉原始长度以及铆钉原始直径对铆钉镦头性能的影响:

1) 铆钉原始尺寸为Φ4 × 15、Φ4 × 16,成形后使镦头直径保持基本一致,铆钉长度不同会使镦头高度不同。

2) 铆钉原始尺寸为Φ4 × 16、Φ4 × 17,成形后使镦头高度保持基本一致,铆钉长度不同会使镦头直径不同。

3) 铆钉原始尺寸为Φ4 × 17、Φ5 × 17,成形后使镦头高度保持基本一致,铆钉直径不同。

做完铆接试片后,先测量镦头尺寸再进行剪切试验,得到镦头尺寸的测量值和最大剪切力。表3所示为相同铆钉直径下,不同成形后镦头尺寸与最大剪切力均值。

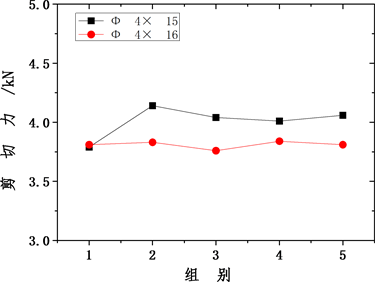

分析铆钉成形后镦头尺寸对最大剪切力的影响,分别作图,镦头高度对比组如图5所示,镦头直径对比组如图6所示。可以得出,镦头直径一致,镦头高度越大,剪切力越小。这是由于铆钉长度不一致,在镦粗过程中,镦头高度小的,铆钉镦粗越明显,铆钉剪切强度越高。铆钉镦头高度一致,镦头直径越大,剪切力越大。这是由于铆钉长度不一致,镦粗过程中,镦头直径越大的,镦粗现象越明显,镦头剪切强度越高。相比之下,镦头高度的降低,比镦头直径的提高,对于最大剪切力的提升,效果更为明显。

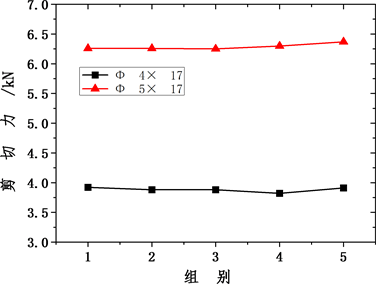

将相同铆钉直径,不同铆钉长度铆接试样的最大剪切力进行对比,如图7所示,可以得到在满足条件的铆钉长度当中,长度为15的铆钉最大剪切力明显高于长度为16和17的铆钉。因此,铆钉长度越短,也即铆钉外伸量越小,最大剪切力越大。相同铆钉长度,不同铆钉直径铆钉镦头成形后及试样最大剪切力如表4和图8所示,可以得到长度相同,直径不同的铆钉,直径越大,剪切力越大的结论。

综合以上结论,在满足镦头直径和镦头高度要求的前提下:可适当增加镦头直径来提高剪切强度。

Figure 2. Use of the Non-head Rivet locating fixture on the press riveting machine

图2. 无头铆钉定位工装在压铆机上使用

Figure 3. Size diagram of shear test specimens

图3. 剪切试验试片尺寸图

Figure 4. Material drawing after riveting of shear test piece

图4. 剪切试片铆接后实物图

Φ4 × 15、Φ4 × 16、Φ4 × 17三种铆钉中,Φ4 × 15的剪切力最高,镦头直径和高度也满足要求,故对试件总厚是5 mm,直径4 mm的铆钉长度15 mm最合适。建议的镦头直径5.7~5.8 mm、镦头高度为2.2~2.3 mm。剪切试验是破坏性试验,镦头直径和镦头高度的测量时非破坏性试验,控制镦头直径和镦头高度可间接控制铆钉的最大剪切力。

4.2. 无头铆钉与有头铆钉试验对比

为了研究无头铆钉与有头铆钉成形后性能差距,分别做了直径为Φ4和Φ5的有头铆钉剪切力试验。

Table 3. The diameter and height of the head of shear test (Φ4)

表3. 剪切试验镦头直径和高度值(Φ4)

Figure 5. Comparison of shear forces of diameter 4, same diameter and different height of upsetting head

图5. 直径4镦头直径一致、高度不同剪切力对比

Figure 6. Comparison of shear forces with diameter 4, same height and different diameter of upsetting head

图6. 直径4镦头高度一致、直径不同剪切力对比

Figure 7. Comparison of shear force of rivets with diameter 4 and different lengths

图7. 相同直径不同长度铆钉剪切力对比

Table 4. The diameter and height of the head of shear test (Φ4 × 17, Φ5 × 17)

表4. 剪切试验镦头直径和高度值(Φ4 × 17, Φ5 × 17)

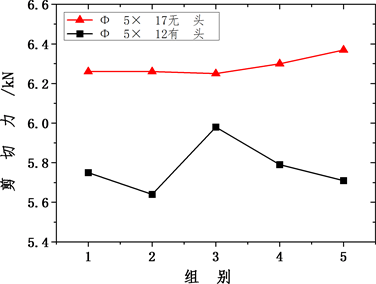

由于有头铆钉一头无需成形,因此铆钉外伸量为无头铆钉的一半。同时,根据经验公式(1-2),直径更大的铆钉,需要更大的外伸量。鉴于此,有头铆钉尺寸的选择分别是Φ4 × 10以及Φ5 × 12,用来和Φ4以及Φ5的无头铆钉进行对比。实验获得的有头铆钉最大剪切力如表5所示。与无头铆钉的剪切力进行对比,图9所示为Φ4直径的无头铆钉和有头铆钉最大剪切力对比图,图10所示为Φ5直径的无头铆钉和有头铆钉最大剪切力对比图。

由图9知Φ4 × 15无头铆钉的最大剪切力明显大于有头铆钉的最大剪切力,Φ4 × 17无头铆钉的最大剪切力略大于有头铆钉的最大剪切力,Φ4 × 16无头铆钉的最大剪切力不小于有头铆钉的最大剪切力。由图10知Φ5 × 17无头铆钉的最大剪切力明显大于Φ5 × 12有头铆钉的最大剪切力。可以得到,无头铆钉的最大剪切力要优于同等条件下有头铆钉的剪切力。有头铆钉是单面成形,越靠近镦头处干涉配合越好,而因无头铆钉是双面成形,使得靠近两边镦头的干涉配合均较好,故无头铆钉的最大剪切力要优于有头铆钉的剪切力。

Figure 8. Comparison of shear force of rivet with different diameter and length 17

图8. 长度17不同直径铆钉剪切力对比

Table 5. Rivet with head shear force table

表5. 有头铆钉剪切力表

Figure 9. Comparison of shear forces for diameter 4 headed and Non-head rivets

图9. 直径4有头和无头铆钉剪切力对比

Figure 10. Comparison of shear forces for diameter 5 headed and headless rivets

图10. 直径5有头和无头铆钉剪切力对比

5. 剖切金相试验

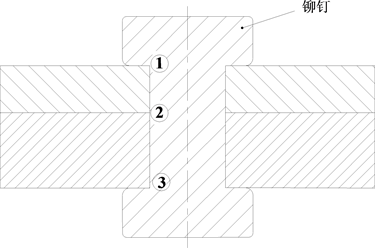

剪切试验是宏观上从铆接性能方面来评判连接方式,轴向剖切金相分析试验则可以从微观情况来分析铆接情况。本文通过观察钉杆不同位置连接情况来选取更适合的铆接方式。铆接轴向剖切金相分析试片不同观察位置示意如图11所示,对图中的位置1、2、3处的微观连接情况进行观察,位置1和3代表铆接镦头与上下试片表面铆接孔接触位置,位置2代表铆钉在上下试片接触面位置处。

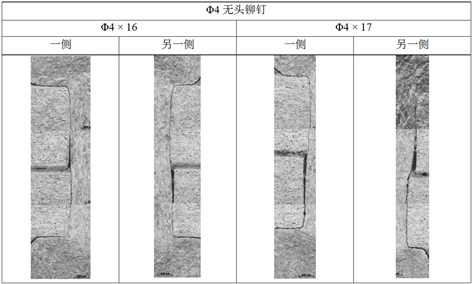

试片1厚度3 mm、试片2厚度3 mm,试片总厚为6 mm进行金相微观分析,前文结论中,试片总厚度5 mm时、Φ4铆钉建议长度为15 mm。因此,金相刨切试验中试片总厚度6 mm,Φ4铆钉剖切试验采用Φ4 × 16、Φ4 × 17的无头铆钉,Φ5铆钉剖切试验采用Φ5 × 18、Φ5 × 19的无头铆钉,Φ6铆钉剖切试验采用Φ6 × 20的无头铆钉,如图12所示。同时为对比与有头铆钉的区别,需加入有头铆钉的金相试验。进行金相试验试片铆钉原始尺寸如下:

1) Φ4 × 16、Φ4 × 17无头铆钉;

2) Φ5 × 18、Φ4 × 19无头铆钉;

3) Φ6 × 20无头铆钉;

4) Φ4 × 12半圆头铆钉。

得到剖切后金相图如图13~图15所示。Φ4 × 16、Φ4 × 17均能较好填充孔径,在两试片对接缝处Φ4 × 17

Figure 11. Schematic diagram of metallographic cutting test

图11. 金相剖切试验示意图

Figure 12. Test specimens for metallographic dissection

图12. 金相剖切试验试片

Figure 13. Diameter Φ4 Non-head Rivet Kimsanto

图13. 直径Φ4无头铆钉金相图

Figure 14. Diameter Φ5 Non-head Rivet Kimsanto

图14. 直径Φ5无头铆钉金相图

Figure 15. Diameter Φ6 Non-head Rivet Kimsanto

图15. 直径Φ6无头铆钉金相图

的另一侧有明显的空隙铆钉未完全填充,原因是两试片出现错位。

Φ5 × 18、Φ5 × 19明显比Φ4 × 16、Φ4 × 17填充的好,Φ5 × 19在对缝处的填充情况没有Φ5 × 18的好,在两镦头处填充均较好。

Φ6 × 20两试片对接处出现明显的缝隙。无头铆钉因压铆力较大,压铆时产品偏心靠工装无法自动调整,故镦头呈一高一低,且金相试验时两试板没有完全定位,压铆过程中试片出现错位,在错位处铆钉无法完全填充。

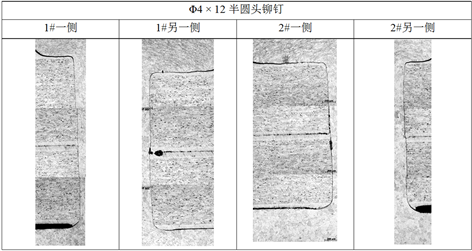

为对比,做了同样厚度的有头铆钉的试片试验。因半圆头铆钉铆接时一边是固定的,故两试片对接处无明显错位,铆钉填充较好。但半圆头铆钉在钉头一端总会出现一侧铆钉钉头与试件间有较大间隙,这与铆接时半圆头铆钉未完全与钉孔垂直有关,如图16所示。

6. 结论

本文通过镦头直径和高度测量、剪切试验、剖切试验,从不破坏试片试验到宏观力学和微观分析,

Figure 16. Diameter Φ4 semicircle Head rivet Kimsanto

图16. 直径Φ4半圆头铆钉金相图

通过试验得出以下结论:

1) 无头铆钉即使采用专用工装,两边镦头直径和镦头高度也会存在0~0.2 mm之间的差距。

2) 同一直径的铆钉,镦头直径一致,镦头高度越大,剪切力越小。

3) 同一直径的铆钉,镦头高度一致,镦头直径越大,剪切力越大。

4) 不同直径的铆钉,长度相同,铆钉直径越大,剪切力越大。

5) Φ4和Φ5都能较好填充,Φ6两试片对接处出现明显的缝隙,原因:①试片错位,②压铆力大,产品偏心无法靠自动调整。