1. 引言

钛合金由于其高的比强度、较好的耐腐蚀性能、在飞行器制造、化学化工设备,车辆工程和生物医用等领域中均有着极为广泛的应用前景 [1] [2] 。但是钛合金存在硬度低,耐磨性能不佳的问题限制了其应用范围 [3] 。汤慧萍 [4] 等人指出钛基复合材料具有较高的拉伸强度、显微硬度,弹性模量和优良的耐磨性,但是纤维增强的钛基复合材料因其界面反应等原因导致制备工艺复杂,成本较高。粉末冶金作为一种近净成形工艺,具有材料利用率高,组织成分均匀等优点。采用粉末冶金方法制备颗粒增强钛基复合材料还可以在较大的范围内进行增强颗粒含量调整和优化,并且具有制备工艺简单,成本较低等特点,是制备低成本颗粒增强钛基复合材料的主要方法 [5] [6] [7] 。

高熵合金作为新兴的合金材料,突破了传统的合金设计理念,由于其高熵效应,使得其具有比传统合金更好的高强度,高硬度和耐磨性能 [8] [9] 。Meng等人 [10] 研究发现采用激光熔覆方法制备了高熵合金增强的AZ91D复合材料,其摩擦磨损性能相比基材,得到很大的提高。还有研究 [11] 表明FeCoCrNi加入Mo元素,会生成σ相,这种金属间化合物相能够大幅度提高了硬度,最高可达610.55 HV。Tan等人 [12] 利用放电等离子烧结技术制备了Al0.6CoCrFeNi高熵合金颗粒增强Al65Cu16.5Ti18.5非晶合金,发现其裂纹传播稳定性提高,断裂面能量的显着增加,屈服强度高达3120 ± 80 MPa。Chen [13] 等人采用粉末冶金方法制备了AlCoNiCrFe高熵颗粒增强的铜基复合材料,发现高熵合金颗粒比金属玻璃具有更好的强化效果。但是,目前以高熵合金作为增强颗粒制备钛合金复合材料的相关报道还很少。

本文利用球磨元素粉末的方法采用放电等离子烧结(SPS)制备了Ti-11Fe-3Nb-3Mn-3Sn (at.%)钛合金。同时,将10 wt.%的FeCoCrNiMo0.15高熵合金作为增强颗粒与球磨后的元素粉末混合均匀后也采用放电等离子烧结方式制备了颗粒增强钛基复合材料,并分别对比研究了两种材料的微观组织与室温下的摩擦磨损行为。

2. 实验

本文利用球磨元素粉末的方法采用放电等离子烧结制备了Ti-11Fe-3Nb-3Mn-3Sn (at.%)钛合金。同时,将10 wt.%的FeCoCrNiMo0.15高熵合金作为增强颗粒与球磨后的元素粉末混合均匀后也采用放电等离子烧结方式制备了颗粒增强钛基复合材料。后文将10 wt.%的FeCoCrNiMo0.15高熵颗粒增强的钛基复合材料简称为10 HEA。放电等离子烧结工艺为950℃和50 MPa的条件下保压10分钟。将SPS烧结所得合金块体用电火花线切割制得尺寸为10 × 5 × 2 mm的摩擦磨损实验样品,经过酒精浸泡超声清洗和600目砂纸打磨除去样品表面氧化物和其他污染物后进行摩擦磨损实验。滑动摩擦试验采用中科凯华HSR-2M型高速往复式摩擦试验机,摩擦对偶球采用直径为5 mm的氮化硅陶瓷球,其硬度为1600 Hv。摩擦对偶球由特别加工的夹具夹持后固定于摩擦试验机上端,并以10 N的稳定载荷接触合金样品,样品在室温空气环境下以0.1 m/s的速度在往复运动10分钟。摩擦测试过程中,摩擦系数由电子传感器实施测试并传回计算机记录,同一样品重复三次进行相同参数的摩擦试验以减少误差。本文采用万分之一高精度电子天平平测试样品摩擦测试前后质量差异,并利用Keyence (日本) VHX5000超景深三维显微镜对摩擦测试后样品表面摩擦槽的三维形貌进行分析和表征。

样品物相分析采用日本理学株式会社Rigaku D/Max 2550 VB+型转靶式X射线衍射仪上完成,对加入高熵合金颗粒前后的Ti-11Fe-3Nb-3Mn-3Sn合金样品进行检测,阳极靶为Cu,扫描步长0.02˚,电压40 kV。本文还采用BUEHLERMicroMet5104型显微硬度测试仪分别测量钛合金基体和高熵合金颗粒的显微硬度,选取5个不同区域的钛合金基体和高熵合金颗粒测试并取平均值,测试载荷为50 gf。采用徕卡DM2700M-RL型金相显微镜和FEI FEG 250型、FEI Helios G3 UC型场发射扫描电子显微镜表征分析了加入高熵合金颗粒前后的钛合金显微组织以及摩擦磨损试验后的样品表面磨痕,Tescan VEGA3扫描电子显微镜也被用于表征摩擦磨损测试所得磨屑。

3. 结果与讨论

3.1. SPS烧结态钛合金与高熵颗粒增强钛合金微观组织

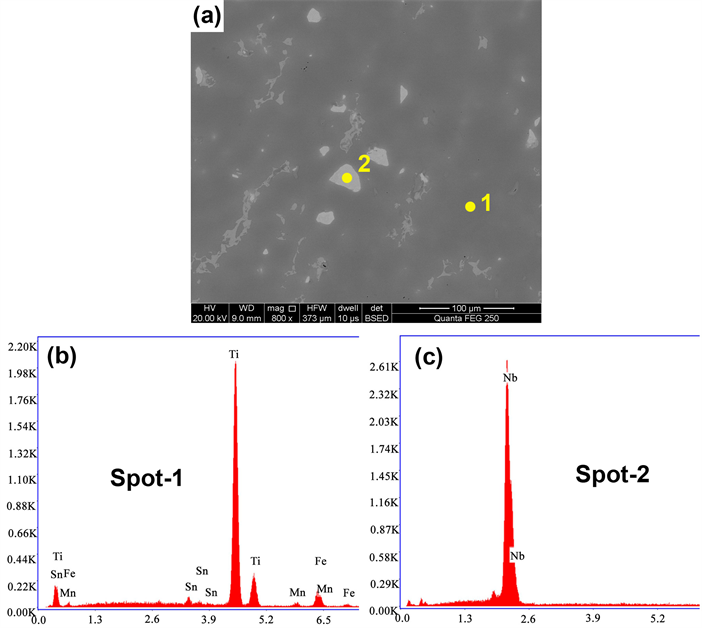

图1为SPS烧结态Ti-11Fe-3Nb-3Mn-3Sn (at.%)合金的背散射扫描电子显微组织照片及其对应区域的元素能谱分析。由图1可以看出SPS烧结态的Ti-11Fe-3Nb-3Mn-3Sn合金中主要有两种不同的区域组成:一个是亮色区域;一个为深色区域。结合图1(b)和(c)的元素分析可以发现该明亮区域为Nb元素的富集区域,深色区域为钛合金的基体区域。图1(c)这表明Nb元素在SPS烧结过程中没有完全扩散固溶到钛合金的基体中。形成这一现象的主要原因可能是:Nb颗粒的熔点很高,SPS烧结的温度不足以使其熔化;另外因为SPS烧结时间相对较短,Nb原子半径大扩散速度较慢,导致Nb粉末颗粒烧结后仍部分存在于钛合金基体当中。

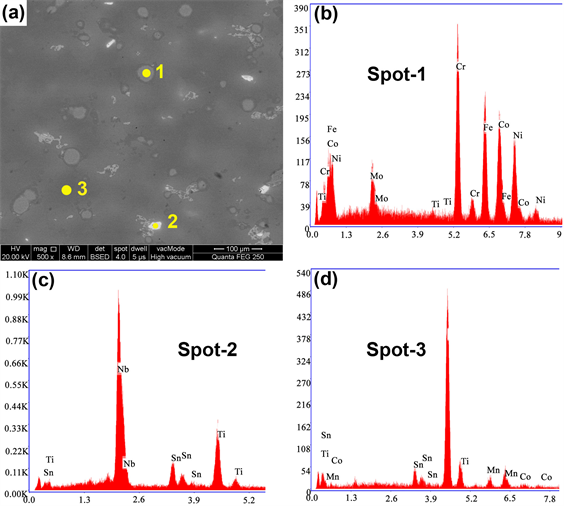

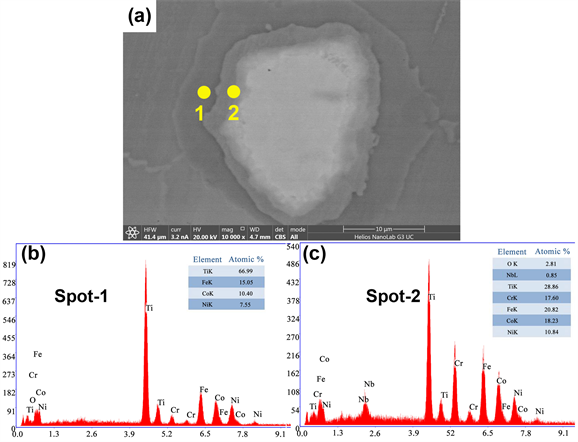

图2为FeCoCrNiMo0.15高熵合金颗粒增强钛基复合材料的显微组织分析与对应区域的元素能谱分析。从图2(a)可以看出高熵合金颗粒增强钛基复合材料主要由三种不同的相组成。结合图2(b),(c)和(d)的元素能谱分析,图2(a)中的1号区域为高熵合金颗粒,2号区域为Nb元素富集区域。3号为钛合金的基体组织。为了进一步分析高熵合金颗粒增强体与钛合金基体组织的界面结合情况,图3为高熵合金颗粒与钛合金基体界面附近的显微组织和元素能谱分布。从图3(a)可以看出高熵颗粒与钛合金界面由不同衬度的相组成。对比图3(b)和(c),可以发现其高熵合金颗粒元素与钛合金基体元素互相形成了扩散层,而且扩散层组织致密,无孔洞和缺陷。

3.2. 显微硬度与宏观硬度

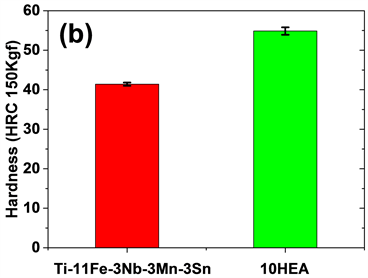

图4(a)为钛合金基体与高熵合金颗粒增强钛合金的显微硬度对比,可以发现FeCoCrNiMo0.15高熵合金的显微硬度要低于钛合金。图4(b)为SPS烧结态钛合金和高熵颗粒增强钛基复合材料的宏观硬度对比,很明显高熵颗粒增强钛基复合材料的硬度明显高于SPS烧结态的钛合金硬度。这可能是因为高熵合金颗粒与钛合金基体之间发生原子扩散和界面反应生。结合图3中的结果发现,Ti原子已经扩散到界面层,进入到FeCoCrNiMo0.15高熵合金颗粒中。夏一龙 [11] 研究表明:Ti元素的加入使得FeCoCrNi-X高熵合金的硬度和耐磨性提高。这就解释了高熵颗粒增强钛合金复合材料的宏观硬度较高的原因。

Figure 1. Microstructures (a) of SPS sintered Ti-11Fe-3Nb-3Mn-3Sn alloys and EDS ((b), (c))

图1. SPS烧结态Ti-11Fe-3Nb-3Mn-3Sn合金(a)显微组织与(b),(c)元素能谱分析

Figure 2. Microstructures (a) of high-entropy alloy particles reinforced titanium alloy matrix and EDS ((b), (c), (d))

图2. 高熵合金颗粒增强钛基复合材料的(a)显微组织与对应区域的(b),(c),(d)元素能谱分析

Figure 3. Microstructures (a) of the interface between titanium alloy matrix and high-entropy alloy particles and EDS ((b), (c))

图3. 钛合金基体与高熵合金颗粒界面(a)微观组织和(b) (c)元素能谱分析

Figure 4. (a) Comparison of microhardness of titanium alloy matrixand high-entropy alloy particles; (b) Comparison of hardness of titanium alloysmatrixand high-entropy alloy particlesreinforced titanium alloy matrix

图4. (a) 钛合金基体与高熵合金颗粒显微硬度对比;(b) 钛合金基体与高熵合金颗粒增强钛合金宏观硬度对比

3.3. 摩擦磨损行为

3.3.1. 摩擦系数与磨损量

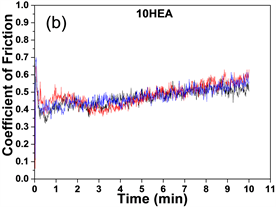

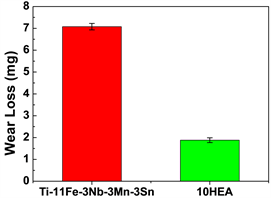

图5为钛合金和高熵合金颗粒增强钛合金的滑动摩擦系数与时间的关系曲线。由图可以看出两种材料都存在摩擦系数迅速升高的摩擦初始磨合阶段。很明显Ti-11Fe-3Nb-3Mn-3Sn合金初始磨合阶段的摩擦系数远高于高熵合金增强钛合金的。而且在后期摩擦过程中Ti-11Fe-3Nb-3Mn-3Sn合金的摩擦系数波动相对剧烈,并整体高于高熵合金颗粒增强钛合金的滑动摩擦系数。图6为摩擦试验后钛合金和高熵合金颗粒增强钛合金的磨损量对比。很明显,高熵合金颗粒增强钛合金的磨损量仅为Ti-11Fe-3Nb-3Mn-3Sn合金的30%左右,其耐磨性得到了明显增强。如图4(b)所示,高熵合金颗粒增强钛合金的硬度比Ti-11Fe-3Nb-3Mn-3Sn合金要高,这可能是造成上述现象的主要原因。

3.3.2. 表面磨痕形貌

图7(a) (b)分别为钛合金加入高熵合金颗粒前后两种合金摩擦试验后磨痕的扫描电子显微镜二次电子照片及元素能谱分析,对比图7(a) (b)可以看出加入高熵合金颗粒后的样品其磨痕明显比原始样品的磨痕浅,且磨痕前端的磨屑堆叠比原始样品较少。另外,原始样品摩擦测试后磨痕中可见细小的颗粒,这是磨粒磨损常见的特征。而加入高熵合金颗粒后的样品磨痕未发现颗粒物,磨痕中主要以堆叠和犁沟为主。图7(c) (d)分别为钛合金加入高熵合金颗粒前后两种合金摩擦试验后磨痕的元素能谱分析,从能谱数据可以看出,图7(a) (b)中两种磨痕均存在的堆叠主要成分为合金基体中的Ti。除此以外,元素能谱分析在两种样品磨痕表面均发现了少量的Si元素,考虑为对偶球SiN在摩擦测试中的残留。

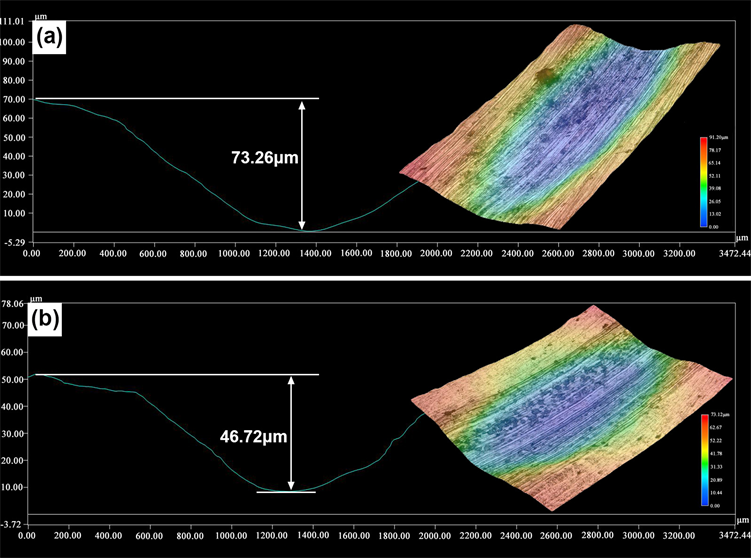

图8(a) (b)分别为钛合金加入高熵合金颗粒前后磨痕表面轮廓及3D形貌,对比两幅图可知,原始钛合金样品的磨痕深度在73 μm左右,而加入高熵合金颗粒后的样品磨痕深度明显减小,仅为46 μm。结合前文磨痕扫描电子显微镜照片可知,对比原始样品,加入高熵合金颗粒后的样品磨损体积明显降低。这与两种样品的磨损量分析结果一致。除此以外,观察两种样品的磨痕3D形貌可知,加入高熵合金颗粒后的钛合金其磨痕表面明显比原始样品光洁度好,说明在摩擦测试过程中后者的摩擦稳定性优于前者,结合前文两种样品的摩擦系数曲线情况,也证明了这一结论。

3.3.3. 磨屑显微形貌

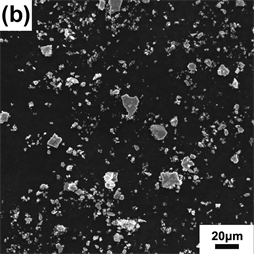

图9为钛合金加入高熵合金颗粒前后摩擦测试过程中所产生的磨屑的扫描电子显微镜照片。对比

Figure 5. Coefficient of friction vs. time of (a) titanium alloy matrix and (b) high-entropy alloy particles reinforced titanium composite

图5. 摩擦系数与时间关系曲线(a)钛合金基体和(b)高熵合金颗粒钛基复合材料

Figure 6. Wear loss of titanium alloy matrix and high-entropy alloy particles reinforced titanium alloy matrix

图6. 钛合金加入高熵合金颗粒后磨损量变化

Figure 7. Worn tracks and EDSof (a), (c) titanium alloy matrix and (b), (d) high-entropy alloy particles reinforced titanium alloy composite

图7. 摩擦测试磨痕形貌与对应区域能谱分析(a), (c)钛合金基体和(b), (d)高熵合金颗粒钛基复合材料

Figure 8. 3D wear tracks on worn surface from (a)titanium alloy matrix and(b)high-entropy alloy particles reinforced titanium alloy matrix and profile

图8. 磨痕轮廓与3D形貌(a)钛合金和(b)高熵合金颗粒钛基复合材料

Figure 9. SE images of wear debris of (a)titaniumalloy matrix and(b)high-entropy alloy particles reinforced titanium composite

图9. (a)钛合金和(b)高熵合金颗粒钛基复合材料摩擦后磨屑显微形貌

图9(a) (b)可知,未加入高熵合金颗粒的原始钛合金样品磨屑中含有较多大尺寸片状及不规则状的磨屑,考虑为摩擦过程中基体材料的塑形和粘着磨损,在长时间的摩擦后产生疲劳破裂和脱落,从而呈现为尺寸较大的片状磨屑。而加入高熵合金颗粒后的样品,其摩擦所得磨屑相比图9(a)在尺寸上明显减小,且磨屑形状多为颗粒状磨屑。考虑为加入高熵合金后的样品其硬度有所提高,但是塑韧性下降,在摩擦过程中更容易破碎成细小颗粒,从而形成磨粒磨损。

4. 结论

1) 高熵合金颗粒的硬度与钛合金基体接近。但是高熵合金增强钛合金复合材料硬度和耐磨性均得到提升明显。

2) 高熵合金颗粒与钛合金在放电等离子烧结后出现了一定厚度的扩散层。

3) Ti-11Fe-3Nb-3Mn-3Sn合金与高熵合金增强钛合金复合材料的磨损机制主要为粘着磨损,磨粒磨损和少量的塑性变形。

基金项目

国家自然科学基金(项目号:51604112),湖南省自然科学基金(项目号:2017JJ3089),湘潭市企业科技特派员项目(项目号:CXY-TPZJ20181017)和湖南科技大学大学生研究性学习和创新性实验计划项目(项目号:201710534013)的资助。

NOTES

*通讯作者。