1. 引言

随着我国对煤炭需求量的持续增加,煤炭开采后会引起更多的地表沉陷,常常会影响井上构筑物的正常使用。煤炭开采会使工作面原有的受力发生变化,造成应力平衡破坏,引起一系列的煤岩层运动,采场顶部覆岩下降,进而会造成地表沉陷。地表沉陷常会造成房屋破坏,影响道路设施的正常使用,带来严重的经济损失 [1] [2] [3] [4] [5] 。只有提高井下开采技术水平,采取一些措施防治地表沉陷,才可保障矿井健康长久发展。充填采煤作为一种绿色开采方法,能有效控制地表沉陷,更充分地利用地下煤炭资源。传统的矸石充填采煤法控制地表沉陷的效果有限;而高水充填后期的稳定性较差;膏体充填体质量比较好,但其料浆输送比较困难,充填系统易发生堵管现象。矸石充填开采技术的发展已经有一段时间,但井下综合机械化矸石粉煤灰充填开采技术的发展还处于初级阶段 [6] - [13] 。目前,井下开采过程中产生约占煤炭开采量8%~20%的废弃矸石,地面上原本就放置一些废弃的煤矸石,并且每年新产生的矸石量也较多。为解决矸石堆放问题,高产、高效综合机械化矸石粉煤灰充填采煤方法应运而生。虽然矸石粉煤灰直接充填开采工艺还处于初级阶段,但该充填方法优势明显,会在将来得到更为广泛的应用。完善矸石粉煤灰直接充填的开采工艺,对更好地推广该绿色充填采矿技术具有重要的现实意义。

以冀中能源集团金牛能源股份有限公司邢台煤矿为工程背景,采用数值模拟得出不同充填体压缩率与地表沉陷之间的对应关系。同时根据现场实际情况对原有的充填开采方法进行完善,研究充填体压缩性能影响地表沉陷的规律,以便在将来对煤矿充填采煤地表沉陷控制进行理论指导。

2. 工程及工作面概况

2.1. 工程概况

邢台矿位于邢台市西南方位,属于河北金牛能源股份有限公司,京广铁路在矿区东侧,矿区运煤专用铁路与京广线接轨,交通便利。井田现生产区南北倾斜宽3000 m,东西走向9000 m,面积31.9218 km2,开采深度87~750 m。2号煤层位于山西组的下部,最小厚度4 m,最大厚度9.5 m,平均厚度为6.2 m。煤层属稳定的厚煤层,为矿井主采煤层。煤层顶板一般为灰黑色粉砂岩,底板一般为粉砂岩、细砂岩和黏土岩。工作面状况比较复杂,对开采方法和设备的要求比较高。该矿煤炭资源储量丰富,勘探区2号煤层资源储量为1700 × 104 t,主要村庄煤柱2号煤层压煤将近700 × 104 t。该矿的地质构造发育,断层数量较多。地质构造复杂使得工作面开采变得复杂,为工作面的布置和生产接替带来了难度,煤矿生产面临较大挑战。

2.2. 工作面概况

7608工作面的主采煤层为2号煤层,2号煤层位于山西组的下部,最小厚度4.19 m,最大厚度9.47 m,平均厚度为6.20 m,其中工作面内平均煤厚为6.1 m。煤层的中、下部有一层夹矸,由于煤层中夹矸的存在,将煤层分成上、下两部分,现模拟充填开采厚度为3.1 m的上分层煤层,剩下3 m左右的下分层煤层。煤层顶底板结构见表1。

Table 1. The geological survey of coal strata

表1. 煤岩层地质概况

3. 充填体压缩率模拟分析

3.1. 模型建立

数值模拟主要研究长壁充填开采不同压缩率充填体对地表沉陷的影响。程序模拟模型以邢台矿采煤工作面为原型,模拟岩层总厚度为300 m,煤层倾角2~14˚简化为水平煤层进行研究,距离边界100 m处开切眼,模拟开挖的长度为200 m,煤岩体力学参数见表2。

Table 2. The mechanical parameters of coal-rock mass

表2. 煤岩体力学参数

该模型主要研究工作面向前推进后,在矸石粉煤灰混合充填体不同压缩率下,采场上方地表沉陷情况。其中,工作面实际开采走向方向较长,工作面长度为88 m,工作面进行边采边充。考虑到模拟研究目的以及方便计算,可设计模型长度为290 m × 400 m × 300 m。为模拟地下开采情况,设置工作面长度为90 m,即在X轴方向100 m至190 m,沿Y轴方向向前推进,推进总长度为200 m。构建数值模拟模型如图1所示。

Figure 1. The grid model for numerical simulation

图1. 数值模拟网格模型

根据邢台矿以往资料,设置该工作面充填前顶底板移近量为100 mm,充填体欠接顶量为方便计算可设置成零,模仿理想状态下矸石粉煤灰混合体充实采场采空区。先采上分层,采高取3.1 m。根据模拟矸石粉煤灰充填体压缩率分别为32%、22%、12%对应的计算采高依次可简化为1.0、0.7、0.4 m,据此计算采高并进行数值模拟。其中,32%和矸石粉煤灰干式充填的充填体压缩率大小接近,22%可对应注浆补强后的充填体压缩率的数值,通过近似类比现场实践情况,对比充填效果。

3.2. 模拟结果分析

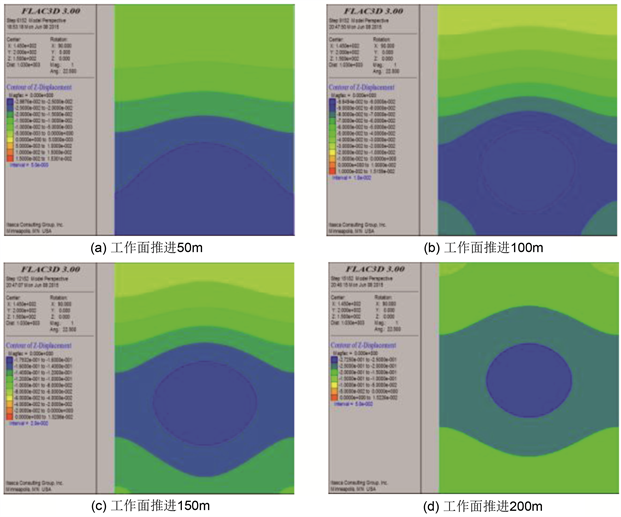

其中,以充填体压缩率32%为代表,研究地表沉陷值大小随推进长度变化规律,模拟情况如图2所示。

Figure 2. The values of surface subsidence under different lengths of working face advancing

图2. 不同工作面推进长度下地表沉陷值

由图2(a)~(d)可知,当矸石粉煤灰混合充填体压缩率为32%时,工作面推进50 m后,由于顶板开始出现下沉,此时会出现离层现象。根据模拟可知,地表最大下沉值为28.9 mm,当工作面推进到100 m位置时,顶部的覆岩继续下沉,由于煤层上部到地表的每一层岩性不同,发生破坏的程度也不相同,但会自下而上发生破坏,直至影响地表,地表最大的下沉值为98.5 mm。随着工作面继续推进到150 m时,所建模型的地表靠近中间位置的最大下沉量为179.3 mm,工作面上方岩层继续产生弯曲或垮落,最终导致地表出现较大的沉降。当工作面推进到200 m时,地表下沉点中的最大值为272.5 mm,观察发现,采场推进的正上方为下沉值最大的位置。通过对比图2(a)~(d)可知,地表出现的最大下沉点随着工作面向前推进也同时向前移动,并且地表沉陷值也会越来越大。

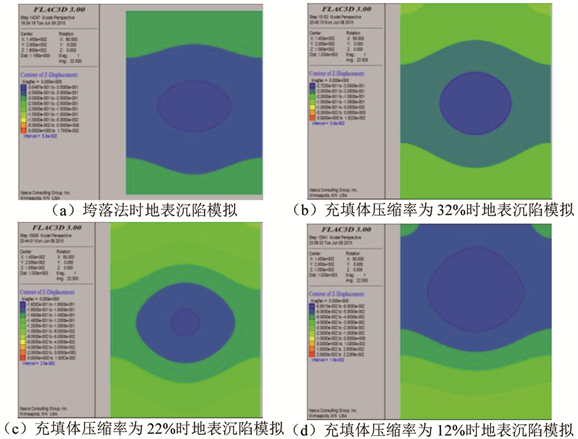

分别模拟垮落法、充填体压缩率为32%、22%、12%共4种情况下工作面推进200 m的地表沉降情况,如图3(a)~(d)所示。

由图3可知,采用垮落法时,采场上方的地表下沉量在以上4种情况中最大,最大下沉值将近400 mm,会严重影响井上地面构筑物的正常使用。当充填体压缩率为32%时,留给上覆岩层的下沉空间比垮落法要小一些,但同样会造成地表的下沉,模拟的地表下沉量在272.5 mm左右;当模拟的矸石粉煤灰充填体压缩率为22%时,岩层的弯曲、垮落程度会变得更弱一些,会造成地表下沉,下沉值为182.8 mm,小于200 mm,影响井上地面的构筑物正常使用的程度有限;继续减小充填体压缩率,模拟数值为12%时,岩层的弯曲只会发生在采场周边附近,带来的地表下沉值为69.0 mm,地表几乎不受影响。

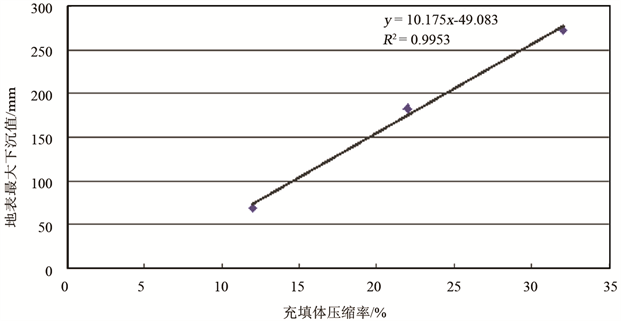

针对地表沉陷与充填体压缩率之间关系,可根据模拟结果,对地表最大下沉值与充填体压缩率进行简单线性回归分析,煤矿在一定情况可采用该线性关系分析,如图4所示。

Figure 3. The values of surface subsidence under different filling conditions

图3. 不同充填情况地表沉陷值

Figure 4. The linear model of surface subsidence

图4. 地表沉陷线性模型

由线性模型可以看出,地表最大下沉值随充填体压缩率增加呈线性增长。充填体压缩率相差10%时,地表下沉值变化较大,故提高充填体抗压缩性能显得尤为重要。垮落法的使用明显不利于地表沉陷控制,12%的压缩率对于煤矿来说又有很大操作难度,32%的压缩率对应的下沉值明显大于压缩率为22%的情况。当充填体压缩率在22%时,其地表沉陷等高线如图5所示,可以清楚了解到地表各点下沉值均较小。

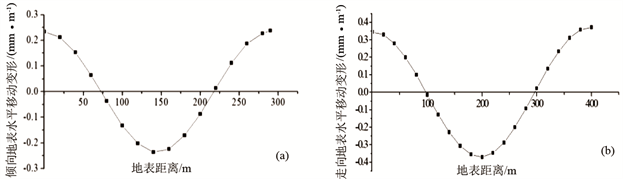

可以对该充填体压缩率情况下水平变形和倾斜值进行监测,验证是否满足安全生产要求。对地表进行水平变形监测,采用模拟得来的数据进行求导处理,得到地表的水平移动变形值和倾斜值。

Figure 5. The contour map of surface subsidence

图5. 地表沉陷等高线图

由图6可知,其中倾向最大拉伸水平变形为0.25 mm/m,倾向最大压缩水平变形为−0.25 mm/m,走向最大拉伸水平变形为0.35 mm/m,走向最大压缩水平变形为−0.35 mm/m。水平变形最大值均小于2.0 mm/m,没有达到建筑物损害的等级I级标准,满足生产安全需要。

Figure 6. Surface horizontal displacement of inclination direction (a) and strike direction (b)

图6. 倾向(a)、走向(b)地表水平移动变形

根据图7可知,由模拟分析得到的倾向地表倾斜的最大值为0.35 mm/m,走向倾斜的最大值为0.50 mm/m,倾斜最大值均小于3.0 mm/m,没有达到砖混结构建筑物损害等级I级标准,该压缩变形情况下能满足保护地表建筑物的要求。

Figure 7. The surface tilt value of inclination direction (a) and strike direction (b)

图7. 倾向(a)、走向(b)地表倾斜

综上所述,充填体压缩率越低,地表沉陷越不明显。在满足安全生产的条件下,为创造更多的企业利润,降低生产成本,采用破碎机将原生矸石适当减小,达到满足国家规定的要求。显而易见,充填体压缩率越小越好。压缩率为32%时地表下沉比较明显,而充填体压缩率为12%时对煤矿设备和工艺的要求较高。模拟结果表明,当充填体压缩率的范围在22%左右即可满足安全生产要求。当压缩率在22%左右时,也接近于实际现场注浆补强后的充填体压缩率,成本和工艺要求不高,制备也比较实际,各项数值均小于国内规定等级的I级标准规定值。为达到需要的压缩率,还可以根据工作面载荷大小找到合适粒径大小的矸石进行充填。根据以上分析可得出结论:地表沉陷的主要因素之一就是充填体的压缩量,表现为抵抗压缩变形的特性。通过模拟发现,压缩率22%时,走向和倾向水平变形都比较小,没有超过国家规定的I级允许变形。

4. 结论

1) 通过数值软件进行模拟,模拟压缩率对应分别为32%、22%、12%充填法以及垮落法的地表位移变化情况。根据数值模拟结果可知,随着充填体压缩率的减小,控制地表下沉的效果越好,能更好地保证地面构筑物的安全和工作设备的正常运行。选取适中的充填体压缩率为22%左右时,倾向方向和走向方向地表的最大水平变形值均较小,倾斜值也在安全范围内,远远小于I级采动损害程度。注浆补强工艺后矸石粉煤灰能达到较小的压缩率,抵抗变形的能力明显变大,充填体面对相同轴向应力情况后,能有效减小地表沉陷值,更适合建下充填开采。

2) 如果矸石粉煤灰充填体没有达到要求的压缩率,就需要采取相应的措施,如调节充填料中矸石粒径大小、调整矸石粉煤灰质量配比或者在矸石粉煤灰充填后进行注浆补强。通过以上方法,可以更好地发挥矸石粉煤灰充填采煤法的优势,带来预期的技术效果、安全效果和经济效果。