1. 引言

三元层状陶瓷指具有相似结构的三元碳化物和氮化物,这类材料统称为“Mn+1AXn相”(简称MAX相),其中M为过渡族金属元素,A为主族元素,X为C或者N。是近年来开发出来的一类新型陶瓷材料,其中,代表性的有Ti2AlN,Ti3AlC2,Ti2AlC和Ti3SiC2 [1] [2] 。三元层状陶瓷的独特之处在于其同时具有陶瓷和金属的优点,如良好的导电、导热性,可机加工,具有自润滑功能,抗热冲击性能优良,高模量,高比强度等。由于其低密度和较高的强度,被认为是未来一种很有潜力的高温结构材料,可用于航空、航天、燃汽轮机等严酷环境;最新研究结果,这类材料可望应用于第四代核反应堆中,作为气冷快堆中核燃料的包壳材料使用,是一类军民两用材料 [3] [4] 。美国Drexel大学Barsoum研究组 [5] 采用Ti和AlN微米粉按计量比混合均匀后,在1400˚C/40 MPa/48 h的热等静压工艺下,制备出含有20% (体积比)左右的“413”相的Ti2AlN。Z. J. Lin等 [6] 采用商业Ti,Al,TiN粉按摩尔比1:1:1的比例混合,在氩气氛下采用1400˚C/25 MPa/1 h工艺热压成型制备出单相的Ti2AlN。Y. Ming等 [7] 采用商业Ti,Al,TiN粉按摩尔比1:1:1的比例混合,在0.4 Pa的弱真空下,采用1200˚C/30 MPa/10 min工艺放电等离子烧结工艺制备出单相的Ti2AlN。Yi Liu等 [8] 采用商业Ti,Al,TiN粉按摩尔比1:1:1的比例混合后,先采用热爆炸,然后无边放电等离子烧结工艺制备出高织构的单相Ti2AlN。这类材料的高温稳定性好,高温断裂韧性优于常规陶瓷,具有中等抗氧化能力 [1] [2] 。因此,为了更好地提高这类结构材料在高温和氧化性气氛的应用,开发出一系列以MAX相为基的复合材料,增强相主要为氧化物相和碳化物相 [9] [10] 。对于以Ti2AlN为基体的复合材料,目前开发出来有综合性能优异的Al2O3/Ti2AlN复合材料 [11] 。材料的微观结构决定材料的性能,因此对于这种新型的Al2O3/Ti2AlN复合材料的微观组织进行详细的研究是很有必要的。

2. 实验过程

Al2O3/Ti2AlN复合材料采用两步法制备,首先以Ti48Al (at.%)块体为原料,采用氢等离子金属反应法(Hydrogen plasma-metal reaction,缩写为HPMR) [12] 制备出TiAl3和TiN两相质量比为2:1的复合纳米粉,然后采用真空热压技术制备出复合材料块体。真空热压工艺为1000˚C/50 MPa/5 h,真空为3 × 10−3 Pa。真空热压实验中采用的设备主要由真空系统、控温系统、自伺服液压系统以及循环水冷却系统四部分构成。恒温时温度控制精度为±5˚C,恒压时压力控制精度为±0.5 MPa。

制备的样品经过不同粗细的SiC砂纸预磨后,用金刚石研磨膏进行抛光,直接用于金相和扫描观察,另一种为在HF:HNO3:H2O为5:15:80 (体积比)的腐蚀剂中腐刻后进行金相和扫描观察。

透射电镜样品由机械减薄后,采用真空氩离子减薄设备进行最终减薄制得。金相组织观察采用Zeiss Axiovert 200MAT型光学显微镜。扫描电镜(SEM)观察采用S-360 (Cambridge Instruments, UK)型扫描电镜。采用JEOL-2000FX (JEOL, Tokyo, Japan) 透射电镜(TEM)观察复合材料结构特征,工作电压为200 kV。用Rigaku D/max-2500pc X射线衍射仪分析复合材料的相组成。采用阿基米德法测量块体的密度,天平感量为1 × 10−4 g。

3. 实验结果及讨论

3.1. 复合材料的相组成

在热压过程中,通过如下的固相反应得到Al2O3和Ti2AlN:

(3-1)

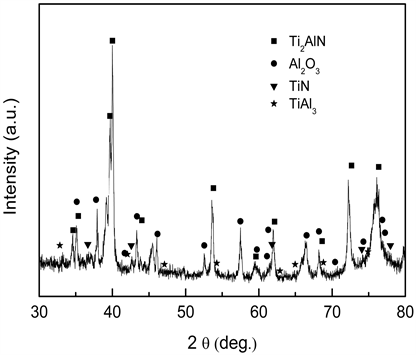

图1是热压态样品的X射线衍射图谱。从图中可以看出,制备出的复合材料主要由Al2O3和Ti2AlN两相组成,仅有极少量的TiN和TiAl3相。由于制备温度比较低(1000˚C),从Ti-Al-N 1000˚C等温相图 [13] 可知,在此温度与Ti2AlN相互平衡的相是TiN和TiAl,没有Ti4AlN3相,也没有所谓的“413”。Ti4AlN3相合成温度区间很窄,只有在1300˚C附近才能生成。

Figure 1. X-ray diffraction pattern of the as-HPed Al2O3/Ti2AlN composite

图1. 真空热压法制备的Al2O3/Ti2AlN复合材料X射线衍射图谱

3.2. 复合材料的微观组织分析

采用真空热压炉制备出的样品尺寸为f50 mm × 5 mm,样品具有明显的金属光泽,见图2。

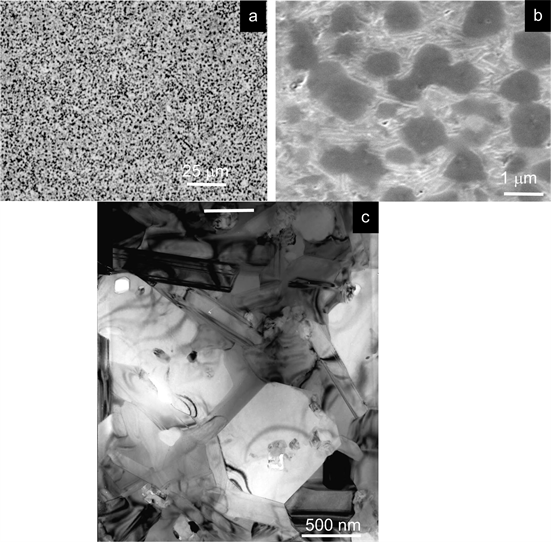

采用阿基米德法测量的热压态样品密度为4.05 g/cm3,为99%的相对密度。图3是热压态样品的微观组织形貌,图3(a)为金相形貌,图3(b)为抛光后腐蚀的SEM形貌。对复合材料的显微组织观察可以看到,细小的Al2O3颗粒(黑色)非常均匀地分布在连续的Ti2AlN基体中。扫描电镜背散射像可以很清楚地反映出两相之间的成分差别。由于Al2O3像是由轻元素Al和O组成,相比于Ti含量高的Ti2AlN相,在背散

Figure 2. A photograph of the Al2O3/Ti2AlN composite produced by vacuum hot pressing

图2. 真空热压法制备的Al2O3/Ti2AlN 复合材料照片

Figure 3. Opticalimage (a) and SEM image (b) of the polished Al2O3/Ti2AlN composite, (c) A high-magnification SEM image after etching

图3. 抛光的热压态Al2O3/Ti2AlN复合材料微观形貌。(a) 金相形貌;(b) 扫描形貌;(c) 腐蚀后高倍扫描形貌

射条件下,呈现黑色,而Ti2AlN相呈现白亮色。黑点是Al2O3颗粒,弥散分布,白亮色的相是Ti2AlN基体。采用图像分析可得到,Al2O3相的体积分数为40% ± 5%,与理论值符合很好,其颗粒尺寸分布在0.5~2 mm之间,平均1 mm左右。

为了观察Ti2AlN基体的显微结构特征,将热压态样品用HF:HNO3:H2O = 5:15:80的腐蚀液腐蚀15秒后观察其形貌。在较低放大倍数下Ti2AlN基体的晶粒很难辨认,图3(b)是腐蚀后样品的高倍的二次电子形貌像,可以比较清楚地观察到Ti2AlN基体为细小的盘状晶粒,显著不同于等轴状的Al2O3颗粒。图3(c)是热压态样品的透射电镜明场像。Al2O3颗粒与颗粒之间由Ti2AlN相隔开,Al2O3颗粒内未见Al2O3晶界,为单晶Al2O3。Ti2AlN相是盘状晶粒,厚度大约为100 nm,长度在0.5~2 mm之间。能谱曲线定量计算的结果为A处含有44.45% (at.%,以下同)的Al和55.55%的O,B处含有29.33%的Al、14.28%的N和56.39%的Ti,可知,两相之间具有明显的成分差异。结合能谱分析和电子衍射,可知,原位析出的Al2O3是热力学稳定的a-Al2O3,符合化学计量关系而基体是Ti2AlN相。需要说明的是,根据B处能谱定量成分分析结果,N含量原子百分数为14.28%,低于25%,两者相差比较大,而Ti2AlN相可认为是一线性化合物,这主要是由于Ti的二次峰与N峰相重叠,在能谱下很难精确定量区分两者。

3.3. 复合材料的相界面分析

复合材料的性能取决于两相的性能、体积分数、强化相的分布以及两相之间的界面。界面对于复合材料来说,是非常重要的。界面是基体和增强体材料的结合处;界面是基体和增强体材料之间传递载荷的媒介,硬化和强化依赖于跨越界面的载荷传递。随着第二相的体积分数的增加,界面在复合材料中的比例也相应增加。制备出的复合材料里存在两种典型的界面形貌:第一种为Al2O3颗粒与Ti2AlN晶粒以大角度相交,两者之间没有一定的取向关系,属于非共格界面;第二种为Al2O3颗粒与Ti2AlN晶粒之间的另一种界面形貌。经电子衍射图分析知道,两者界面处Al2O3为[110]晶带轴的衍射花样,Ti2AlN是[110]晶带轴的衍射花样,因此界面处这两个相的晶带轴平行。在电镜中可以大量观察到第一种的界面特征,而第二种类型的界面则很少观察到。这两种界面具有共同的特点,两相之间都没有晶界相存在,界面很干净,另外,也没有观察到位错和残余应力导致的衬度变化。还可以看到电镜样品减薄过程中产生的微小孔洞并没有出现在两相界面处,这从另一面反映出两相之间的界面结合很强。两相界面处没有形成晶界相,是由于在制备过程中没有加入助烧结剂,因而没有在晶界形成低熔点的玻璃相;而没有观察到应力和位错衬度,得益于Al2O3和Ti2AlN之间良好的热膨胀匹配(两相的热膨胀系数几乎相等,Ti2AlN的热膨胀系数为8.2 × 10−6 /K [5] ,Al2O3的为8.3 × 10−6 /K [14] )。这种界面能有效地阻止Ti2AlN晶粒长大,细化Ti2AlN晶粒。本工作中制备出的Ti2AlN晶粒厚度约为100 nm,长度1~2 mm,而Barsoum等 [5] 制备出的Ti2AlN晶粒长度大约100 mm,这种细化作用是由于采用纳米粉和较低的制备温度(1000˚C)以及Al2O3有效地阻止了Ti2AlN晶粒长大的共同作用而得到的。

4. 结论

本文主要研究了原位析出固相反应法制备的Al2O3颗粒增强Ti2AlN基陶瓷复合材料的微观结构特征,该新型复合材料在结构方面具有以下特点:

1) 复合材料具有金属特征,相对致密度为99%,主要由热力学稳定的a-Al2O3相和Ti2AlN相组成,其中a-Al2O3颗粒弥散分布在连续的Ti2AlN基体里。

2) a-Al2O3相的体积分数为40% ± 5%,a-Al2O3颗粒呈等轴状,颗粒尺寸分布在500 nm~2 mm之间,平均为1 mm左右。Ti2AlN相晶粒为盘状,厚度大约是100 nm,长度在0.5~2 mm之间,平均几何尺寸0.3 mm左右。

3) Al2O3颗粒与Ti2AlN晶粒以大角度相交,两者之间没有一定的取向关系,属于非共格界面。两相之间界面结合很强,没有晶界相存在,也没有观察到位错和残余应力衬度。

基金项目

湖北省教育厅科学研究项目(B2017070)的资助。

NOTES

*通讯作者。