1. 引言

蓝宝石晶棒在切割成衬底后,边缘会形成锐利尖角或微小破碎,这使得衬底在后续加工过程中很容易造成衬底破裂与崩角等现象,为此通常需要对衬底边缘进行倒角。衬底倒角一方面可以减少因边缘缺陷而造成不良影响 [1] ,另一方面也可会对后续黄光涂布工艺中的边缘膜厚有所改善 [2] 。

常见的蓝宝石衬底边缘倒角形状可区分为R型和T型两大类,经过倒角后,衬底将具有更高的尺寸精度,包括直径、平边长度以及倒角长度等。倒角后的衬底,外观无明显缺角、毛刺与裂痕,表面光洁圆滑,且具有更高的结构强度。

倒角的工作原理是将衬底固定于载物台上,利用高转速的金刚石槽型砂轮对衬底边缘进行磨削。砂轮表面沟槽与衬底倒角形状相同,且在沟槽内镀有金刚石磨粒,用于倒角磨削。在倒角过程中,衬底被真空压力吸附固定在载物台上,随后砂轮高速旋转且逐步靠近载物台,载物台也开始慢慢旋转,当砂轮沟槽与衬底边缘接触后开始进行倒角磨削。

在衬底倒角过程中,砂轮速度是一个主要的工艺参数,对倒角效率和倒角质量均有着重要影响。通常磨削时的能量方程式如公式(1)所示 [3] :

(1)

其中Es为磨削能量;Vs为砂轮转速;Fs为切向磨削力;Vw为工件转速;ap为磨削深度;fa为轴向进给量。由公式(1)可得知,当提高砂轮与工件的相对切向速度时,会和切向磨削力Fs成反比关系,并提高磨削能量;故我们可以将公式(1)的Vs/Vw当做一个V值,1/apfa可视为一常数,故可以转换为式(2) [4] :

(2)

其中,Z为材料的移除率;Kp为Preston系数;F为磨削力;V为工件和研磨轮的相对切向速度。

在相同的磨削量情况下,当砂轮转速提高,除了可以使衬底在磨削时的受力降低外,也可以降低磨削后衬底上的残余应力以及表面粗糙度 [5] 。此磨削能量绝大部分转化为热量,在磨削时使该区域的温度升高,晶体的抗拉强度下降,也可能影响衬底的结构,对于工件的表面质量与砂轮磨粒的切削性能会造成很大的影响。在磨削与冷却过程中使边缘表面产生较大的残留应力,此应力大于趁底边缘的拉抗强度,则会使衬底表面产生微裂纹,而较高的区域温度则也会影响工件的尺寸与形状精度。

随着温度的升高,砂轮磨粒磨损加快,使砂轮寿命降低。且在高转速下,机床主轴振动会增大,将不利于倒出更高质量的倒角表面。所以砂轮转速的选择为:主轴寿命和磨削区域温度不影响衬底倒角质量下,尽可能的将转速提高。

另外,倒角工序通常被安排在线切后或研磨后进行,此时,衬底的面形精度Bow、Warp和TTV均较大,这些对倒角长度及其均匀性有着较大的影响。因此,在本研究中亦探讨衬底面形精度参数对于边缘倒角长度及其均匀性的变化,找出较为关键性的面形精度指标,可作为加工工序流程的定义。

在衬底后续工艺中,都需进行图案化或磊晶处理,在利用旋转涂布机上涂覆光阻液时,表面张力会使光阻液在衬底边缘产生堆积现象;或是磊晶时在边缘锐角区域容易产生突起。这些光阻层及磊晶层不平坦的问题,将会影响光罩聚焦的准确性 [6] [7] 。

因此,进行蓝宝石衬底倒角试验,研究砂轮转速、砂轮表面磨粒状态及衬底面形精度对倒角长度及其均匀性的影响,同时探讨衬底边缘区域倒角质量对后续涂布光阻的影响。

2. 试验方法与材料

倒角试验是在日本东精精密倒角机(型号W-GM-4250)上进行,并以4英寸蓝宝石衬底作为试验材料,砂轮选用的是日本Asahi生产的R型金刚石倒角砂轮,开口45度,型号为SD500。倒角长度测量使用Kobelco厂商制造的SEP-1500轮廓仪。

本研究中,利用倒角长度均匀性(Chamfer Uniformity, CU%)的计算方式,如式(3)所示。

(3)

每个衬底共测量5个点,区分为平边朝下后2点,左右边各1点,平边的对边1点,如图1所示,利用此5点倒角长度测量值带入公式3中计算,求得CU%。CU%值越小,表示其倒角长度最大值与最小值的差越小,即表示倒角长度均匀性越好,衬底倒角后倒角长度一致性越高。

Figure 1. CU% measurement position diagram

图1. CU%测量位置示意图

3. 实验结果与讨论

3.1. 砂轮转速对倒角长度均匀性的影响

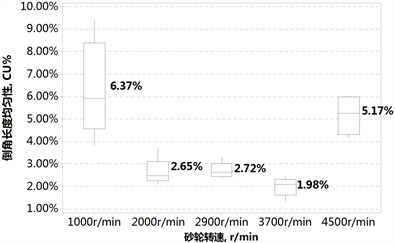

首先探讨改变砂轮转速分别为1000、2000、2900、3700以及4500 r/min,选用研磨后衬底,砂轮选用R型砂轮,各取6片进行试验。不同转速下所获得的倒角长度均匀性如图2所示。由图2可以看出当转速为1000 r/min时的CU%高达6.37%,倒角长度均匀性最差。而2900 r/min的CU%为2.72%,与降低转速2000 r/min的2.65%类似;但当转速提高至3700 r/min后,CU%可降至1.98%,表明在高转速下倒角倒角长度的均匀性较优。但当转速提高至4500 r/min后,CU%明显变差,此时受到主轴在高转速下微振幅的影响。由文献参考比较得知,当转速在2500 r/min时,可获得较好的外观良品率,但若大于此转速时,可能会影响良品率 [8] 。此结果与玻璃边缘倒角的结果是一致的 [9] [10] ,有学者在玻璃边缘倒角发现,主轴转速越高,玻璃表面裂痕较小,随着切速增加边缘倒角磨削后的质量得到改善。因此,在机台可容许的转速下,适当提高砂轮与工作台的转速比,可获得较佳的边缘倒角长度及较好的均匀性。

Figure 2. Analysis of the change of grinding wheel speed for CU%

图2. 砂轮转速对于CU%的变化分析

3.2. 砂轮表面磨粒状态对倒角长度均匀性的影响

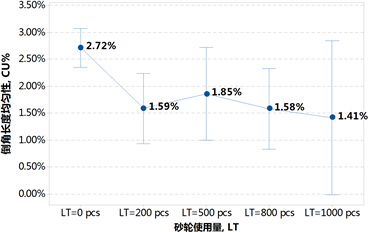

砂轮在使用过程中,由于表面磨粒的磨损和脱落使得砂轮表面磨粒状态发生变化,这也会影响倒角长度及其均匀性。随着对蓝宝石衬底倒角片数的增加,倒角长度的均匀性也会发生变化,如图3所示,LT (Life Time)表示砂轮寿命,并使用单个标准差计算区间。由图可知,使用新砂轮时的CU%约在2.72%,随着倒角片数的增加砂轮表面磨粒处于较为稳定的状态,倒角长度的CU%值较小。由于新品砂轮在一开始使用时,沟槽内金刚石颗粒裸露且较为尖锐,使得磨耗较快,造成均匀性较差。当砂轮使用在约200片后,其CU%变得平缓,具有较好的倒角长度均匀性。达到1000片以上时,可以发现其CU%的标准差范围逐步变大,这主要是由于沟槽内的金刚石颗粒磨损和剥落较为严重,导致其变异性增大。

Figure 3. Influence of grinding wheel life time on the uniformity of chamfer length

图3. 砂轮倒角作业片数对倒角长度均匀性的影响

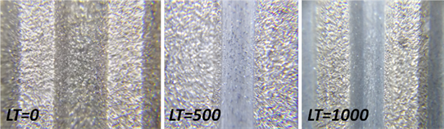

图4为砂轮在不同使用状况的显微镜下形貌(100倍),由图可看出新砂轮沟槽内金刚石颗粒露出明显,使用过一段时间后,磨粒间会有少量的磨屑堵塞,露出的金刚石磨粒明显少了许多。最后是使用寿命将至的砂轮,可看出已无金刚石颗粒附著,只剩金属基体,此时砂轮应报废,若持续使用则无磨削能力,将使衬底边缘出现缺陷,对于边缘质量会受影响。

Figure 4. In different grinding wheel surface condition micrograph (100×)

图4. 在不同使用状况下砂轮表面的显微镜照片(100倍)

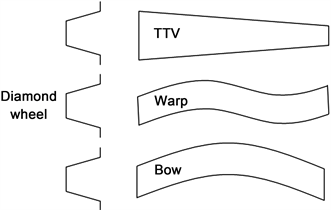

3.3. 衬底面型精度对于倒角长度均匀性的影响

为了探索衬底面形精度TTV、Warp和Bow对倒角长度均匀性的影响,挑选18片不同面形精度的衬底进行倒角试验,并以轮廓仪进行测量CU%值,最后以线性回归方式计算,其结果如表1所示。由表1分析可得知以TTV的R-sq较Warp高,而Bow则几乎是没有任何相关性。为了更好的分析面形精度对倒角长度均匀性的影响,建立示意图模型如图5所示。当衬底的TTV较大时,受到厚度差异的影响,使得倒角长度呈不均匀分布,而随着TTV越大则CU%越差,经由线性回归后R-sq高达0.666。另外在弯曲度Warp值上也有类似的结果,亦可由图5看出当Warp值大,衬底两端的弯曲呈现一个弧面,这也会使得与CU%值有者正向的趋势。最后Bow值是中心点与参考面的距离计算求得,衬底两侧的弯曲可能类似,所以与CU%的相关性并不强。因此,对于倒角长度均匀性CU%值,衬底面形精度中TTV和Warp的影响较大,而Bow的影响较小。这也表明研磨后倒角的效果会比切割后倒角的效果要好。

Table 1. Influence of substrate surface topography characteristic on CU%

表1. 衬底面形特性对CU%的影响

Figure 5. Influence of substrate shape accuracy on chamfer uniformity

图5. 衬底面型精度对倒角均匀性的影响示意图

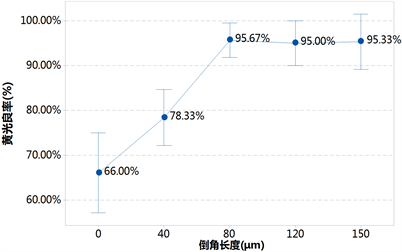

3.4. 倒角长度均匀性对边缘光阻堆积的影响

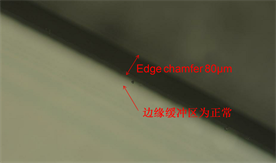

当已获得较佳的CU%后,为了分析不同倒角长度长度对涂布光阻的黄光工艺良率的影响,选取砂轮转速3700 r/min、砂轮倒角片数为200 pcs~300 pcs间,并仅计算因边缘失效的区域来计算良率,结果如图6所示。倒角长度在80 μm以上,边缘无效区域可降至最低,无效区域为0,即可获得边缘较佳的良率值,实际试验照片如图7所示,此参数设定条件则可供为量产时的参考值。

Figure 6. The effect of chamfer length on photo process yield

图6. 倒角长度对于黄光良率的影响

Figure 7. A better photoresist coated substrate edge diagram (chamfer length is 80 μm)

图7. 良好光阻液涂覆后衬底的边缘(倒角长度80 μm)

4. 结论

通过开展蓝宝石衬底倒角试验,分析砂轮转速、砂轮表面磨粒状态以及衬底面形精度对倒角长度均匀性的影响,得出以下结论:

1) 相对较高的砂轮转速可以提高倒角长度均匀性,但过高的砂轮转速会引起微小振动影响倒角长度的均匀性。

2) 新砂轮的倒角长度均匀性较差,随后逐渐稳定,倒角长度的均匀性较好,但当砂轮表面磨粒磨损和脱落严重时,倒角长度均匀性较差。

3) 衬底的TTV和Warp值对倒角长度均匀性影响较大,但Bow值的影响较小。

4) 倒角长度较大时,后续黄光良率升高,当倒角长度大于80 μm时,良率可达95%以上。

NOTES

*通讯作者。