1. 引言

桩基础在轨道交通工程中应用广泛,在高架桥墩基础中主要承受竖向和水平荷载,在地下车站中主要承受地下水浮力。良好的桩基工程质量对轨道交通结构的安全、稳定及建成后的安全运营都有重要影响。

目前,在轨道交通工程中最常用的桩基型式为钻孔灌注桩和预制桩。钻孔灌注桩在施工过程中需排放大量的泥浆,不利于环境保护,而且成桩质量受钻孔和混凝土浇筑工艺影响较大。预制桩在施工过程中存在挤土效应,穿过性质良好的土层时存在困难,采用锤击法时存在噪声污染和振动效应,并可能对桩体造成损害。因此,这两种常用桩型日益不能满足工程质量安全和环保要求。

静钻根植桩是近年来发展起来的一种采用埋入法施工预应力预制桩的新型桩 [1] [2] ,在浙江及上海地区已广泛应用于高层办公楼、高层住宅、工业厂房等多种类型建筑物的基础,取得了良好的社会效益和经济效益。浙江大学的龚晓南、王奎华课题组对静钻根植桩的承载性能和机理进行了广泛研究。周佳锦等 [3] [4] 采用试验和数值模拟的方法对静钻根植桩的抗压、抗拔承载性能进行了研究,结果表明桩端水泥土扩大头直径对承载力影响最为明显,而水泥土的强度和变形参数影响不大,水泥土–桩周土界面摩擦系数是影响桩承载力的一个重要因素。钱铮和王奎华 [5] 对静钻根植桩的水平承载性能进行了试验研究。吴磊磊等 [6] 对静钻根植桩在复合荷载作用下的承载特性进行了现场试验研究。周佳锦等 [7] [8] 研究了静钻根植桩的承载力和沉降计算方法。李振亚等 [9] 研究了静钻根植桩的纵向振动响应特性。

在工程应用范围逐渐扩大和相关研究工作逐渐深入的基础上,目前浙江省已编制建筑标准设计结构标准图集《复合配筋先张法预应力混凝土管桩》 [10] 和《静钻根植先张法预应力混凝土竹节桩》 [11] ,以及地方标准《静钻根植桩基础技术规程》 (DB 33/T 1134-2017) [12] ,为静钻根植桩的推广应用奠定了基础。

虽然静钻根植桩在工业与民用建筑工程中已取得广泛应用,但在轨道交通工程中的应用还处于空白阶段。为了评价静钻根植桩在轨道交通工程中的适用性,本文选取宁波轨道交通工程某高架区间现场进行了非工程部位(距离高架桥墩钻孔灌注桩约5 m~10 m)的静钻根植桩的抗压承载能力现场试验,并与相邻钻孔灌注桩进行对比,通过抗压承载性能和经济效益两个方面的探讨,得到了一些有益的结论。

2. 静钻根植桩简介

2.1. 工法

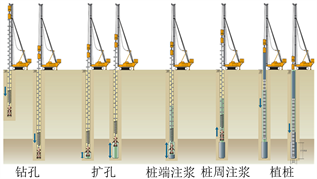

静钻根植桩的施工流程主要分为五步,如图1示。首先采用专用的单轴钻机,按照设计深度钻进成孔,钻孔过程中根据地层情况注水或膨润土混合液,钻孔直径比桩径大50 mm~150 mm。第二步是在桩底打开钻头扩大翼进行扩孔,扩底直径不宜大于钻孔直径的1.6倍,扩底高度不宜小于钻孔直径的3倍。第三步是在桩端注入水泥浆,注浆时上下反复升降钻机,注入量为扩底部分体积的100%,浆液水灰比宜取0.6~0.7。第四步是在桩周注入水泥浆,注入量为(钻孔体积 − 扩底部分体积 − 桩身混凝土体积) × 30%,浆液水灰比宜取1.0~1.2。最后是植桩,在桩端水泥浆注入后2小时内必须开始植桩,植入过程中随时检测,确保桩端到达设计深度以及桩的垂直度。可以看出,静钻根植桩虽为预制桩,但不存在挤土效应,与钻孔灌注桩相比,几乎无泥浆污染,排土量大幅降低,也不存在孔壁泥皮、孔底沉渣的情况。静钻根植桩集成了预制桩、钻孔灌注桩、水泥土搅拌桩和扩底桩的优点,并且实现了施工全过程可视化可控化,可极大地保证施工质量。

Figure 1. Construction process of pre-bored grouting planted nodular pile

图1. 静钻根植桩施工流程

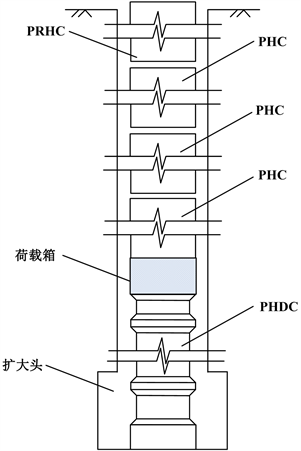

通常根据荷载的特点确定静钻根植桩的配桩形式,但最下节桩应采用预应力混凝土竹节桩(PHDC) [11] ,以增强桩身与水泥土的握裹力。主要承受竖向压力时,最上节桩宜采用预应力高强混凝土管桩(PHC)或复合配筋先张法预应力混凝土管桩(PRHC) [10] 。主要承受上拔力或较大水平荷载时,最上节桩宜采用PRHC桩。

2.2. 竖向抗压极限承载力

静钻根植桩的桩体混凝土强度等级可达C80及以上,桩周水泥土可使侧摩阻力提高约10%,桩端扩底增大了支承面积,进而增大了端承力。这些因素都对静钻根植桩的承载能力有利。初步设计时,静钻根植桩的单桩竖向抗压极限承载力标准值可采用式(1)估算 [12]

(1)

式中,ui为桩身周长,PHDC桩按竹节外径计算,其他类型桩按桩外径计算;qsik为桩周第i层土的极限侧摩阻力标准值,可取预制桩的极限侧摩阻力标准值;li为第i层土的厚度,Ap为桩端截面面积,不扩底时取钻孔底部截面面积,扩底时取扩底部位截面面积;qpk为极限桩端阻力标准值,可按预制桩极限端阻力标准值乘以表1中的折减系数取值,桩端不扩底时折减系数取0.6。

Table 1. Reduction coefficient of end resistance of pre-bored grouting planted nodular pile when the end of pile is enlarged

表1. 桩端扩底时静钻根植桩桩端阻力的折减系数

当桩体轴心受压时,桩身正截面受压承载力应满足式(2)的要求

(2)

式中,N为作用于单节桩的竖向压力设计值,对非最上节桩宜按桩顶荷载扣除其上部桩节的侧摩阻力后取值;ψc为成桩工艺系数,取值不宜大于0.90;A为桩身截面面积,对PHDC桩取非竹节突起部位的值;fc为桩身混凝土轴心抗压强度设计值。

最终,静钻根植桩竖向抗压极限承载力的初步设计值取式(1)和(2)的较小值。

3. 试验结果分析

在宁波轨道交通工程某高架区间现场进行了非工程部位(距离高架桥墩钻孔灌注桩约5 m~10 m)的静钻根植桩的抗压承载性能试验,该场地为典型的软土地层,土层分布及桩基设计参数如表2示。共施工2根静钻根植试验桩,编号分别为S2和S4,桩长均为64 m,桩顶露出地面0.6 m,配桩型式为PRHC 800 (130) II (15 m) + 三根PHC 800 (130) AB (15 m + 15 m + 12 m) + PHDC 800-600 (110) AB (7 m),桩身混凝土强度为C80。钻孔直径为900 mm,扩底直径和高度分别为1350 mm和3000 mm。持力层为⑨2圆砾层,由2.2节中的方法预估的单桩极限承载力为11,600 kN。

Table 2. Soil layer distribution and suggested design parameters of pile foundation

表2. 土层分布情况及桩基设计参数建议值

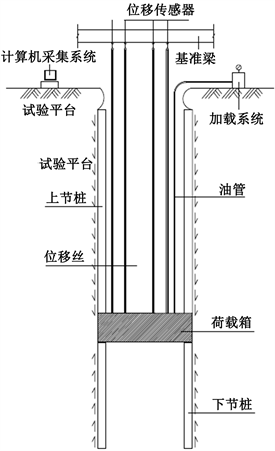

静载荷试验采用自平衡法,将环形荷载箱和预制桩焊接在一起植入充满水泥土的钻孔内,荷载箱位于桩身平衡点处,如图2(a)示。自平衡法的原理如图2(b)示,试验过程中由地面上的高压油泵通过油管向荷载箱加载,荷载箱将力传递到上、下段桩身,上节桩的侧摩阻力与下节桩的侧摩阻力 + 端阻力相平衡,桩体位移由位移丝或位移杆测得,由此可分别得到上、下两段桩的荷载–位移曲线,然后通过换算得到等效于传统静载荷试验的桩顶荷载–位移(Q-S)曲线,从而得到试桩的抗压极限承载力。具体试验过程和数据处理方法详见试验规程 [13] 。

(a) 静钻根植桩静载荷试验

(a) 静钻根植桩静载荷试验  (b) 自平衡法试桩原理图

(b) 自平衡法试桩原理图

Figure 2. Schematic diagram of static load test by self-balancing method

图2. 自平衡法静载荷试验示意图

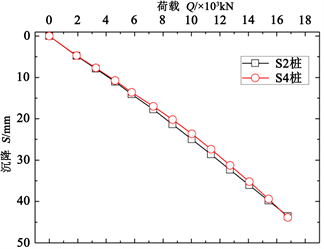

经过12级加载,两根试验桩均未出现破坏,但达到了荷载箱的最大加载能力,停止加载。经数据处理后得到桩顶的Q-S曲线如图3示。可以看出,S2与S4试桩的桩顶沉降都随荷载增加而近似线性增加,未出现拐点;当桩顶荷载达到16,773 kN时,二者的桩顶沉降分别为43.61 mm和43.90 mm。因此,本试验中可取16,773 kN作为抗压极限承载力,比预估值11,600 kN高约45%。

Figure 3. Q-S Curve of static load test for Pre-bored grouting planted nodular pile

图3. 静钻根植桩的静载荷试验Q-S曲线

相邻高架桥墩的钻孔灌注工程桩也采用自平衡法进行了单桩竖向抗压承载力的检测,与静钻根植桩试验结果对比如表3示。可以看出,相同地质条件下,直径800 mm的静钻根植桩承载力比直径1200 mm的钻孔灌注桩高约30%,略小于直径1500 mm的钻孔灌注桩,说明静钻根植桩的抗压承载性能优良。需要说明的是,钻孔灌注桩试验桩作为工程桩使用,也未加载至承载能力极限状态。因此,本工程中800 mm的静钻根植桩可以实现1:1替代1200 mm的钻孔灌注桩承受竖向荷载。

Table 3. Comparison of ultimate bearing capacity of bored cast-in-place pile and pre-bored grouting planted nodular pile

表3. 钻孔灌注桩和静钻根植桩的抗压极限承载力对比

经济性方面,桩长按60 m考虑,单根直径800 mm的静钻根植桩的估算造价为64,500元,比直径1200 mm的钻孔灌注桩(95,000元)低约32%,说明同等竖向承载力条件下静钻根植桩的经济优势显著。

4. 结论

静钻根植桩采用埋入法施工预应力预制桩,在施工工艺方面与传统的钻孔灌注桩和预制桩相比具有明显的优点,并可根据承载特点选择相应的配桩形式,是一种非常有应用潜力的桩型。本文在宁波轨道交通工程某高架区间现场进行了非工程部位的静钻根植桩的抗压承载性能研究,并与相邻钻孔灌注工程桩进行对比,得到以下结论:

1) 相同地质条件下,直径800 mm的静钻根植桩的抗压极限承载力比直径1200 mm的钻孔灌注桩高约30%,略小于直径1500 mm的钻孔灌注桩,表明静钻根植桩的抗压承载性能优良。

2) 单根直径800 mm的静钻根植桩的估算造价比直径1200 mm的钻孔灌注桩低约32%,同等竖向承载力条件下静钻根植桩的经济优势显著。

3) 鉴于静钻根植桩过程可控和环境友好的施工工艺、良好的抗压承载性能和显著的经济优势,今后可在轨道交通工程中推广应用。