1. 引言

随着国防建设、经济发展,航空运输事业也突飞猛进,对航煤的需求量也逐年增高,近几年西北地区各省会机场的航煤需求量均以15%左右的速度递增,在青海、西藏地区尤为突出,目前青藏两省区所用的航煤全部从区域外调入,运输成本高、时间长、保供影响大。格尔木炼油厂作为青藏两省唯一一座炼油厂,生产航煤势在必行,这不仅可以满足青藏两省航煤市场需求,更能提升企业地位,树立良好形象,为航空事业、国防建设添砖加瓦。

2. 航煤需求现状

航煤在三大成品油中由于其使用领域特殊、品质要求严格和专门机构负责销售,一直受到高度重视,一定程度上体现了企业生产能力和综合实力,各炼厂都有生产航煤的愿望。

青海民航事业在“十二五”期间取得了突出成绩,西宁机场二期扩建工程等多个机场项目顺利推进,全省机场运输生产指标快速增长。“十三五”期间,青海将进一步改善基础设施建设,打造“一主八辅”的民用机场运营格局,加快建设通用机场,优化西宁机场航线网络结构,努力实现全省重点区域和重要旅游景区航空服务全覆盖,争取青海民航事业取得更大进步。青海省现有5个民用运输机场。“十三五”期间,规划新建4个机场,改扩建3个机场。2016年1月~2月,青海各机场共完成旅客吞吐量58.5万人次、货邮吞吐量3365吨、飞机起降5629架次,同比分别增长19%、14.7%和21.3%。

“十二五”以来,西藏地区新引进航空公司5家(新成立基地航空公司1家),新增航线42条,新增通航城市23个,累计完成旅客吞吐量1359万人次、货邮吞吐量10.5万吨、保障飞机起降13.1万架次。“十三五”时期,西藏民航将加快完善机场布局,努力拓展航线网络,争取到2020年完成年旅客吞吐量700万人次,飞机起降6.6万架次,货邮吞吐量5万吨的运输生产指标,逐步形成“以干为主、以支为辅、干支结合、有机衔接”的运输机场布局,努力满足经济社会发展和人民群众出行需要。

随着青藏两省民航事业快速发展,青海、西藏两省区航煤需求量也逐年递增,见表1。

Table 1. Qinghai and Tibet aviation coal demand statistics and forecast table (ten thousand tons)

表1. 青海、西藏航煤需求量统计及预测表(万吨)

注:该数据来源《中国石油青海油田格尔木炼油厂航煤生产配套完善改造项目可行性研究报告》。

从表1看出届时青海及西藏地区的航煤市场需求量逐年增长,预计2020年将大幅增加。因此格尔木炼油厂应紧紧抓住青海及西藏边地区航空业的发展机遇,最大化的满足下游用户的需求,实现企业效益的最大化。

目前航空业的不断发展壮大是必然趋势,尤其是青藏两省航空运输处于快速发展阶段,航煤需求量日益增加,这为格炼产销航煤提供了市场保障。

从航煤产地分布格局看,国内两大生产企业中石化和中石油,中石化主要集中在华南、华东地区,中石油主要集中在东北和西北地区。西北地区除青藏两省外,其余省区均有航煤生产大型炼厂,而且相互间距离较近。青藏两省幅员辽阔,地处高海拔地区,远离其它航煤生产企业,比邻南亚诸国,战略上需要航煤就近产供、储备,格炼具备生产航煤的地理优势。

3. 航煤生产工艺

3.1. 生物航煤加工工艺

生物航煤是以可再生资源为原料生产的航空煤油,原料主要包括椰子油、棕榈油、麻风子油、亚麻油、海藻油、餐饮废油、动物脂肪等。与传统石油基航空煤油相比,在全生命周期中具有很好的降低二氧化碳和颗粒污染物排放的作用。预计到2020年,我国的生物航煤将占航空燃油用量的15%。生物航煤不仅可以有效降低碳排放,也可作为拓展非石油资源生产航空煤油的新途径,减轻我国对进口石油过分依赖的压力,具有广阔的发展前景 [1] 。

3.2. 石油航煤加工工艺

利用石油来生产航煤主要分为非临氢和加氢两种工艺:

1) 航煤非临氢精制工艺

航煤非临氢精制脱硫工艺种类繁多,主要有碱洗,催化氧化,吸附及其组合工艺。但这类装置产生的废碱液、碱渣及废白土等废弃物对环境影响较大,处理较困难,已基本被淘汰 [2] 。

2) 航煤临氢精制工艺

航煤加氢精制工艺技术是20世纪70年代发展起来的一种技术,能有效地使原料油中的硫、氮、氧等非烃化合物氢解,生成各种烃和H2S、H2O、NH3等物质,从而很容易被分离脱除,可以显著改善航煤的产品质量。

加氢精制由于能有效地使原料油中的硫、氮、氧等非烃化合物氢解,是目前航煤精制工艺的发展方向 [2] 。

4. 航煤加氢工艺

航煤加氢技术主要有滴流床加氢工艺和液相加氢工艺两种。

4.1. 滴流床加氢工艺

国外典型的加氢工艺,如法国AXENS公司开发的Preme-K + M煤油加氢脱硫技术。该技术除了脱硫之外,还能降低氮和芳烃含量 [3] 。

目前,国内滴流床航煤加氢工艺主要有中国石油石油化工研究院(简称石化院)开发的航煤加氢精制工艺技术、中国石化石油化工科学研究院(简称石科院)开发的直馏煤油临氢脱硫醇RHSS技术和中国石化抚顺石油化工研究院(简称抚研院)开发的轻质馏分油加氢精制工艺技术 [4] 。

4.2. 液相加氢工艺

连续液相加氢技术的提出基于以下理论基础:a) 氢气从气相扩散并溶解到液相中的速度是整个加氢反应的控制步骤。表明加氢反应是在液相中而不是在气相中进行的,液相环境有利于加氢反应的进行;b) 氢气在高温高压环境中由气相向液相的溶解速度较快,能及时弥补反应器内化学耗氢产生的空缺;c) 由亨利定律:P(氢分压) = KH (氢溶解常数) * C (溶解氢)可知,只要反应器中始终存在着气相(即存在氢分压),气相中的氢气才能随时溶解到液相中;d) 为了保证催化剂的长周期运转,应防止催化剂由于贫氢而失活,因此反应器液相中的溶解氢气应始终处于饱和状态。

理论基础的核心是气相中氢分压的建立,氢分压是氢气溶解度及溶解速率的直接推动力,氢分压越高,则氢气的溶解度和溶解速率越大,越有利于加氢反应的进行及催化剂的长周期运转。由于传统滴流床加氢技术借用了循环氢系统,使反应器中气相呈连续相,液相呈分散相,气相中存在的大量氢气保证了反应器内能建立起较高水平的氢分压,促进了加氢反应的顺利进行;连续液相加氢技术由于取消了循环氢系统,使反应器中液相变为连续相,气相为分散相,只要分散的气相也能保证一定的氢分压,则维系了加氢反应的核心条件,连续液相加氢技术才有可能实现工业化。

国外典型的液相加氢工艺有杜邦的ISOTherming工艺。

国内抚研院开发的航煤液相加氢技术和湖南长岭石化科技公司开发的航煤管式液相加氢技术都已应用于中石化部分炼厂中。

还有中国石化工程建设公司和RIPP联合研发的SLHT工艺、中国石油华东设计院自主开发的“无循环上流式柴油液相加氢工艺(CC-NUM)” [5] 。

5. 航煤生产工艺技术比选

5.1. 选择航煤加氢工艺的必要性

格尔木炼油厂油品主要满足青海、西藏两省市场需求,该地区航煤市场同时存在民用和军用要求,其中军用航煤质量要求远高于民用航煤。

格尔木炼油厂原油来源于青海油田自产原油(原油性质见表2),原油中的煤油馏分氮含量等杂质较高、安定性较差,(煤油馏分性质见表3),生产的油品外销时曾出现过颜色严重变差的现象,煤油馏分若不进行加氢精制,将无法保证航煤的产品质量,同时对加氢精制深度的要求还高于一般炼厂,因此必须选择航煤加氢工艺。

Table 2. Crude oil properties of Qinghai oilfield in 2017

表2. 2017年青海油田原油性质

Table 3. Properties of kerosene fraction in crude oil of Qinghai oilfield

表3. 青海油田原油中煤油馏分的性质

5.2. 选择航煤加氢工艺的经济性、环保性

在格尔木炼油厂150万吨/年原油加工能力下,航煤非临氢精制工艺与临氢工艺经济性对比如表4。

Table 4. Comparison table of non-hydrofining and hydrogenation process economy of aviation coal

表4. 航煤非临氢精制与临氢工艺经济比对表

从表4可以看出,临氢工艺虽能耗略高,但投资较低,并且废渣排放量较低,环保优势较大。目前,非临氢精制工艺产生的废白土的处理费用约为3200元/吨,环保投资较高。而临氢精制工艺产生的废催化剂有专门厂家进行回收,并支付给炼厂相应的回收费用,因此临氢精制工艺在废渣处理方面的环保投资较低。

因此,在目前环保形势严峻的情况下,选用航煤加氢工艺带来的经济性、环保性较高。

5.3. 航煤滴流床加氢与液相加氢工艺技术的选择 [6]

滴流床加氢工艺需要借用循环氢系统维持较高的氢油体积比,这是因为循环氢在加氢过程中有以下关键作用:维持反应所需的氢分压;控制催化剂床层温升;稀释反应器内H2S的浓度,促进深度脱硫反应。但循环氢系统气体压力高、流量大,带来气路系统设备、管道尺寸大。上述原因造成循环氢系统的能耗及投资较高。

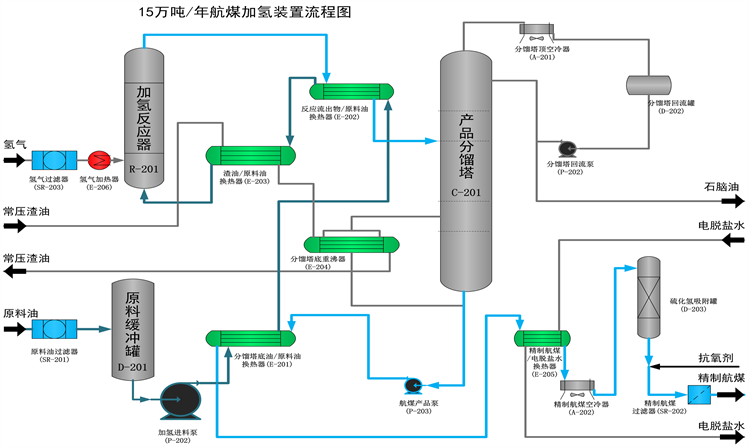

Figure 1. Process flow of jet fuel liquid-phase hydrogenation

图1. 航煤液相加氢工艺流程

液相加氢技术将氢气溶解于原料油中来满足加氢反应所需氢气,取消传统的氢气循环系统,进而可省去循环氢压缩机等用电设备的消耗;液相加氢反应器出口产物为液相,无需冷却、分液即可直接进入产品分馏塔。航煤液相加氢工艺流程如图1。

航煤液相加氢技术较常规滴流床加氢技术在装置投资、节能降耗方面具有较大的优势,工艺对比详见表5。

Table 5. Comparison of jet fuel drip-bed hydrogenation and liquid-phase hydrogenation processes

表5. 航煤滴流床加氢与液相加氢工艺对比

从表5可以看出,航煤液相加氢工艺由于没有循环氢系统,装置能耗、投资较低,占地面积较小,较航煤滴流床加氢工艺更节能。

5.4. 新建航煤加氢装置

通过对比航煤滴流床加氢工艺与液相加氢工艺的差异性,滴流床加氢工艺存在投资相对较大、操作费用较高等缺点,液相加氢工艺取消了循环氢系统、占地面积较少,并且可以与常压装置联合布置,充分利用常压装置热源,减少加热炉,具有能耗低,投资少等特点,因此新建航煤加氢装置时选择航煤液相加氢工艺。

国内航煤液相加氢技术工业应用的有抚研院开发的航煤液相加氢技术以及湖南长岭石化科技公司开发的航煤管式液相加氢技术,这两个技术均已应用于中石化部分炼厂中(见表6)。

Table 6. Comparison table of jet fuel liquid hydrogenation technology

表6. 航煤液相加氢技术对比表

从表6两种工艺技术对比情况可以看出抚研院航煤液相加氢工艺需要的反应操作压力高、工艺投资高、能耗高且航煤产品中氮含量高。因此选择湖南长岭石化科技开发公司开发的航煤管式液相加氢技术。

湖南长岭石化科技开发有限公司开发的FITS航煤管式液相加氢技术采用气液微孔分散技术和管式液相加氢技术组合,提高了反应过程中的传质和传热效率,反应空速增加,产品质量和装置运行稳定性进一步提高,是目前较先进的液相加氢工艺。且该工艺已在中石化北海炼化和长岭分公司实现工业应用,并通过航鉴委审批。

同时湖南长岭石化科技开发有限公司2016年10月完成了格尔木炼油厂常一线FITS航煤管式液相加氢技术生产航煤的工业评价试验。其结果表明:格尔木炼油厂常一线 < 245℃馏分适合作为航煤加氢原料,采用石科院的RSS-2催化剂,在反应压力3.0 MPa、反应温度260℃、体积空速6~8 h−1、体积氢油比10 v/v的条件下,生产的航煤产品总酸值0.008 mgKOH/g,硫醇3 mg/kg,1.6~2.0 mg/kg、碱氮 < 1 mg/kg、烯烃0.6~0.7 wt%、热氧化安定性破点温度超过300℃、静态热安定性4~7 mg/100 ml,航煤产品质量满足航煤质量认证要求。格尔木炼油厂航煤液相加氢工艺流程简图如图2。

Figure 2. Process flow chart of jet fuel liquid-phase hydrogenation unit in golm refinery

图2. 格尔木炼油厂航煤液相加氢装置工艺流程图

6. 装置运行

格炼航煤液相加氢装置建成后投产一次成功。装置正常运行后,反应器入口压力3.5 MPa,反应器入口温度270℃,分馏塔底温245℃~250℃,分馏塔顶温150℃~155℃,分馏塔压力0.325 MPa,塔顶空冷冷后温度30℃~35℃,分馏塔运行达到了预期效果。

装置运行平稳后,对航煤原料、精制航煤的关键指标进行化验分析,冰点、烟点、密度等指标符合要求,但碱性氮、总氮、氯离子含量较高。为降低精制航煤中碱性氮、总氮、氯离子含量高对安定性的影响,提高反应器压力到3.6 MPa,提高反应温度到275℃。经化验分析,精制航煤中碱性氮、总氮含量有所下降,精制航煤产品各指标合格,且静态氧化安定性试验合格(补偿压力4.6 mg/100 mL,未充压3.4 mg/100 mL),动态氧化安定性试验310℃合格(压降0.01 kPa,管壁评级1级)。分析数据见表7。

Table 7. Analysis data of aviation coal products

表7. 航煤产品分析数据

7. 结束语

随着格尔木炼油厂航煤生产技术研究的完成,航煤生产配套完善项目的实施,航煤液相加氢装置的投产,让格尔木炼油厂生产出符合GB6537《3号喷气燃料》的航煤,结束了青藏高原无航煤生产的历史,提升了格尔木炼油厂的企业竞争力、社会价值、政治地位,保证了青藏两省航煤的稳定供给,减少了航煤进高原的运输成本,也给格尔木炼油厂带来了巨大的经济效益,标志着航煤生产技术研究以及航煤生产配套完善项目取得了圆满成功,为青藏两省航空运输事业的发展筑起了坚固的壁垒。