1. 引言

近年来,公路桥梁、海港码头、混凝土下水管道等混凝土结构,长期受到SO42−和H+的化学腐蚀,使混凝土发生膨胀、开裂、剥落等现象,导致混凝土强度降低,耐久性能下降,混凝土的工程耐久性经受着化学腐蚀的严峻考验。因此,研究者们把目光转向了具有良好性能的新型绿色环保胶凝材料——钙基地聚合物。钙基地聚合物是指以含有铝硅酸盐的天然无机矿物或工业废渣为主要原料,引入钙组分后,经碱激发制备而成的水硬性胶凝材料。钙基地聚合物其特有的硅氧四面体与铝氧四面体的缩聚三维网络结构,使得其具有强度高、耐腐蚀、耐高温等优异性能,具有广阔的应用前景 [1] 。

在地聚合物反应过程中,原材料组分的化学组成、碱激发剂的选择以及浓度,是影响地聚合物碱激发过程的主要方面 [2] [3] 。Nasab等 [4] 认为碱性激发剂的性质对力学性能和最终产物的分子结构有着重要影响;有研究发现地聚合物的抗化学腐蚀性能与酸的种类没有太多关系,但地聚合物的侵蚀程度和酸的浓度和原材料的种类有重大关系,大多数研究结果表明地聚合物比水泥有更好的抗酸侵蚀性能 [5] 。基于以上研究,本文采用偏高岭土、矿渣和水泥多元复合体系制备钙基地聚合物,研究了不同原材料配合比对钙基地聚合物抗酸腐蚀性能的影响,以及钙基地聚合物在酸溶液浸泡后的物相、微观结构及外观变化,为制备具有更好耐久性能的钙基地聚合物奠定基础。

2. 试验

2.1. 原材料

本试验选用矿渣和硅酸盐水泥作为富钙质原材料,由于碱矿渣胶凝材料具有较大的收缩性,产品在后期不稳定,因此加入偏高岭土改变碱矿渣胶凝材料的结构和水化产物,从而有效改善碱激发矿渣地聚合物干缩较大的问题。本试验所用的胶凝材料包括:①偏高岭土,高岭土在850℃煅烧3.5脱去羟基冷却后得到,其密度为2.52 g·cm3,比表面积为850 cm2·g−1;②矿渣,其密度为2.91 g·cm3,比表面积为452 cm2·g−1;③水泥为海螺牌P·II 42.5级水泥。试验采用的碱性激发剂为液态工业水玻璃和固体氢氧化钠,水玻璃模数为3.26,试验中的水胶比为0.40。原材料化学组成如表1所示。

Table 1. Chemical composition of raw materials (%)

表1. 原材料化学组成(%)

2.2. 试验方法

本文以偏高岭土、矿渣和硅酸盐水泥为主要原材料,Na2SiO3和NaOH为复合碱性激发剂,在标准养护下制备了具有良好性能的钙基地聚合物。通过调节碱性激发剂中Na2SiO3和NaOH的量制备所需样品,探究其对钙基地聚合物力学性能及抗酸腐蚀性能的影响。本文在大量实验基础上,设计四组碱掺量的试验,碱掺量以Na2O%计算,即复合碱性激发剂中Na2O与胶凝材料质量的比值,具体试验方案见表2。

Table 2. Mix proportion of paste in calcium-based geopolymer

表2. 钙基地聚合物净浆配合比设计

钙基地聚合物制备具体步骤为:按照试验方案,通过向Na2SiO3添加NaOH的方式来增加水玻璃中Na2O的含量,获得所需碱性激发剂,Na2SiO3模数设为1.0;将偏高岭土、矿渣、水泥混合均匀后倒入碱性激发剂和拌合水,在水泥净浆搅拌机中搅拌均匀,然后将钙基地聚合物净浆倒入40 mm × 40 mm × 40 mm立方体试模中,振捣密实15 s后放入标准养护箱养护24 h,脱模后继续在标准养护箱养护至28 d龄期。本文采用BRUKER D8 Advance X型线衍射仪分析反应产物的物相,用JEOL JSM-6390A型扫描电子显微镜分析观察样品微观结构。

将养护28 d的钙基地聚合物样品在60℃烘箱中恒温三小时后取出,浸泡在质量分数为10%的硫酸溶液中,在样品浸泡期间不搅拌、不调整溶液的浓度。侵蚀溶液表面高出试块表面20 mm,试块之间距离至少20 mm,浸泡到14 d、90 d、120 d后取出。用清水洗净放入烘箱中60℃恒温三小时后取出,使用游标卡尺量取样品浸泡前后的尺寸,计算线收缩,称量样品浸泡后的质量,计算质量损失。选取样品中间部分进行微观分析,通过物相分析手段来研究钙基地聚合物硫酸腐蚀后反应产物的变化,利用SEM来观察微观结构演变。通过外观变化、抗压强度、微观分析等综合评价钙基地聚合物的抗化学腐蚀性能。

质量变化率按以下公式计算:

(1)

线性收缩率按以下公式计算:

(2)

3. 结果与讨论

3.1. 外观变化

图1为样品在硫酸浸泡14 d后外观变化,图片中第一个为水泥样品,其余为钙基地聚合物样品。钙基地聚合物在硫酸溶液浸泡14 d后,颜色由灰色变成灰中带褐色,类似于铁生锈的颜色,而水泥依然保持为灰色。随着浸泡时间的延长,水泥和钙基地聚合物样品都有了较大变化,水泥表面已发生较严重剥蚀,线性损失进一步加大,可以看出体积明显小于钙基地聚合物样品;钙基地聚合物表面也被硫酸侵蚀,出现少量粉末,变得不再平整光滑。

Figure 1. Samples soaked in 10% sulfuric acid solution

图1. 在浓度为10%硫酸溶液浸泡后样品

图2为水泥与钙基地聚合物样品在硫酸浸泡后对比图,其中图中第一个为水泥样品,第二个为钙基地聚合物。可以清晰的看到,在同一浸泡条件下,无论是90 d还是120 d,水泥表面硫酸侵蚀均比钙基地聚合物严重。90 d时,水泥四周已被侵蚀脱落,浸泡盒中可以看到白色沉淀,溶蚀非常严重,而钙基地聚合物侵蚀也较严重,但棱边依然很完整,有些地方又出现了铁锈色。浸泡120 d后,水泥表面的起皮也被溶蚀,且试块上半部分比下半部分侵蚀的更严重,部分钙基地聚合物样品表层也被侵蚀脱落,但因浸泡后试块变得膨胀线性并没有发生变化,但水泥边长缩小了3 mm。由图3可知,不同原材料的表面侵蚀程度不一样,当水泥掺量较大,即矿渣两较小的时候,A3、A4表面会出现凹凸不平、呈褐色的物质。

Figure 2. Comparison of cement and calcium-based geopolymer samples after soaking in 10% sulfuric acid

图2. 水泥与钙基地聚合物样品在浓度为10%硫酸浸泡后对比图

Figure 3. Samples with different raw material mix ratios (A1, A2, A3, A4 in turn)

图3. 不同原材料配合比样品(依次为A1、A2、A3、A4)

3.2. 线性收缩与质量变化

图4为钙基地聚合物和水泥在浓度为10%硫酸溶液浸泡后的线性收缩率。由图可知,样品在14 d时线性收缩率基本大于零,随着浸泡时间增加至90 d,线性收缩率变为小于零,样品发生膨胀,浸泡时间延长至120 d时线性收缩率变化不大。水泥净浆在10%硫酸溶液线性损失较大,在14 d时线性收缩率为3.77%,浸泡到120 d时达到6.37%。图5为钙基地聚合物和水泥在10%硫酸溶液浸泡后质量变化率,样品在硫酸浸泡后会导致质量损失,因为地聚合物在酸溶液当中浸泡后,会导致脱铝,对铝硅酸盐骨架造成影响,使得地聚合物中Si-O-Al键断裂、Si-OH和Al-OH基团的数量增加,以及溶液中硅酸离子和二聚体的数量增加,因此这个过程会导致地聚合物的质量损失 [6] 。A1样品质量损失最大,即矿渣掺量较高,水泥掺量较少时,样品质量损失较大;随着矿渣掺量的减少,水泥掺量的增加,质量损失逐渐减少,样品发生了膨胀。水泥样品质量损失较大,达到了6.78%,外观变化可以看出水泥样品的体积明显比钙基地聚合物小。因此,钙基地聚合物在硫酸环境下更稳定。

Figure 4. Linear shrinkage of samples after soaking in sulfuric acid

图4. 样品在硫酸浸泡后线性收缩率

Figure 5. Mass change rate of samples after soaking in sulphuric acid

图5. 样品在硫酸浸泡后质量变化率

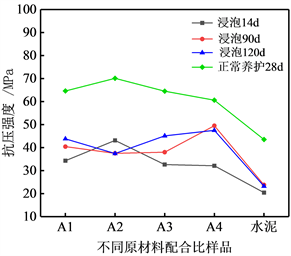

3.3. 抗压强度

图6为不同原材料配合比样品抗压强度。由图可知,在正常养护下,钙基地聚合物A1样品抗压强度为64.6 MPa,当水泥掺量增加至15%,矿渣掺量为25%时,钙基地聚合物A2样品达到最大值70.1 MPa。由于原材料中的偏高岭土和矿渣中含有大量活性SiO2和Al2O3,在碱性激发剂的作用下,这些活性物质与水泥水化产生的Ca(OH)2发生二次水化反应,消耗Ca(OH)2并形成C-S-H或N-A-S-H凝胶 [7] [8] ,提高水化产物的致密度。同时,由于矿渣颗粒比水泥更细,可以改善微观孔结构和性能,有助于钙基地聚合物强度的提高。继续增加水泥用量,强度逐渐降低,因为当水泥掺量较大时,矿渣比例减少,而矿渣能提供更多的活性SiO2和Al2O3,碱激发矿渣水化产物主要是形成低碱度的水化硅酸钙和沸石类产物,聚合度更高,稳定性也更好 [9] 。在10%硫酸溶液浸泡后,水泥抗压强度没有太大变化,原因是水泥在硫酸的作用下,会与水化产物中的氢氧化钙生成石膏和钙矾石,钙矾石会在酸的作用下溶解,而石膏会沉淀在样品表面,阻碍硫酸进一步渗入内部,因此强度在前期下降的很快,而后期没有太大变化。但水泥抗压强度损失较大,强度最高为23.8 MPa,强度损失率接近一半。A4样品在浓度为10%硫酸溶液浸泡后强度可以达到47.5 MPa。因为钙基地聚合物能够形成致密的微观结构,经酸溶液浸泡后对其孔隙率的影响远低于水泥,因此经硫酸浸泡后比水泥抗压强度更高。但钙基地聚合物经硫酸浸泡后相比正常养护样品总体力学性能变差,因为钙基地聚合物在较强的酸环境下,会导致水化产物不稳定,在酸的作用下分解为可溶性离子或没有粘结力的非胶凝物质,样品自表层开始发生逐层溶蚀性破坏,产生细小裂纹或发生膨胀,并在表面析出疏松粉状物,从外观变化可以看到部分腐蚀严重的样品表面发生剥落,使得样品的力学性能变差。

良好配合比的钙基地聚合物在浓度为10%硫酸溶液浸泡后强度可以达到50 MPa以上,因此可以通过调节原材料配合比对钙基地聚合物的抗硫酸腐蚀性能进行调控。从外观变化、线性收缩与质量变化、抗压强度可以看出,钙基地聚合物在硫酸侵蚀下比水泥更加稳定,具有更好的抗化学腐蚀性能。

Figure 6. Compressive strength of samples with different mix ratios of raw materials

图6. 不同原材料配合比样品抗压强度

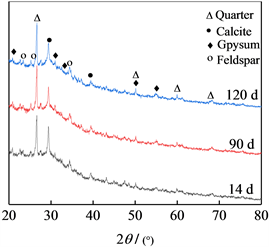

3.4. 反应产物分析

图7为钙基地聚合物A2样品在10%的硫酸溶液浸泡后的XRD图。从图中可以看出,浸泡后XRD图谱相似,均在30˚左右出现馒头状、弥散峰分布,主要成分为无定型凝胶,该弥散峰为碱铝硅酸盐凝胶和水化硅酸钙凝胶的特征峰 [6] ,说明无定型凝胶在硫酸浸泡后依然是主要水化产物。在硫酸溶液浸泡90 d和120 d后,样品的无定型峰相较于14 d时略有降低,说明部分凝胶被硫酸溶液浸泡后发生了溶蚀,凝胶产物略有减少,对钙基地聚合物的水化产物造成了一定影响。石英在酸浓度较高的情况下,具有较好的稳定性,并且随着浸泡时间的延长峰值强度增加。从图中还可以看出明显的检测到长石相衍射峰和碳酸钙衍射峰,碳酸钙的产生是源于原材料在储存时与CO2接触发生碳化,以及样品在养护过程中含钙凝胶的碳化,因为钙基地聚合物是由碱激发制备而成,在前期过程中孔溶液处于高碱度的状态,且未浸泡前一直在湿度为90%的养护箱中,属于高潮湿养护,有利于二氧化碳的溶解 [10] 。随着浸泡时间的延长,碳酸钙衍射峰变弱,原因是H+与部分碳酸钙发生了反应。样品中还检测到石膏物相,这是硫酸与矿渣和水泥中的CaO和水化产生的Ca(OH)2反应生成的,石膏的产生使得样品出现膨胀现象。

Figure 7. XRD of sample soaked in 10% sulfuric acid solution

图7. 样品在浓度为10%硫酸溶液浸泡后XRD图

3.5. 微观结构演变

图8为A2样品在浓度为10%硫酸溶液浸泡不同时间后SEM图。从图8(a)中可以看出,未浸泡的钙基地聚合物结构密实,表面有较多絮凝状的胶凝产物,没有出现孔洞和裂缝。在浸泡14 d后,样品表面的絮凝状胶凝产物由于H+的侵蚀而发生溶解,表面变得平滑,开始出现小的孔洞,最大的孔洞直径将近4 μm,且开始出现细微裂缝。

Figure 8. SEM of sample soaked in 10% sulphuric acid solution

图8. 样品在浓度为10%硫酸溶液浸泡后SEM图

从图8(c)可以观察到,样品浸泡90 d后发生了很大变化,表面不像14 d浸泡后平整,变得凹凸不平,表面长出许多较松散的腐蚀性产物,孔洞已被腐蚀性物质填充,看不到细小的孔洞。从图中还可以看到一小部分柱棒状的石膏,钙基地聚合物被进一步侵蚀,发生膨胀,这也是样品线性增大的原因。随着浸泡时间的延长至120 d,样品表面腐蚀性的产物减少,表面变得更加平整,出现了一条约2 μm宽的裂缝,同时出现较多细小的孔洞,腐蚀进一步加剧。分析原因认为是硫酸溶液浓度较高,H+的溶蚀作用大于腐蚀产物生成的作用,部分碳酸钙及其它腐蚀产物发生分解,从而产生了孔洞和裂缝。钙基地聚合物在硫酸溶液浸泡的过程中,一直没有观察到像针尖状的钙矾石,XRD结果也证明了这一点,原因是PH值太低,难以形成钙矾石晶体。

4. 结论

钙基地聚合物在硫酸浸泡14 d后,棱角分明,无发酥和掉角等现象,浸泡90 d后表层起皮,并逐渐脱落,颜色转变为白色;钙基地聚合物样品浸泡后试块变得膨胀,因此线性并没有发生太大变化,最大质量损失为3.02%,而同一条件下水泥质量损失为6.78%。

偏高岭土掺量为60%、矿渣掺量为25%、水泥掺量为15%时,钙基地聚合物正常养护28 d抗压强度最高为70.1 MPa。在硫酸浸泡120 d后,抗压强度最高为47.5 MPa,具有良好的抗酸腐蚀性能。

在硫酸溶液浸泡不同时间后XRD图谱相似,均在30˚左右出现弥散峰,主要成分为无定型凝胶,还检测到石膏相、长石相和碳酸钙衍射峰。从SEM观察到样品浸泡后出现微裂缝和孔洞,逐渐被腐蚀产物填满,随着浸泡时间延长,H+的溶蚀作用使得腐蚀产物变小,出现大的裂缝。硫酸对钙基地聚合物的侵蚀主要是因为SO42−的膨胀性破坏和H+的溶蚀性破坏的共同结果。

基金项目

桂林电子科技大学研究生教育创新计划项目(2017YJCX123)。This work was financially supported by the Innovation Project of Guet Graduate Education (2017YJCX123).

参考文献