1. 引言

随着聚合物光纤(Polymer Optical Fiber, POF)自20世纪60年代诞生,它比玻璃光纤具有更好的柔软度,易于弯曲,加工制造成本低廉,适合大量生产的优点,得到了相关专业人士的理论研究和应用研究 [1] 。但随着时代发展,行业对光纤的需求日益多样化,不仅限于通信传输的需要,对聚合物光纤的应用开始普及至其他领域。

通体发光光纤,是POF光纤的一种应用方向,兴起于20世纪90年代,是一种光在光纤传输过程中,部分光从光纤包层逸散出来,不仅让光在光纤中以全反射进行传输,而且形成光纤侧面发光的现象。通体发光光纤有优良的发光特性,在生活照明、广告宣传和医学治疗等方面均有广泛的应用 [2] 。其中照明方面已经有成熟的应用,由于通体发光光纤有较长的使用寿命、POF本身不带电、色彩连续、易于塑形、安全与节能等特性,故被广泛用于勾勒建筑物与招牌的轮廓,岩洞、植被景观的照明,地面路线的安全指示,陈列物品展示以及室内照明等使用场景 [3] 。在工程领域,通体发光光纤被用作光纤传感器,用于位移测量。其利用通体发光光纤自身不带电的特性,可适用于剧烈电磁干扰等恶劣的使用场景,将其作为光纤探头,通过通体发光光纤的水平位移测距 [4] 。还有被用于医学口腔科的治疗 [5] 。

随着应用逐渐变广,实际应用的情况对通体发光光纤提出了更高的要求。虽然通体发光光纤相对比较柔软,但当面临应用部位弯曲程度高,光纤发生高度弯折后,该点处的侧面发光光强会发生剧变,导致该点附近周围的光强分布极其不均,所以便不满足了对均匀性的要求。为了使得通体发光光纤侧面发光光强更加均匀,需要对通体发光光纤再加工,目前已存在的制备方法有锥面入射法、溶液处理皮层表面法 [6] 、变芯径法、光纤编织法、芯材中添加弥散剂法 [7] 及飞秒激光烧蚀法 [8] 等,这些对于光纤本身结构或长度尺寸都有要求,且加工方式难易程度差距较大,且效果也不一定好。

现存的加工方式仍然限制了通体发光光纤的部分应用,对于通体发光光纤均匀性的影响因素与加工方式还有待探究。本文回顾了通体发光光纤制备方法以及再加工过程中面临的问题,对加工过程的局限性、均匀性等进行讨论,以期为进一步的发展应用指明方向。

2. 基本介绍

2.1. 通体发光光纤的分类

通体普通光纤依据纤芯折射率径向分布等特点,可分为两种:阶跃折射率分布光纤和渐变折射率分布光纤 [9] 。而通体发光光纤一般为阶跃型聚合物光纤,纤芯的折射率较大,包层的折射率较小,芯材可由高纯度石英玻璃或者塑料组成。由于侧面光纤在医疗、照明等应用领域中有广泛的运用,为了保证在环境中有更好的延展性能和抗氧化,抗老化性能,皮材大部分情况使用四氟乙烯,在其外包层覆一层抗老化、抗紫外好的透明的材料,如透明聚氟乙烯(PVC),透明聚-4-甲基-戊烯-1 (TPX)等,其目的是延长通体发光光纤使用寿命,通常,在合适的环境中,通体发光光纤使用寿命长达10年。

依据通体发光光纤内层的光纤的数量,可分为单芯的通体发光光纤、多芯的通体发光光纤两类 [9] 。单芯通体发光光纤又被叫作粗芯通体发光光纤,因为纤芯直径比较大,一般在寒冷的情况中会变得很硬很脆,所以其使用长度通常会受到一定的限制,但是单芯通体发光光纤中所有的模式在传播过程中的全反射均发生在纤芯和包层的界面上方,当光纤中所有模式被激发时,光纤的输出末端将形成比较均匀的光场分布,输出光斑包含百分八十多能量的光斑直径与纤芯直径相等,所以此类光纤的优点就是出光光效率高,在同等光源的情况下,其输出光功率但是多芯侧面发光光纤的10倍左右。多芯的通体发光光纤是由多股小光纤加捻,每根光纤都有规律互相缠绕,也可在扭合光纤束中增加中央反射芯,可便提高扭合后通体光纤的侧面发光功率。

依据通体发光光纤芯材的材料,有两种类型:固态实芯和液态芯 [9] 。固态芯的通体发光光纤的固体芯材一般有石英、多组分玻璃和聚合物等材料。液态芯通体发光光纤芯材材料为硅油等液体材料,具有有柔软性高,亮度均匀等优点,但是制造工艺较麻烦,只能定制。

2.2. 通体发光光纤的传光特性

侧面发光是通体发光光纤的最明显且重要的一个特点。由Janis Spigulis等人 [10] 的计算,通体发光光纤的侧面发光强度是随着光纤长度的增加而进行的负指数形式减小如图1所示。末端处光量与散射光量大小都是与散射系数K和初光量I0和距离x有关的幂指数呈现衰减的趋势。通体发光光纤在其光纤位置x处的发光光强

可表示成如下公式:

Figure 1. Attenuation of light intensity with distance

图1. 光强随长度衰减图

(1)

其中:K为侧面发光系数,单位为m−1;A为常数且只与光的输入量有关。

3. 通体光纤在应用中的难题

由于通体发光光纤有着良好的发光特性,因此在医学工程和其他领域具有较广泛的应用。通体发光光纤发光功率与其长度呈指数衰减关系,随着光纤长度的增加光纤的发光功率衰减严重,同时因通体发光光纤延展性较低,导致当光纤弯曲程度过大时,会出现光从弯折处大量逸散的情况,从而使得整体发光功率改变而无法定量计算与推广。例如在对口腔牙齿和耳鼻喉等狭小部位进行激光治疗时,光纤需要弯折的幅度较大。而弯曲度过高会在该处折射过多光能导致后端发光强度很弱甚至会发生折断的现象 [2] ,使得相应医疗仪器的制作难度与成本上升;而在将通体发光光线编织进织物,利用织物表面发光而进行激光治疗时,由于光衰减的原因,织物发光时会出现发光不均匀的现象,且导致通体发光光纤末端发光功率过低,无法达到治疗的目的,而在实际的制作与应用中因需保证发光效果,使得在进行相关医疗仪器的设计与制备中,对光纤长度的要求较为严格。因此对于通体光纤加工方式的探究极其重要。

4. 现存加工方法的介绍

在实际应用中,一般限制通体发光光纤的使用长度和弯曲程度来达到侧面发光强度达到一定的均匀性。在发光均匀性的应用需求下,现存通体光纤加工的主流方式有物理接触式加工和激光加工两种,本质上都是对光纤包层进行了不可逆的破坏,从而使其侧面发光率在一定程度上增加。

4.1. 物理接触式加工

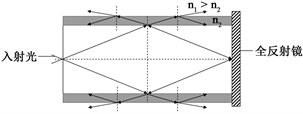

物理接触式加工方法主要是利用物理工具在光纤指定位置进行破坏或再加工。其方法大体有以下几种:如下图2所示,在设置两个相同功率的光源在通体发光光纤的两端,或者一个全反射镜设置在一端,使得通体发光光纤整体发光强度可以达到一致,以满足均匀性要求 [11] ;如下图3所示,使用尖锐锋利工具,破坏光纤包层,使光纤在破损处光功率增加;使用化学物质对光纤包层进行腐蚀,破坏光纤包层使得光纤的侧发光强度增加;使用光滑的砂纸对通体发光光纤包层进行研磨抛光等,改变光纤外层包层厚度,从而增加侧面发光强度;对光纤的局部区域进行一定的加热,从而改变光纤的结构增加光纤侧面发光强度,从而达到均匀性要求。

Figure 2. Adding a total reflection mirror at the end of the fiber

图2. 光纤末端添加全反射镜示意图

Figure 3. Physical cutting fiber processing

图3. 物理切割光纤加工方法示意图

4.1.1. 物理接触式加工的优势

物理接触式加工较为简便,能够较好的控制光纤加工成本;物理加工时光纤副作用小,不会对光纤未加工区域产生破坏,无太多加工后的不可控量。例如严璐等 [12] 利用轮式侧边抛磨法制作侧边抛磨光纤,研究了抛磨深、抛磨的长度与波长相关损耗等的关系,从而改善加工处的侧面发光光强而不影响未加工区域。

4.1.2. 物理接触式加工的缺点

物理接触式加工精度较差,且加工数据不易量化,易产生较大的误差,加工完成后光纤易产生裂痕,弯曲时易折断;若加工处理过程中光纤的切口不均匀,会增加二次加工的难度;物理加工受限于加工光纤的材料,例如加工石英光纤时由于石英较脆,在加工过程中易碎裂,在工业生产中需要考虑对加工工具的损耗,一定程度上增加了加工成本。

4.2. 激光加工

激光加工方法利用了激光代替物理器具对光纤破坏。其中包含了激光划片、激光融化切割与控制断裂等方法,实现对光纤的切割与打孔,聚焦的激光脉冲具有较高的峰值功率密度的能量,与透明介质例如光纤等相互作用时会出现多光子吸收、等离子体激发、库伦爆炸、乃至粒子激发等特殊现象 [8] 。例如李涛等 [13] 为了改善通体发光光纤侧面发光不均匀的问题,采用了飞秒激光微加工的方法对其进行加工因素探究,探究了激光功率和脉冲速度和扫描速度对切割端面的影响,从而提高了通体发光光纤的侧面发光强度;漆宇等 [14] 利用激光打标法,设置不同功率组使得侧面发光光纤逸散高度均匀。

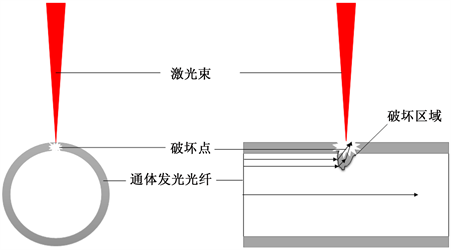

如图4所示,利用激光器输出一定能量密度的激光在通体发光光纤的包层表面上,在较大能量密度下被加工的光纤会在该点产生一个破坏点。由激光加工产生的破坏区域会使经过该点的光发生散射,从侧面的破坏点逸散出来,使得该点附近的光强发生变化,经过设置若干不同的破坏点,实现通体发光光纤的侧面发光均匀。

Figure 4. Laser processing of the fiber

图4. 激光加工光纤示意图

4.2.1. 激光加工的优势

使用激光加工时能够获得较好的切割质量,加工的切割精度可达到微米级别,切口相对物理接触式加工方式更加光滑平整。由于激光脉冲持续时间极短,峰值功率密度高,能量大,因此激光加工可以精细地加工多种多类材料,且激光加工时脉冲能量与光纤反应时间较短,不会产生大量热量,从而减少了加工过程中因为温度过高对相邻区域光纤造成的损伤。

激光加工过程中激光器与光纤没有直接接触,因此加工过程对加工工具的损耗较小;激光加工产生的噪声较低,对加工环境要求不高,适用于不同实验场合;整个加工过程没有产生环境污染,而且更环保。

4.2.2. 激光加工的缺点

激光加工同物理加工方式相似,主要是通过对光纤包层进行破坏,会导致光纤外层产生破裂,从而延展性下降,降低了弯曲程度,增加了光纤的二次加工的难度。激光加工的仪器价格普遍较高,大幅度增加了加工成本。对光纤的高频率快速加工容易使得光纤内部热量的累计,导致光纤的使用寿命降低,且当激光功率过大时,会使光纤边缘产生裂痕。需要根据加工光纤的型号调节不同的激光功率,操作较为麻烦。

4.3. 其他加工方式

除了物理接触式加工以及激光加工以外还有人提出一些其他加工方式。通过改变纤芯直径来控制散射光量,例如国际上有学者设计的一种变芯径法,通过改变纤芯直径以达到光偏离纤芯中轴线方向而侧面逸散 [15] ;通过改变光纤皮层材料并利用其物理化学性质的不同来控制侧面发光功率,例如岛田胜彦等 [16] 在管理光纤侧面逸散的能量损耗方面,控制光纤的皮层材料的结晶率以便达到理想侧面发光能量效果;通过加工光纤柱面提高光纤侧面发光功率,例如江沛凡等 [17] 利用光纤侧面拉锥技术对光纤柱面进行加工,从而对光纤进行定性研究。这种光纤器件在移动通信设备、传感器设备、大、中小型激光器中具有广泛的应用。

5. 现存加工方式的问题

现今主流的两种物理接触式加工以及激光加工方法由于其原理是基于光纤包层的破坏,虽然能在一定程度上改善通体发光光纤的侧面发光均匀性,但会使光纤的延展能力降低,使得光纤的应用困难。再如上文列举的其他加工方式也能达到一定程度的侧面发光均匀,但未能较好的进行量化加工光纤,无法实现精准、可靠地对适用于人体特殊患部的加工要求,且加工后的侧面发光光纤发光均匀程度达不到医用要求,因此现有的加工光纤技术未能很好的运用到医学治疗的部分领域中。

6. 结论

通体发光光纤不同于普通玻璃光纤最大的特点就是光纤能够在侧面一定区域内实现均匀发光,这是当前所有实验和研究围绕的中心,是决定应用前景的核心因素。通过对通体发光光纤进行加工,可以有效缓解部分影响侧面发光均匀性的不利效果。由推算的理论模型可以看出,光在通体发光光纤中的光衰减,严格限制了通体发光光纤的长度和弯曲程度,这对这样一个优良的照明设计的推广应用造成了阻碍。

因此面对不同的使用场景,定制相对应满足使用需求的侧面发光系数 的通体发光光纤是至关重要的。于是诞生了主流的加工方式:物理加工和激光加工,它们都对光纤的包层结构造成了不可逆的破坏,使得侧面的发光率在一定程度上增加,却让通体发光光纤失去了较好延展性的特点。同时在国内外还有一些学者设计了一些独特的方法,以避免先前提到的不足。变芯径法是通过改变纤芯直径使得侧面发光的强度改变,但依旧没有解决延展性变差的问题。此外还有控制光纤皮层材料的结晶率以达到理想侧面发光的能量效果,这些方法都提供了非常好的思路,但仍有加工难度大、不适宜大幅度弯曲的情况出现。

在今后的生产实践中,仍然会遇到同样的问题,但随着理论模型的逐渐精确和现有加工方式的更新改进,新型的产品一定会进一步自我完善,走进更多领域,实现通体发光光纤产品的普及与使用。

基金项目

国家级大学生创新创业训练计划项目(201710058041)。

NOTES

*通讯作者。