1. 引言

连铸保护渣对连铸工艺和铸坯质量的影响日渐突出。而不同类型助熔剂的选择对保护渣冶金功能的实现具有重要的影响作用 [1] [2] 。对于传统的硅酸盐系保护渣,其主要组成为CaO、SiO2,同时添加Na2O(Li2O)和CaF2作为助熔剂 [3] [4] 。因此,普通的保护渣系可简化为CaO-SiO2-Na2O(Li2O)-CaF2渣系。然而,大量含F组元的应用将直接导致严重的环境污染并危及人类身体健康,无氟保护渣的研究开发逐渐引起了科研工作者的广泛关注 [5] [6] 。为寻找良好的CaF2替代物,B2O3逐渐引起科研工作者的关注。其主要原因为,B2O3具有较低的熔点和良好的助熔作用 [7] [8] [9] 。而且,我国硼镁矿资源丰富,在硼镁矿开采及利用的过程中,产生了大量的富硼渣,形成了含B2O3的巨大二次资源,将其应用于保护渣生产过程中具有重要的环保意义和资源综合利用价值。本论文以CaO-SiO2基硅酸盐系无氟保护渣为研究对象,研究助熔剂B2O3对CaO-SiO2-Na2O(Li2O)体系黏性特征的影响规律,研究结果可为保护渣的性能优化、新型保护渣的设计开发提供理论依据。

2. 实验方法

2.1. 实验原料

实验用保护渣采用化学纯试剂配制而成,为除去水分与杂质,各试剂均在马弗炉中进行高温煅烧预处理,煅烧时间大于1 h。将处理后的化学试剂按表1所示成分混匀后在高温重烧炉中预熔,经水淬、破碎并磨细制备预熔渣样。

Table 1. CaO-SiO2-B2O3-Na2O (Li2O) experimental slag composition (wt%)

表1. CaO-SiO2-B2O3-Na2O (Li2O)实验渣成分(wt%)

2.2. 黏性特征测试方法

黏性特征测试采用旋转柱体法,主要设备为RTW-10熔体物性综合测定仪。取适量预熔渣置于钼坩埚中,炉体以10℃/min升温,待熔渣完全熔清后,调整炉体高度并将测试所用钼锤置于液态熔渣之中。使钼锤以200转/min的速度匀速转动,同时,炉体以−3℃/min降温至熔渣黏度为10 Pa∙s停止,测试过程由程序自动记录连续降温过程的黏度变化数据。以黏度–温度曲线进一步分析黏性特征变化规律。采用切线法确定转折点温度。在高温段和低温段,黏度曲线具有截然不同的斜率,分别对高温段曲线和低温段曲线做切线,切线的交点所对应的温度即为转折点温度。

3. 结果分析与讨论

3.1. B2O3对CaO-SiO2-Na2O渣系黏性特征的影响

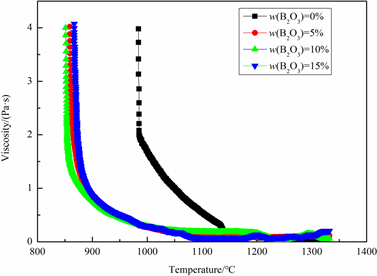

图1所示为不同B2O3添加量下CaO-SiO2-Na2O熔渣的黏度–温度曲线图,图2(a)所示为不同B2O3添加量下CaO-SiO2-Na2O渣系在1300℃时的黏度。随着B2O3添加量的增加,保护渣的黏度呈先降低后基本稳定的变化趋势,当B2O3添加量高于10%时,1300℃时的黏度稳定在0.18 Pa∙s左右。

Figure 1. Relationship between viscosity and temperature of CaO-SiO2-Na2O-B2O3 slags

图1. CaO-SiO2-Na2O-B2O3熔渣的黏度–温度曲线

(a)

(a)  (b)

(b)

Figure 2. Effect of B2O3 on the viscosity and breaking temperature of CaO-SiO2-Na2O slags

图2. B2O3对CaO-SiO2-Na2O熔渣黏度和转折点温度的影响

当B2O3添加量由0增加至10%时,熔渣黏度显著降低,由1.977 Pa∙s降至0.178 Pa∙s。查阅相关文献 [10] 可知,其原因为,当B2O3含量不高于10%时,随着其添加量的增大,网络形成体中各不同聚合度的结构单元的比例保持相对稳定,但是B2O3可优先与O2−离子结合生成[BO3]3−结构单元。[BO3]3−结构单元的增加可有效降低熔渣三维网络结构的复杂程度,进而降低熔渣聚合度,保护渣黏度相应呈降低趋势。

图2(b)所示为不同B2O3添加量下CaO-SiO2-Na2O熔渣的转折点温度。由图可得,未添加B2O3时,熔渣转折点温度为1361℃。随着B2O3添加量的增加,转折点温度不断下降。当B2O3添加量为10%时,转折点温度降至1025℃以下。

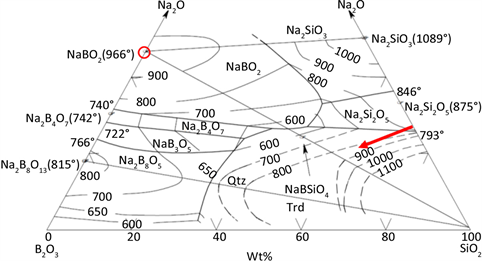

B2O3为低熔点组元,能与渣中Na2O形成低熔点化合物。由图3 [11] 可得,当B2O3添加量从0增至15%时,熔渣中Na2O∙B2O3等低熔点物相的生成有效抑制了熔渣的析晶能力,避免了高熔点结晶物相的析出,从而降低了转折点温度。

Figure 3. Phase diagram of Na2O-SiO2-B2O3 slag

图3. Na2O-SiO2-B2O3相图

3.2. B2O3对CaO-SiO2-Li2O渣系黏性特征的影响

图4所示为不同B2O3添加量下CaO-SiO2-Li2O渣系的黏度–温度曲线图,图5(a)所示为不同B2O3添加量下CaO-SiO2-Li2O渣系在1300℃时的黏度。由以上结果可得,当B2O3添加量从0增加至15%时,保护渣的黏度持续升高,1300℃时的黏度由0.021 Pa∙s升高至0.14 Pa∙s左右。

Figure 4. Relationship between viscosity and temperature of CaO-SiO2-Li2O-B2O3 slags

图4. CaO-SiO2-Li2O-B2O3熔渣的黏度–温度曲线

结合相关文献 [12] [13] 研究结果分析上述黏度变化规律的原因为,在CaO-SiO2-Li2O渣系中持续提高B2O3添加量时,熔渣中网络修饰体结构单元持续增加可导致网络结构的不稳定性增强,渣中高聚合度结构单元相对比例将呈升高趋势,低聚合度结构单元相对比例将呈降低趋势,网络结构趋于紧密以平衡网络结构的不稳定性,从而有效提高保护渣的聚合度,进而导致保护渣的黏度随B2O3添加量的提高而明显升高。

图5(b)所示为不同B2O3添加量下CaO-SiO2-Li2O熔渣的转折点温度。由图可得,未添加B2O3时熔渣转折点温度为1050℃,当B2O3添加量由0增加至5%时,转折点温度急剧下降,降至895℃。当继续增加B2O3添加量时,转折点温度保持相对稳定。

如图6所示,根据Li2O-SiO2-B2O3相图 [14] 可得,当B2O3添加量从0增至15%时,在熔渣降温过程中,B2O3可以与Li2O结合生成Li2O∙2B2O3等低熔点的结晶物相,从而导致熔渣转折点温度降低。

对比图实验结果可得,在CaO-SiO2-Na2O渣系中,当B2O3添加量不高于10%时,其可显著发挥降低黏度的作用。在0~15%范围内,随着B2O3添加量的增加,保护渣的黏度呈先降低后稍有升高的变化趋势,

(a)

(a)  (b)

(b)

Figure 5. Effect of B2O3 on the viscosity and breaking temperature of CaO-SiO2-Li2O slags

图5. B2O3对CaO-SiO2-Li2O熔渣黏度和转折点温度的影响

Figure 6. Phase diagram of Li2O-SiO2-B2O3 slag

图6. Li2O-SiO2-B2O3相图

转折点温度持续降低。当B2O3添加量为10%时,1300℃时的黏度达到最低值,为0.178 Pa∙s。然而,以上作用在CaO-SiO2-Li2O渣系中有所不同,在0~15%范围内,随着B2O3添加量的增加,该渣系保护渣的转折点温度显著降低,黏度有所升高。

在结晶器内,保护渣是热量传递的重要介质。因此,除本文所关注的黏性特征外,后续工作开展过程中仍应着重关注含B2O3无氟保护渣的结晶特性、传热性能、润滑铸坯效果的有效发挥等方面内容。

4. 结论

在CaO-SiO2-Na2O渣系中适量添加B2O3可发挥显著降低黏度和转折点温度的作用,随着B2O3添加量的增加,保护渣的黏度呈先逐渐降低而后基本稳定的变化趋势,转折点温度呈逐渐降低的变化趋势;B2O3在CaO-SiO2-Li2O渣系中的作用有所不同,随着B2O3添加量的增加,保护渣的转折点温度逐渐降低,而黏度有所升高。

基金项目

国家大学生创新训练计划项目(180068)资助。