镀层基板表面形貌的获得与平整辊表面的状况存在密切关系,研究平整辊表面粗糙度衰减规律对基板表面粗糙度的控制具有重要的意义。本文结合双机架平整机组的设备与工艺特点,研究工作辊原始粗糙度、轧制公里数、轧制力等因素对平整辊表面粗糙度影响,通过实验数据分析与理论回归,建立了平整辊粗糙度衰减的数学模型,该模型经实际生产数据验证,具有良好的精度。

Abstract:

The surface morphology of substrate for coating is closely related to the condition of the surface of working roll’s surface roughness in planisher. It is of great significance to study the attenuation of surface roughness of roller to control the surface roughness of the substrate. In this paper, com-bined with the equipment and process characteristics of the two-frame planisher, the influence of the original roughness, rolling mileage and rolling force on attenuation of roller’s surface roughness is studied by experimental data and regression theory. The mathematical model of attenuation of surface roughness is established. The model is verified by actual production data and has good precision.

1. 前言

平整是镀层基板生产过程中的一道重要工序,其作用是通过控制一定的延伸率、压下量,来保证退火后带钢的外形质量与力学性能,以提高带钢的涂覆性能和成形性能 [1] [2] 。平整工序由平整机完成,平整机中的工作辊(以下简称平整辊)直接与高速运行的带钢接触,受到带钢的摩擦磨损,其表面粗糙度衰减情况对带钢成品的板形和表面质量有重大影响。平整的方式有干湿平整之分,干平整是指平整时不使用任何平整液的平整方式,这种平整方式可得到较高的产品表面粗糙度,辊子磨损严重,换辊周期短。湿平整是指在带钢上下表面喷射平整液,由于带钢和辊子之间有润滑,摩擦系数低,辊子磨损量小,但平整后带钢表面清洁、质量较好 [3] 。

为保证带钢平整过程中的摩擦力和平整后带钢表面一定的粗糙度,对于平整辊表面需要有精准的粗糙度要求,具体体现在粗糙度的数值和均匀程度。为实现平整辊表面的粗糙度精准控制,平整辊表面除采用常规的磨削加工方法以外,还需电化学方法进行毛化处理,更有研发电沉积铬毛化工艺来提高平整辊表面的硬度和粗糙度 [4] 。平整辊在工作过程中受到带钢的强烈摩擦,辊表面会发生磨损,表面粗糙度会不断衰减,其衰减的快慢一直是工程界所强烈关心的问题。宋木清 [5] 等对平整过程冷轧带钢表面粗糙度控制技术进行了研究,对采用不同毛化工艺的冷轧带钢表面微观形貌进行了分析,并以3.5 μm的电火花毛化辊为研究对象,对其平整轧制过程中辊面和板面粗糙度的衰减曲线进行了试验研究,获得了平整轧制过程中带钢粗糙度衰减规律。李秀军 [6] 等研究了平整轧制过程中轧辊表面粗糙度衰减模型,在大量的现场试验与理论研究的基础上,以现场实际数据作为依托,充分结合平整轧制的设备及工艺特点,提出了一套适合于平整轧制的工作辊表面粗糙度衰减模型,给出了特定材质的工作辊在平整轧制过程中表面粗糙度与原始粗糙度及轧制公里数之间的定量关系,并将其应用到宝钢冷轧薄板厂1220DCR机组的生产实践,取得了良好的使用效果。

平整辊在工作过程中表面粗糙度会不断衰减,其衰减的快慢与平整辊辊面粗糙度、延伸率、轧制力和平整方式等因素有关,研究平整辊表面粗糙度衰减的规律对控制平整板表面的形貌意义重大。本文将针对上海梅山钢铁股份有限公司连退双机架湿平整机组,研究平整辊表面粗糙度的衰减规律,在考虑到连退双机架湿平整机组的设备与工艺特点的基础上,建立工作辊表面粗糙度衰减模型,为准确预测平整辊的工作寿命奠定基础,从而达到控制平整基板表面粗糙度的目的。

2. 平整辊表面粗糙度衰减预测模型

对于平整辊表面粗糙度的衰减,在理论研究方面,可以从理论上建立平整辊表面粗糙度的衰减模型,最简单的建模的方法是根据现场生产实践数据,建立轧辊表面粗糙度衰减统计模型,选择某一轧辊周期内n个轧制公里数Li,测量出相应的轧辊表面粗糙度如

,然后以Li为横坐标,对应的

为纵坐标,作出相应的坐标图,并进行多项式拟合,最终得出轧辊表面粗糙度衰减模型如公式(1)所示。

(1)

式中:m是多项式拟合次数;

是拟合系数。

需要说明的是,尽管上述方法建模比较简单,但是存在以下两个主要缺点:一是模型的通用性不强,该模型仅能表示某一特定原始表面粗糙度下工作辊表面粗糙度衰减情况;二是采用多项式的形式不能直观的表示出轧辊表面粗糙度随轧制公里数的变化规律,使用不方便 [7] [8] 。

建立平整机组工作辊表面粗糙度衰减模型的实质就是回归出特定材质的工作辊在平整轧制过程中实际表面粗糙度与原始粗糙度及轧辊轧制公里数之间的定量关系。因此在实际生产中并不采用式(1)所述轧辊表面粗糙度衰减模型,而是采用指数模型来近似表达轧辊表面粗糙度与轧辊原始粗糙度、轧制公里数之间的定量关系,在建模过程中尽量选取多组不同轧辊原始表面粗糙度下轧辊表面粗糙度随轧制公里数而变化的数据。

具体的建模过程是根据多项式法得到的相关曲线构造出轧辊表面粗糙度与轧制公里数、轧辊原始表面粗糙度之间的基本函数关系如下:

(2)

式中,

是轧辊原始表面粗糙度(μm),L是轧辊轧制公里数(km),

和

是关于平整辊原始表面粗糙度的衰减系数,

是轧辊粗糙度衰减系数(km−1),这一衰减度系数与轧辊材料性能和轧制力有关。

式(2)中第一项( )表示平整辊表面原始粗糙度对粗糙度衰减的影响,第二项(

)反映轧制公里数对平整辊粗糙度的衰减的影响,而

则反映轧制力和平整过程中的润滑状况对粗糙度衰减的影响,这一系数需要由实验或根据机组运行状况进行测定。

)表示平整辊表面原始粗糙度对粗糙度衰减的影响,第二项(

)反映轧制公里数对平整辊粗糙度的衰减的影响,而

则反映轧制力和平整过程中的润滑状况对粗糙度衰减的影响,这一系数需要由实验或根据机组运行状况进行测定。

3. 平整辊表面粗糙度衰减试验研究

3.1. 实验试样和试样装置

平整辊的粗糙度衰减试验采用环块式摩擦磨损试验机,该试验机为济南辰达试验机制造有限公司生产的MRH-3G屏显式高速环块摩擦磨损试验机,如图1所示,该试验机可准确实现压力和转速的稳定控制,可自动显示接触面的系数。

Figure 1. MRH-3G high speed ring block friction and wear test machine

图1. MRH-3G屏显式高速环块摩擦磨损试验机

试验用的环材料为制作平整辊的材料,由平整辊制作厂家提供,加工成ϕ20 × 10 mm的圆环,环表面采用磨屑方式加工至一定的粗糙度。该材料经扫描电镜的分析结果如图2所示,材料中主要合金元素有Cr、Si、Mn等,属高铬钢,经测试其硬度为HRC63.8。

Figure 2. SEM analysis result of ring material

图2. 环材料的扫描电镜分析结果

块材料选用的连退镀锡基板,板材料的厚度为0.2 mm,为满足块材料的试验高度要求,将该基板材料用粘结剂粘于块材料的表面,试验块的实际尺寸为:12.32 mm × 19.05 mm,高度20 mm。

3.2. 试验结果分析

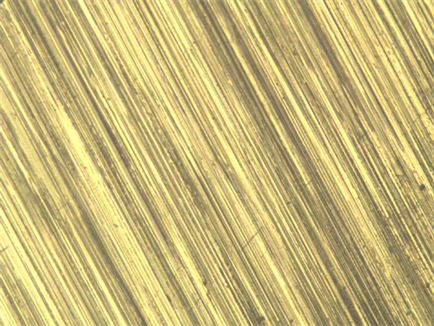

为模拟湿平整工艺,在试验机的摩擦试验室注入浓度为0.5%平整液,该平整液的浓度与实际平整中使用的相同。试验过程中,试验机的转速固定不变,转速为60 r/min,而试验压力分别选择1000 N,1500 N和2000 N。实验记录了原始粗糙度为0.386 μm的平整辊材料的摩擦环分别在磨损18.556 Km、37.111 Km、74.232 Km、111.353 Km、148.484 Km和185.695 Km后的表面粗糙度。图3是环材料摩擦后表面宏观形貌,图中有一致方向的斜条纹就是环块摩擦形成的磨痕。摩擦表面真实粗糙度采用JB-5C高精密台式粗糙度轮廓仪测量,该设备表面粗糙度的测量精度为0.001 μm。

Figure 3. The surface morphology of specimen after wearing (100×)

图3. 磨损后的表面形貌放大图(×100)

试验所得到的环表面粗糙度在1000 N的试验条件下所得粗糙度的衰减与平整公里数之间的关系如图4所示,图中显示随着轧制公里数的增加,环材料表面粗糙度呈下降的趋势。将试验所得到的数据使用ORIGIN数据处理软件按公式(2)使用最小二乘法进行拟合,进而得到平整辊表面粗糙度衰减模型,拟合所得到的结果如式(5)所示,拟合的R2为0.99669,拟合效果较好,能反映数据的规律。

Figure 4. Attenuation of surface roughness of wear ring with kilometers

图4. 环材料表面粗糙度随平整公里数的衰减

(5)

式中:

是磨损环的初始表面粗糙度(μm)

P为单位长度上的轧制力(KN/mm)

L为轧制公里数(kM)

从图4中的试验结果可以看出,在摩擦磨损的初期,环表面粗糙度较大,材料表面的粗糙度衰减较快,随着摩擦过程的进行,环表面的粗糙度逐渐变小,粗糙度衰减的速度也相对变慢,最后基本趋近于一个极限值。这与文献 [9] [10] 中指出的磨损规律一致,说明采用高速摩擦磨损试压机来研究平整辊材料的磨损规律是可行的。

4. 生产实测数据的验证

生产现场的平整机为双机架湿平整机组,二机架平整辊工作过程中粗糙度的衰减规律如表1所示。从实测数据可以看出,一机架的粗糙度要比二机架的粗糙度高,这主要是由于这两个机架的作用是不同的,平整带钢厚度的减薄主要由一机架实现,二机架主要是为了保证平整后带钢的粗糙度。比较1、4两组数据可以看出,轧制力越大粗糙度衰减得越快,而比较1、3两组数据又可以看出,原始粗糙度越大粗糙度衰减得越快。由于一、二机架表面原始粗糙度不同,其衰减规律存在较大的差异,一机架平整辊的粗糙度衰减较二机架要明显快一些,这点特别表现在第1、10组数据。两组数据显示,在同一平整过程中,二机架的轧制力(2971 T)和轧制公里数(2173 km)相同,一机架粗糙度由1.643 μm降为1.232 μm,降幅为0.411 μm,而二机架粗糙度仅由0.371 μm降为0.272 μm,降幅为0.099 m这说明粗糙度越小,粗糙度衰减得越慢,这与试验所得出的粗糙度衰减负指数函数模型的规律相一致。

Table 1. Validation of production measured data on the model

表1. 生产实测数据对模型的验证

采用式(5)对实际生产数据进行粗糙度衰减进行预测,将粗糙度衰减的预测值与实测值进行比较可知,模型预测值和实测值之间的误差基本在10%之内,对于高轧制力和高轧制公里数的情况下,预测值和实测值之间存在正偏差,预测所得到的辊子表面粗糙度小于实测值,模型偏于保守。而在对于低轧制力和较短轧制公里数的情况下,预测值和实测值之间存在负偏差,预测所得到的辊子表面粗糙度略大于实测值,模型偏于冒进。造成模型理论值和实际生产数据之间差别的主要原因是将粗糙度的衰减采用指数规律进行回归,回归得到的模型需要考虑到全工况的使用性,但这一精度已能满足实际生产的要求。

5. 结论

本文通过理论分析、试验研究,结合实际生产数据,研究了平整辊表面粗糙度的衰减规律,得出如下结论:

1) 在确定平整辊材料的基础上,平整辊的表面粗糙度衰减与轧制力和轧制公里数有关,粗糙度的衰减与轧制公里数之间存在强烈的负指数相关性;

2) 平整辊表面粗糙度的衰减速率与表面原始粗糙度相关,原始粗糙度越大,粗糙度衰减的绝对值就越大;

3) 经理论推导和从实验数据相结合所得到的粗糙度衰减模型式(5)可以较为准确预测平整辊粗糙度的衰减速率。