1. 引言

随着我国经济的快速发展,我国的建筑业以及汽车制造、家电制造等工业领域飞速发展,而据相关部门统计,每年因腐蚀造成的总损失达5000亿元以上,约占国民经济总产值(GDP)的5%左右 [1] ,因此,腐蚀问题己经成为影响我国国民经济和社会可持续发展的重要问题之一。钢铁材料作为最重要的结构材料,应用于国民经济的各个领域,其防腐问题成为了金属腐蚀中最重要的问题之一。用于钢铁材料防腐的方法通常有以下几个 [2] :①研究开发各种耐蚀钢,改善和提高材料自身的耐蚀性能;②采用电化学防腐;③采用涂层方法 [3] 等。随着各种防腐手段的推广应用,人们逐步发现在钢板表面热浸镀锌是一种成本低、生产效率高又便于实现批量生产的优选工艺 [4] [5] ,可操作性强。于是,自从上世纪70年代,武钢建立起第一条现代化的热浸镀锌生产线以来,到2012年止,国内己建有450余条大小生产线,年生产能力达到8000余万吨 [6] 。

在带钢表面热浸镀锌,可以提高带钢耐蚀性能,从而大幅提高其使用寿命。近年来,随着镀锌带钢产能不断增大,镀锌带钢产品质量不断提高;但是,镀锌带钢表面质量仍然难以完全控制,时不时会出现漏镀、黑点、线状缺陷等,将导致基板防腐蚀保护层缺失引起基板生锈,严重影响后续涂漆效果和外观美观度。而合金化热镀锌由于具有更好的耐蚀性、涂漆性和焊接性能,其作为防锈钢板在汽车上的应用更加广泛 [7] 。而热浸镀锌板通过合金化处理之后,其表面存在的各种缺陷往往更加明显。大量研究表明 [8] [9] [10] ,浇注过程中保护渣卷入、铸坯中气泡和微小裂纹、板坯边裂、热轧氧化铁皮轧入、镀锌液中铝含量过高、冷硬卷表面划伤、辊印等,都可能导致合金化镀锌板表面各种缺陷的产生,往往比镀锌板要严重得多。另一方面,热浸镀锌和合金化热浸镀锌带钢在仓储、运输、开卷、下料等过程中表面很容易沾污一些脏物,也会生成各种表面缺陷。因此,分析研究这些镀锌板表面缺陷的形貌特征及其产生原因对避免缺陷产生是非常重要的。

文中针对合金化镀锌带钢表面出现的黑斑缺陷,采用扫描电镜SEM、能谱仪EDS等分析测试技术,结合镀锌带钢镀层组织的腐蚀规律,研究带钢表面出现该黑斑缺陷的形貌和成分特征,并讨论其形成原因以及提出了相应的预防处理措施,以便为客户提供高表面质量的合金化热浸镀锌带钢产品,也积累了实践经验。

2. 试验材料及样品制备

试验材料取自于某个汽车零部件生产厂,当开卷机打开钢卷下料时发现合金化热浸镀锌带钢局部表面存在黑斑缺陷。从有黑斑缺陷的带钢上剪取一块黑斑缺陷样,其厚度为1.60 mm,双面镀层厚度为100 g/m2。图1所示即为发生表面黑斑缺陷的合金化镀锌板试样图,可以看出合金化镀锌板表面存在一些团块状的黑斑缺陷,用手触摸,并无明显的凹突感觉。沿着黑斑缺陷分别切取表面试样和横截面试样,表面试样使用酒精清洗表面脏物并吹干后,直接放入扫描电镜样品台进行测试;横截面试样镶嵌后经研磨、抛光和4%硝酸酒精浸蚀后,放入扫描电镜样品台进行测试。扫描电镜和能谱议型号分别为蔡司EVO18和牛津X-Max20。

Figure 1. Macroscopic morphology of black spot defects on galvanized alloy strip surface

图1. 合金化镀锌带钢表面黑斑缺陷宏观形貌

3. 试验结果

3.1. 表面测试

3.1.1. 缺陷表面形貌测试

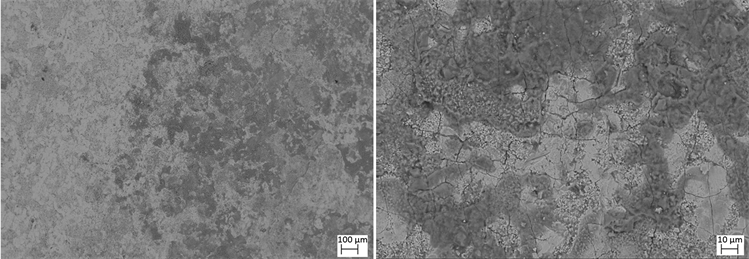

图2a为黑斑缺陷表面二次电子像的形貌图,从图中可见黑斑缺陷处表面略有突起,峰谷较高,与周边略有点区别。图2b为黑斑缺陷的局部放大图,可以观察到黑斑缺陷表面的突起相对于周边要多一些。整体来看,黑斑缺陷表面形貌与周边正常区域的形貌有一定差别。

图3a和图3b分别为黑斑缺陷在50倍和500倍下的表面微观背散射图像,图中镀层表面黑斑处颜色明显不同于周边正常镀层区域,可见黑斑缺陷处的表面成分有较大差异,与周边区别较大。

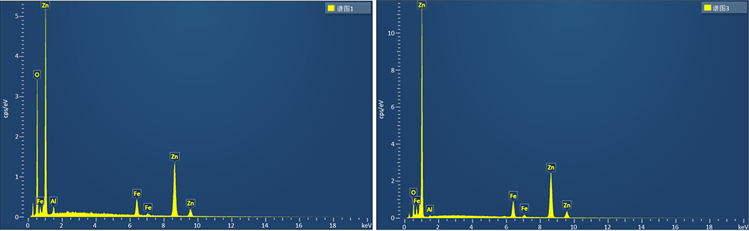

3.1.2. 缺陷表面能谱测试

图4为黑斑缺陷的表面能谱测试,图4(a)为能谱测试位置图,图4(b)为黑斑缺陷能谱图,图4(c)为黑斑缺陷周边正常部位的能谱图。表1为谱图的元素含量表。

(a) (b)

(a) (b)

Figure 2. Second electronic image of black spot defect surface

图2. 黑斑缺陷表面微观二次电子像

(a) (b)

(a) (b)

Figure 3. Microscopic backscatter image of black spot defect surface

图3. 黑斑缺陷表面微观背散射像

(a)

(a) (b) (c)

(b) (c)

Figure 4. Surface energy spectrum of black spot defect

图4. 黑斑缺陷表面能谱

Table 1. Element content table at each point (wt, %)

表1. 各点元素含量表(wt, %)

从能谱图和成分表可见,缺陷处镀层成分中氧含量特别高,比正常部位高得多。可见,黑斑缺陷处被氧化。

3.2. 横截面测试

图5(a)和图5(b)为黑斑缺陷横截面形貌图,从图5(a)中可见镀层中仅局部为黑斑部位,从图5(b)中可见镀层中黑斑处的镀层全厚度都是黑色,可见整个镀层厚度方向都被腐蚀。经能谱测试,横截面中呈现黑色的部位同样是镀层氧元素含量较高,即镀层被腐蚀,生成氧化锌ZnO,与表面测试结果类似;且被腐蚀镀层厚度基本在9~11 μm。图5(c)为正常部位镀层截面图,镀层厚度基本在8~10 μm之间。可见,被腐蚀的镀层有厚度增加现象。

(a) (b) (c)

(a) (b) (c)

Figure 5. Cross-sectional morphology of black spot defect

图5. 黑斑缺陷横截面形貌

4. 分析与讨论

根据上述能谱测试结果,可知黑斑处镀层都被腐蚀。通常针对镀锌层所处的不同大气和表面环境,镀锌层会发生电化学腐蚀,氧化物、氢氧化物和碳酸盐是锌的腐蚀产物中最常见的化合物。而在干燥环境下通常仅在锌表面生成氧化锌ZnO薄层,但当在镀锌表层存在有某些电解质溶液时,就会加速电化学腐蚀的进程,使锌层生成较厚的ZnO锈层,由于ZnO体积比金属纯锌体积要大0.44倍 [11] ,初期生成的ZnO锈层都比较致密,且会使镀层体积增大。

而从图5(b)可见,横截面镀层致密,与图5(c)正常合金化镀层对比发现镀层厚度有一定增厚。说明该合金化镀锌层在某种电解质溶液中发生了电化学腐蚀,局部镀层整个厚度都发生了腐蚀生成了ZnO,且还处于初期阶段,镀层致密增厚。如镀锌层浸泡在3.5% NaCl溶液中(其浓度与海水较为接近)时,会发生电化学腐蚀,腐蚀产物主要由ZnO和ZnCl2·4Zn(OH)2·H2O组成,当镀层中的Al含量为0.13%和0.22%时,其腐蚀产物主要是ZnO,而碱性氯化锌很少 [11] 。可见,镀锌层一旦发生腐蚀主要是产生了ZnO等腐蚀产物 [11] 。

因此,该镀层表面黑斑缺陷的产生是因为在镀层表面粘附有某一种电解质溶液,加速了腐蚀过程,使局部镀层在整个厚度上因被腐蚀生成了ZnO锈层所导致。因此,在仓储、运输、开卷、落料等过程中合金化镀锌带钢表面不能粘附有积水等其他液态物质,需要采取必要的保护否则容易使镀层腐蚀生锈,产生各种缺陷。

5. 结论

1) 通过测试黑斑的表面和横截面,发现黑斑处氧含量偏高,产生ZnO锈层而导致出现黑斑。

2) 通过测试黑斑处镀层厚度,并对比正常部位的镀层厚度,发现黑斑处镀层厚度有所增加,更加证实是合金化镀层处被腐蚀生成了ZnO,导致体积增大。

3) 测试发现合金化镀层整个厚度层都出现了ZnO,表明是镀层表面存在某种电解质溶液加速了腐蚀过程。

基金项目

国家自然科学基金(NO: 51771139)。