1. 引言

在燃气轮机设计中,温度场计算难度较大 [1] 。本文对机匣外表面进行了分段处理 [2] [3] [4] ,计算了各段的辐射热流密度和综合换热系数,分析了不同环境温度对机匣温度以及不同接触热阻对机匣温度场的影响,并选定接触热阻,按燃气轮机实际运行状态确定了计算边界条件,并对静子温度场进行了数值计算与分析。

2. 动力涡轮静子件结构

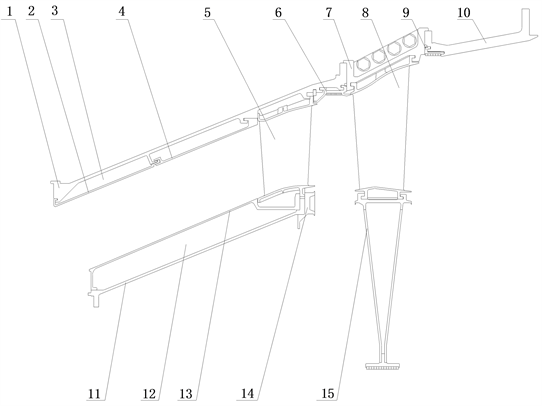

某型燃气轮机动力涡轮的第三、四级静子件结构如图1所示。

1-第三级导向器机匣;2-前外罩壳;3-保温层;4-后外罩壳;5-第三级导叶组;6-第三级护环;7-第四级导向器机匣;8-第四级导叶组;9-第四级护环;10-过度机匣;11-转接筒;12-保温层;13-内罩壳;14-法兰;15-第四级隔板

1-第三级导向器机匣;2-前外罩壳;3-保温层;4-后外罩壳;5-第三级导叶组;6-第三级护环;7-第四级导向器机匣;8-第四级导叶组;9-第四级护环;10-过度机匣;11-转接筒;12-保温层;13-内罩壳;14-法兰;15-第四级隔板

Figure 1. Structural sketch of a certain type power turbine of gas turbine’s 3rd and 4th stators

图1. 某型燃气轮机动力涡轮第三、四级静子件结构示意图

其中,温度场计算的对象主要包括了第三、四级机匣,过渡机匣,第三、四级导叶组,内、外罩壳,转接筒,法兰,第三、四级护环,第四级隔板等零件。

3. 温度场数值计算时的重要参数计算方法

动力涡轮静子件的温度场数值计算本质为热平衡的计算分析,热边界条件的选择和材料的属性对数值计算结果影响非常重要 [5] [6] 。

动力涡轮静子件既有被高温、高速燃气包围的部分,也有在箱装体中暴露于空气中的部分。因此,在数值计算前要开展必要的热流动方向分析 [7] [8] 。第三级导向器的内、外罩壳,第三、四级导叶组的上、下缘板和叶身表面部分,以及机匣的燃气侧是主要的热量来源。

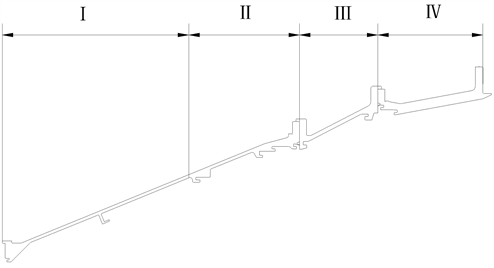

3.1. 机匣外表面换热系数

机匣外表面的换热同时包含了对流换热与辐射换热。箱装体内的引射空气可以通过对流换热的方式带走机匣外表面上的热量;同时机匣外表面与箱装体内表面会发生辐射换热 [9] [10] 。根据辐射换热计算公式,换热量与表面温度关系很大。机匣外表面温度分布非常不均匀,温差最高可以达到200℃以上,因此必须对机匣外表面进行分段处理,以便计算辐射换热量。在数值计算中将机匣外表面分成4段,如图2所示,并且分别计算了各段的辐射热流密度。

Figure 2. Piecewise sketch of case heat transfer coefficient

图2. 机匣换热系数分段简图

表1给出了设计工况各段机匣外表面的辐射热流密度。燃气轮机机匣外表面的黑度为ε1 = 0.8,箱装体内表面的黑度为ε2 = 0.657;箱装体内表面温度为T2 = 270℃;环境温度为T0 = 45℃。由表1可知,由于燃气轮机机匣外表面温度变化较大,辐射换热热流密度变化也较大,因此必须采用分段计算辐射换热的方法,以提高温度场数值计算的准确度。

Table 1. Heat flux density of radiation heat transfer of external case surface power under design conditions

表1. 设计工况机匣外表面辐射换热热流密度

经过折算,得出各段机匣外表面综合换热系数如表2所示。

Table 2. Comprehensive heat transfer coefficient of external case surface

表2. 机匣外表面综合换热系数

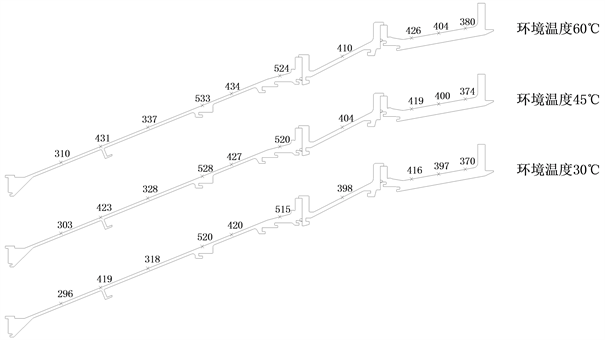

3.2. 环境温度对机匣外表面温度场的影响

由于外界环境温度随季节变化的不确定性,本小节分析了箱装体内环境温度分别为60℃、45℃和30℃时机匣外表面测温点的温度随环境温度变化的规律,数值计算结果如图3所示。

Figure 3. Outer surface temperature field of case under different environment temperature

图3. 不同环境温度下机匣外表面温度场计算结果

由图3可知,当环境温度在45℃ ± 15℃内变化时,机匣外表面测温点的温度变化在±10℃范围内。

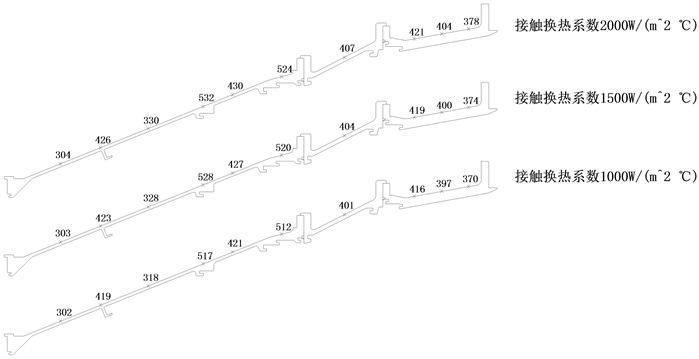

3.3. 接触热阻对机匣外表面温度场的影响

接触应力、接触界面状况(粗糙度、波纹度等)、接触界面之间的介质(液体、气体等)和接触件的材料性能(表面硬度、导热系数等)因素均会影响到接触界面之间的接触热阻 [11] 。此外,目前尚未有一个能准确计算接触热阻的公式,许多经验公式本身又有一定的适用范围,因此要准确的给出动力涡轮静子件接触界面之间的接触热阻是很困难的。在本节中分析了不同接触热阻对机匣外表面温度场的影响,供动力涡轮结构设计和热膨胀量计算参考。

图4为设计工况时,接触换热系数(接触热阻的倒数)分别为2000 W/(m2·K)、1500 W/(m2·K)和1000 W/(m2·K)时机匣外表面测温点温度分布。由图4可知,当接触换热系数在1500 W/(m2·K)基础上提高到500 W/(m2·K)时,机匣外表面温度约提高4℃;当接触换热系数降低到500 W/(m2·K)时,机匣外表面温度约降低8℃。因此,接触换热系数在一定范围内变化对机匣外表面的温度分布会产生影响;而在动力涡轮结构设计以及热膨胀量计算中,需要考虑换热系数变化的影响。

Figure 4. Outer surface temperature field of case under different contact thermal resistance

图4. 不同接触热阻下机匣外表面温度场计算结果

3.4. 数值计算时的边界条件

1) 第三级导向器内、外罩壳燃气侧,各级导叶组上、下缘板以及叶身表面,过度机匣燃气侧,级间表面,与箱装体内空气接触的机匣外表面,转接筒冷气侧,第四级隔板冷气侧,第三、四级护环蜂窝密封齿面,第四级隔板蜂窝密封齿面均采用第三类边界条件;

2) 各个金属表面的换热系数计算使用《航空发动机设计手册》中的相关公式,其它取自原型机计算数据以及空气系统的计算结果;

3) 机匣外表面区域考虑辐射换热影响;

4) 静子件周向端面定义为循环对称边界条件;

5) 热边界条件考虑燃气沿径向分布的不均匀性;

6) 导叶与机匣连接处以及各级机匣之间等静子件连接处接触界面给出接触热阻;

7) 空气物性参数取自《空气物理性质表》,以烟气物性参数代替燃气物性参数;

8) 燃气流道内对应的燃气温度和压力参数参照气动计算结果。

4. 温度场数值计算结果

动力涡轮在设计工况下的温度场是冷热态尺寸链计算的基本依据,对动力涡轮结构设计具有很重要的指导意义。准确计算设计工况下动力涡轮的温度场是高性能、高可靠性动力涡轮结构设计的前提。

4.1. 边界条件

本文第3节根据经验公式以及气动计算的结果,计算了设计工况下动力涡轮静子件各换热表面的边界条件。滑油腔表面的边界条件根据动力涡轮支承环滑油的回油温度确定,考虑到动力涡轮转速较高,滑油温度增加20℃,各表面的边界条件如表3所示。

4.2. 计算结果及分析

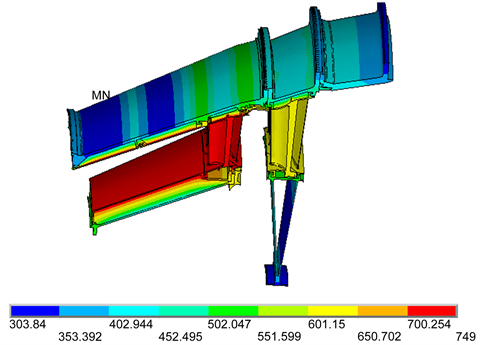

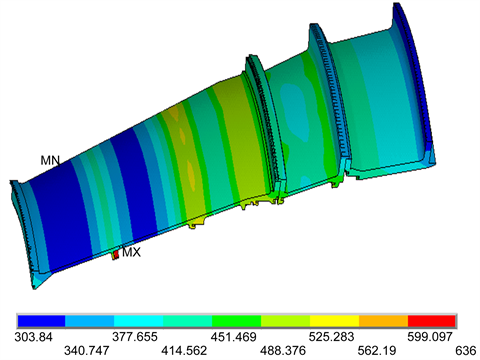

图5和图6给出了极限边界条件时,动力涡轮在设计工况下的各静子件温度场。

Table 3. Relationship of power and fuel consumption rate under different speed

表3. 设计工况下各表面边界条件

Figure 5. Temperature field of the 3rd and 4th stators under design conditions

图5. 设计工况第三、四级静子件温度场

Figure 6. Outer surface temperature field of case under design conditions

图6. 设计工况机匣外表面温度场

由图5和图6可知,在设计工况下,动力涡轮静子件的温度分布在100℃~749℃之间,主要的高温零件是第三级导叶组,前、后外罩壳和内罩壳等。

5. 结束语

本文以燃气轮机动力涡轮的气动计算结果为基本依据,计算了设计工况下高速动力涡轮静子件的温度场,同时定量分析了环境温度和接触换热系数对机匣外表面温度场的影响。计算结果可以作为动力涡轮结构强度和冷热态尺寸量计算的参考依据,为高速动力涡轮结构设计以及其它计算提供参考。

基金项目

国家自然科学基金面上项目(51179196)。