1. 引言

聚合物 + 表活剂二元复合驱体系,不仅能扩大波及体积,同时能提高驱油效率。在实际油藏应用过程中相对于三元复合体系,二元复合驱回避了地层受碱而带来的伤害。然而,复合驱体系在流动过程中,各化学剂组分因受到流速及油层吸附的影响,而出现了差速运移现象,也即是色谱分离现象,这是复合体系在流经油层多孔介质中的一种特性。由于色谱分离现象的产生,导致精心筛选的配方浓度发生变化,不能实现最初的实验构想。因此,在研究、筛选复合化学剂的配方以及设计现场施工参数时,色谱分离现象成为了人们普遍关注的焦点。

目前文明寨油田明15块聚合物 + 表活剂复合驱现场在用的二元体系已经初步取得了较好的增油降水的效果,本文主要是针对该体系,通过室内物模实验分析其在明15油藏条件下色谱分离现象,总结色谱分离程度的变化规律,为今后聚合物 + 表活剂复合驱现场试验体系优化提供理论指导。

2. 实验方法

2.1. 实验材料及仪器

实验材料:表活剂(南京石油化工股份有限公司提供)、聚合物(北京依科瑞能源有限公司)、明15油藏注入水(参数见表1)、明15油藏原油。

Table 1. Water quality parameters of 15 reservoirs

表1. 明15块油藏水质参数

实验仪器:UV751GW紫外可见分光光度计(上海欣益仪器仪表有限公司)、注水开发油藏物理模拟实验装置、常压~35 MPa、室温~160℃、天平(灵敏度0.0001 g)、计时器(分度值0.1 s),加热器等。

2.2. 实验方法

2.2.1. 色谱分离程度描述方法

在通过多孔介质时,只要复合体系存在色谱分离现象,各化学剂在模型出口端有不同的突破时间和浓度变化规律。在模型入口端化学剂的初始浓度为C0,出口端浓度为C,那么相对浓度也即是为纵坐标,以注入孔隙体积数为横坐标来绘制图表,可获得出口端流出液中各自化学剂的浓度变化规律曲线。因为聚合物优先流出,所以两者的浓度曲线存在差异曲线越靠左,表明化学剂的运移速度越快曲线越靠右,表明了化学剂的运移速度越慢两者之间的差距反映了复合体系的色谱分离情况 [1] 。

在驱替前缘发生的色谱分离较为突出,并且影响复合体系的驱油效果。本文采用无因次分离系数来描述聚合物/表活剂复合驱过程中色谱分离程度,即:两种化学剂在驱替过程中某一点相对浓度的差值

。协同运移,差值为零,差值越大,色谱分离越严重。

2.2.2. 物模试验

应用注水开发油藏物理模拟实验装置,采用200 cm填砂管装填渗透率与明15块油藏渗透率相近的填砂管模型,填砂管模型见图1 [1] ,基本参数见表2,注入有效浓度为:3000 mg/L聚合物 + 750 mg/L表活剂复合驱替液,并分别在35、70、135、170 cm处及200 cm端设置出液口,定时取样检测产出液内聚合物及表活剂浓度,该实验部分在明15块油藏条件下展开实,并开展1~2组平行实验,综合分析试验结果,得出色谱分离程度的变化规律。实验过程如下:

① 录取填砂管基本数据;

② 饱和水,计算孔隙体积、孔隙度、水相渗透率;

③ 检测驱替液即3000 mg/L聚合物 + 750 mg/L表活剂复合驱替液的浓度;

④ 注剂:以0.5 mL/min速度注入3000 mg/L聚合物 + 750 mg/L表活剂复合驱替液2 PV,在填砂管尾端收集产出液,30 mL收集一次;

⑤ 后续水驱:以0.5 mL/min速度用注入水驱替3 PV,在填砂管尾端收集产出液,30 mL收集一次。

Table 2. Basic data of sand filling pipe

表2. 填砂管基础数据

2.2.3. 聚合物浓度测试条件

应用UV757RT紫外可见分光光度计,采用淀粉—碘化镉法测定实验过程中产出液内聚合物浓度,检测过程如下 [2] :

① 在50 mL的管中加入5 mL缓冲溶液(水合硫酸铝与三水合醋酸钠pH = 4),再加入聚合物标准溶液;

② 用蒸馏水稀释至35 mL;

③ 加入1 mL饱和溴水,反应15 min;

④ 加入5 mL 1%甲酸钠溶液,反应5 min;

⑤ 加入5 mL淀粉—碘化镉溶液,用蒸馏水稀释至刻度,显色10 min;

⑥ 取样品至比色皿中,测量样品的吸光度。

2.2.4. 表活剂浓度测试条件

采用Waters e2695高效液相色谱法中的液固吸附色谱法测定实验过程中产出液内表活剂含量。液相色谱条件为 [3] :

色谱柱:XBridgeC18 5.0 μm 4.6 × 150 mm Column (PN:186003116);

检测器:PAD检测波长范围190~300 nm,提取波长为224 nm;

柱温:35℃;

进样量:2 μL;

流动相流速:0.5 mL/min;

流动相:80% ACN + 20% Water;

洗脱程序:梯度;

Delay:40 min;

标样信号:在8.5 ± 0.5 min左右出峰。

3. 实验结果与分析

3.1. 色谱分离程度动态检测

按照2.2.2中的实验方法开展3000 mg/L聚合物 + 750 mg/L表活剂复合驱,并分别按照2.2.3、2.2.4中的检测方法检测出口液中聚合物、表活剂浓度,两种体系的色谱分离程度描述指标数据见表3、图2。

Table 3. Produced liquid concentrations at different ports

表3. 不同端口产出液浓度

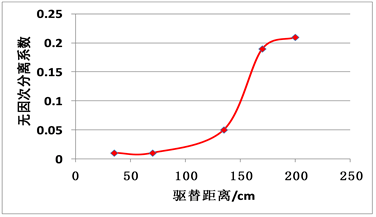

Figure 2. Relation curve between displacement distance and dimensionless separation coefficient

图2. 驱替距离与无因次分离系数关系曲线

复合体系在填砂管中运移出现色谱分离现象,这是多种化学剂的混合液流经多孔介质的一种特性 [4] [5] [6] ,由上述实验结果可以得出,两种体系在注入初期没有发生分离现象,即在135 cm之前协同注入较好,170 cm左右色谱分离出现拐点,这是由于在运移过程中发生了体积排斥效应,近井地带相对均质且渗透率较远井地带大,所以复合体系可协同运移,随着运移的加深渗透率变低,地层非均质性加强,两种体系在不同孔隙和吼道中流动,出现了多路径运移的现象,从而导致了两种体系的分离。

3.2. 明15油田聚合物 + 表活剂复合驱井距确定

3.2.1. 油藏运移速度计算方法

实验和油田实际资料表明,因油层流体渗流速度很小,一般情况下流体流动规律满足达西渗流定律。渗流量与渗流截面的空隙面积之比,表示液体在多孔介质中真实的评价运动速度 [7] 。

现场线速度:

(1)

实验驱替速度:

(2)

由公式(1)、(2)得出两种体系在油藏内协同运移距离:

上式中:

L——油藏内运移距离,m

l——填砂管内出现色谱分离的距离,cm

r1——单位配水,m

r2——填砂管半径,cm

Φ1——油藏孔隙度,%

Φ2——填砂管孔隙度,%

Q——单位油藏配水量,m3/d

q——物模实验注入速度,mL/min

3.2.2. 复合驱最佳井距计算

文明寨油田明15块平均孔隙度23.2%,平均渗透率143.1 mD,属中孔中渗储层,平均单井日注水40 m3/d,开展聚合物 + 表活剂二元体系复合驱已经初步取得了较好的增油降水的效果。结合室内物模试验基础数据及实验结果,分析现场实施的最佳井距。

由3.2.1中油藏运移速度计算方法得出明15块油田实施聚合物 + 表活剂复合驱发生色谱分离距离,即最佳实施井距见表4:

Table 4. Field displacement distance

表4. 现场驱替距离

由上述计算得出,文明寨油田实施聚合物 + 表活剂复合驱的最佳井距为120 m左右,在实际实施过程中由于油藏的非均质性较严重,两种体系在油藏内运移容易发生体积排斥效应,即产生色谱分离现象,所以在复合驱前可采取配套措施调整剖面,缩短色谱分离现象发生距离,实现两种体系的协同作用。

4. 结论

1) 在文明寨油田条件下,聚合物 + 表活剂复合驱室内物模实验表明,两种体系在135 cm之前协同注入较好,170 cm之后色谱分离程度趋于平稳。

2) 文明寨油田实施聚合物 + 表活剂复合驱的最佳井距为120 m左右。

3) 目标油藏实施聚合物 + 表活剂复合驱前可配套剖面调整技术,从而降低两种体系运移过程中的体积排斥效应,减弱色谱分离现象。

参考文献