1. 前言

间接空冷系统 [1] [2] 采用自然通风冷却及三塔合一布置,即间冷塔中间还布置有脱硫塔及烟囱。长期运行实践表明,间冷系统在夏季高温时段循环水出口温度偏高,影响凝汽器运行性能,进而导致机组运行真空降低,运行经济性降低,运行成本增加。极端情况下,真空偏低还会制约机组带负荷能力,而夏季高温时段正值电网负荷需求较高的时期,机组发电与电网需求之间的矛盾愈发明显。

为提高机组在夏季高温时段的带负荷能力及运行经济性,拟对间接空冷机组冷却系统进行尖峰冷却改造。尖峰冷却改造常用于直接空冷系统 [3] [4],国内采用直接空冷系统的电厂普遍在空冷系统加装冷却装置 [5] [6] [7],如换热器喷淋冷却和喷雾冷却 [8] [9] ;近年来部分电厂采用尖峰冷却系统,通过设置一套辅助冷却系统分流部分排汽,降低空冷系统的热负荷,从而在其他参数不变的情况下,降低运行背压。

间接空冷系统在我国大规模应用较晚,故间接空冷系统的节能改造技术可借鉴直接空冷系统节能改造工程的实践经验。为了将尖峰冷却改造推广到间接空冷系统中,首先对间冷系统技术改造的必要性及可行性进行分析。

2. 间冷系统技术改造必要性

2.1. 间接空冷系统试验性能分析

首先,遵循干式冷却塔验收及性能试验导则(VDI2049),参照机组间接空冷系统夏季设计工况(表1)对其冷端系统进行了性能试验,试验测量及计算结果见表2。

试验进行了两次,工况一:环境温度30.54℃、试验初始温差29.57℃、环境风速1.11 m/s、机组电功率601.49 MW;工况二:环境温度33.41℃、试验初始温差30.61℃、环境风速0.87 m/s、机组电功率610.47 MW。

试验前对空冷散热器进行了清洗,散热器空气侧表面洁净。两个工况试验条件满足规程要求,试验有效。

Table 1. Design performance parameters of indirect air cooling system

表1. 间接空冷系统设计性能参数

Table 2. Performance test results of cold system

表2. 间冷系统性能试验结果

1) 间冷系统水阻

① 工况一:试验循环冷却水流量为68172.2 t/h,测得间冷系统总水阻为53.01 kPa;修正到设计冷却水流量64470 t/h下,得到的间冷系统总水阻为47.46 kPa,小于设计值81.2 kPa。

② 工况二:试验循环冷却水流量为68168.8 t/h,测得间冷系统总水阻为52.56 kPa;修正到设计冷却水流量64470 t/h下,得到的间冷系统总水阻为46.99 kPa,小于设计值81.2 kPa。

两种试验工况的结果表明,间冷系统总水阻小于设计值。

2) 冷却性能

① 工况一:试验工况冷却水温降为9.50℃、试验初始温差29.57℃、散热量为752.01 MW,冷却能力为25.43 MW/K,工况设计冷却能力为25.82 MW/K。评价系数δ = −0.0151,考虑试验误差

= 0.01726,评价系数δ′ = 0.00212。根据试验规程,间冷系统冷却性能勉强达到要求。

② 工况二:试验工况冷却水温降为9.88℃、试验初始温差30.61℃、散热量为782.31 MW,冷却能力为25.56 MW/K,工况设计冷却能力为25.94 MW/K。评价系数δ = −0.0151,考虑试验误差

= 0.01720,评价系数δ′ = 0.00211。根据试验规程,间冷系统冷却性能勉强达到要求。

两种工况的试验结果表明,间冷系统冷却性能勉强达标,基本没有设计余量。

2.2. 间接空冷系统运行性能分析

调取该机组空冷系统2017年夏季运行参数(表3)进行运行性能分析。

可以看出,间冷系统在接近夏季设计气温32.5℃运行时,机组最大负荷599.2 MW,比设计功率低23.3 MW,出塔水温54.4℃比设计值高1.5℃。根据设计性能修正出塔温度应为49.5℃,实际运行值比该值高5.6℃,说明系统运行性能较差。

间冷系统在进塔水温接近设计值63.95℃运行时,机组负荷554 MW,远低于该工况的设计负荷,而此时凝汽器压力已达27.6 kPa,说明系统运行真空较差。

Table 3. Air cooling system operation in summer of 2017

表3. 2017年夏季空冷系统运行情况

2.3. 影响运行性能的因素分析

2.3.1. 夏季环境气温高于设计温度

夏季高温时间长,实际气温高于设计点较多,故机组运行性能较差。

2.3.2. 间冷系统设计裕量较小

间冷系统在设计时,考虑到运行时的安全性,设计方会在原理论计算散热面积上留有一定的散热富裕量,以便间冷系统在较恶劣条件下的安全运行。在间冷系统设计排汽压力及间冷塔设计风量下,通过迭代计算可以确定出实际散热面积。以夏季设计工况为基准,校核计算结果见表4,可以看出,间冷系统在设计工况的散热面积富裕度为3.6%,极端条件下空冷系统散热面积富裕量不足。

2.3.3. 空冷散热器表面脏污

电厂间冷系统自然通风冷却塔所在地自然环境较差,厂内飞灰、烟尘以及厂外石场等杂质都会在空冷散热器表面附着,引起空冷散热器表面脏污,进而增大传热热阻,使换热效果降低,间冷系统性能也随之降低。

综上所述,夏季环境气温高于设计值较多、间冷系统设计裕量不足、空冷散热器表面脏污等因素均会引起机组运行性能降低。为了缓解机组高温时段带负荷能力不足的问题,提高机组运行经济性,对机组间冷系统进行技术改造非常有必要。

3. 间冷系统改造的技术可行性

尖峰冷却改造在国内直接空冷机组中有着广泛的应用 [11],技术非常成熟,因此本机组技术改造具有技术可行性。

简单的冷却改造技术如喷淋清洗降温、喷雾降温、管内喷洒盐水等,或效果差,或回收期过长,不能从根本上解决机组夏季带负荷能力不足的问题。尖峰冷却蒸发式凝汽器系统改造能够实现:1) 在不改变空冷系统冷却能力的前提下,通过尖峰冷却系统分流进入主凝汽器的排汽,降低主凝汽器热负荷。2) 在间冷系统热负荷不变的前提下,增加凝汽器容量,提高空冷系统的冷却能力。

间接空冷系统的尖峰冷却系统改造,即设置一套蒸发凝汽器系统与主凝汽器并联运行,对凝汽器的冷却能力进行补充。蒸汽侧和循环水侧根据蒸发冷却原理 [10] 发生相变换热,蒸汽侧冷凝后的凝结水返回热力系统,循环水侧蒸发后的水蒸汽被冷却空气通过传热传质的方式带走。尖峰式蒸发式凝汽器系统运行过程中,乏汽在板片内冷凝,并将热量传递给板片外液膜,之后液膜与冷却空气之间进行热质交换,最终将热量传递至空气。

Table 4. Design parameter verification of inter-plant cooling system

表4. 电厂间冷系统设计参数校核

4. 尖峰冷却系统改造方案

4.1. 系统设计选型

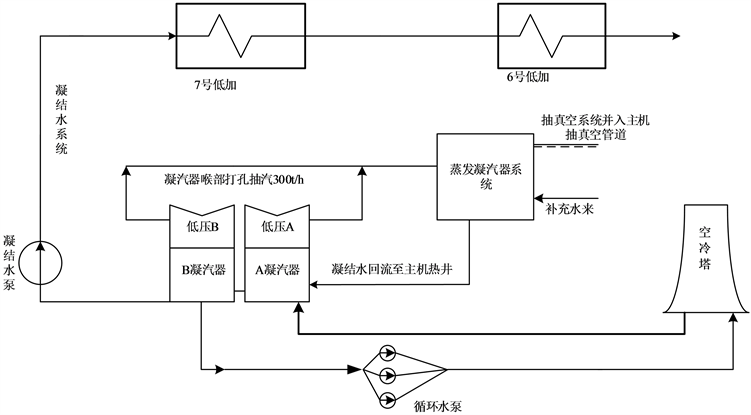

以直接空冷机组的尖峰冷却系统改造方案为技术借鉴 [12],对间接空冷机组进行改造,图1为系统示意图。凝汽器喉部为钢材料桁架支撑结构,整体刚性较好,即使设置大口径的打孔抽汽管道,其接口对凝汽器在结构上的推力、力矩的影响也不大,因此选在凝汽器喉部打孔抽汽。在确保凝汽器安全运行的前提下,以最大程度抽汽为目的,抽汽量为凝汽器进汽量的22.5%,按照夏季TRL工况,从凝汽器喉部抽汽300 t/h。抽汽进入蒸发式凝汽器冷凝,凝结水自回流至主机热井,辅助抽真空并入主机抽真空系统,补充水系统为开式,由城市中水供给。

Figure 1. Schematic diagram of the system

图1. 系统示意图

4.2. 系统配置

尖峰冷却系统改造增加了一套蒸发凝汽器系统,由此增加的附属系统包括乏汽系统、抽真空系统、凝结水系统、补水系统、热控系统、电气系统等。

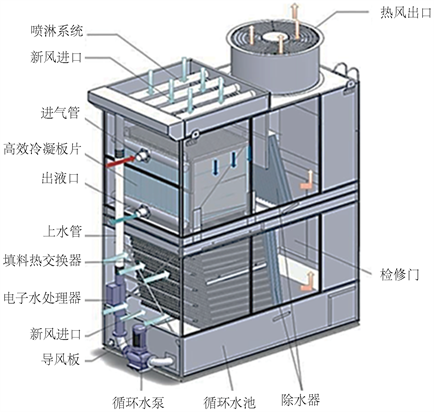

4.2.1. 蒸发凝汽器

图2为板式蒸发凝汽器结构,主要由换热器、轴流风机、循环水泵、填料塔等部分组成。轴流风机安装在顶部右上侧,负压状态工作;空气对流腔位于右下侧;板片换热器位于左上侧,其顶部装有喷淋水分配系统;左下侧为高效PVC填料塔;循环水泵置于进风口外侧,设备底部为循环水池。左右两室中间装有除水器,工作时能有效地实现气液两相的分离并控制水飘率。

4.2.2. 辅助系统

1) 乏汽系统

在主机凝汽器(A/B两侧)分别引出两根管道接进尖峰板片式蒸发凝汽器。

2) 抽真空系统

高压凝汽器中的不凝结气体连通到低压凝汽器抽空气通道,与低压凝汽器中的不凝结气体混合后经真空泵抽出,正常运行时一运两备。加装尖峰板片式蒸发凝汽器后,只是分流了进入主机凝汽器的一部分蒸汽量,机组不凝结蒸汽总量没有增加,所以不需要新增专用的真空泵便可满足系统的抽真空要求。由于尖峰板片式蒸发凝汽器与排汽装置之间互相连通,排汽压力基本相等,因此可以将尖峰板片式蒸发凝汽器的抽真空口接至机组主机凝汽器的抽真空母管上以维持尖峰板片式蒸发凝汽器的真空,同时在抽真空管道上设置一个真空手动闸阀,用于尖峰板片式蒸发凝汽器与主机抽真空系统隔离关断。

3) 凝结水系统

蒸发凝汽器与排汽装置之间互相连通,排汽压力基本相等,而且蒸发凝汽器布置在汽机房外零米平台,机组排汽装置布置在主厂房2.0米左右,两者之间存在足够的势能差,所以乏汽凝结水可通过自流的方式回至主机排汽装置,无需再增设凝结水泵。

蒸发凝汽器中的凝结水与主凝汽器的乏汽凝结水混合后,进入主凝结水系统。管道上设置有关断阀,用于隔断蒸发凝汽器与主凝结水系统的连接。蒸发凝汽器将传统的凝汽器和冷却塔合二为一,不需要设置单独的循环冷却水的冷却设备。

Figure 2. Structure of plate evaporator condenser

图2. 板式蒸发凝汽器结构

4) 补充水及排污系统

空气–循环水在轴流风机驱动下,具有混合接触的传热传质性质,存在循环水的蒸发、飘逸;且该凝汽器暴露在外界环境中,水质易受外界飞灰、杂质等的影响,需要定期排污。因此,运行中也需要定期补水,水源来自开式水系统。

5) 热控系统

蒸发凝汽器热控系统纳入主机DCS系统,新增一套DCS柜通过通信电缆纳入机组DCS系统,现场设备通过硬接线直接接入新增DCS柜。

6) 电气系统

增设低压(220 V/380 V)用电设备为蒸发冷凝器组、凝结水系统、抽真空系统以及检修照明,总负荷约为936 kW。高压(10,000 V)用电设备无。

5. 改造工程对机组性能的影响

5.1. 改造工程对间冷系统的影响

5.1.1. 夏季设计工况

以设计工况为基准,计算运行效果,结果如表5,热平衡图如图3所示。可以看出,改造后在夏季设计工况背压下降8.25 kPa,表明发电机组间接空冷系统尖峰冷却改造具有显著价值。

Table 5. Operation effect of cold system peak reconstruction (design condition in summer)

表5. 间冷系统尖峰改造运行效果(夏季设计工况)

Figure 3. Performance of cooling system before and after peak modification (design condition in summer)

图3. 间冷系统尖峰改造前后性能(夏季设计工况)

5.1.2. 部分负荷工况

将冷却系统作为一个整体考虑,不同负荷下的抽汽量按负荷率进行修正,得到背压下降随负荷变化的曲线(见图4)。可以看出,尖峰冷却改造后的背压下降在满负荷时效果最好,随着负荷下降,改造效果也会降低。

Figure 4. Curve of back pressure drop with load rate

图4. 背压下降随负荷率变化曲线

5.2. 改造工程对其他系统的影响

对于发电侧,由于汽机排汽进入主凝汽器,与主凝汽器相连通,在忽略排汽管道阻力变化的条件下,可认为汽轮机排汽压力降低值等于主机凝汽器压力降低值。以TRL工况为例,改造后汽机排汽压力降低8.25 kPa,输出功率相同的情况下汽机进汽量降低,发电煤耗降低0.64 g/(kW∙h)。

对于用电侧,改造后能耗增加。TRL工况下机组辅机功率增加936 kW,管道水耗增加225 t/h,实际运行中的能耗增量按负荷率进行修正。

6. 改造工程收益分析

收益结果涉及多方面因素。机组运行情况、当年标煤价格、供水供电价格以及是否被电网“两个细则”考核等方面都会影响投资回收年限。

6.1. 投资分析

改造项目投资包含建筑费、设备费、安装费以及服务费、管理费、试运费等其他费用,预估总投资额约为3157万元,改造项目投资概算见表6。

6.2. 节煤收益

以机组2016年运行情况为例,全年发电量3,542,312.4 MW∙h,运行小时7428.95 h,利用小时5367.14 h,负荷率为72.25%,以4~9月运行数据进行节煤计算,结果如表7。

以全年平均发电煤耗下降计算,可得全年节约标煤量为11,328.97吨,当年标煤价格705元/吨,可获节煤收益798.7万元。

Table 6. Estimated investment of renovation project (ten thousand yuan)

表6. 改造工程投资概算(万元)

Table 7. Calculation of coal saving (operating data from April to September 2016)

表7. 节煤计算(2016年4~9月运行数据)

6.3. 能耗成本

改造全年投运总时长(6~9月)为3922 h,改造增设低压用电设备总负荷约为936 kW,当年电价为0.5501元/度,可得电耗增加201.9万元;改造增加水耗为225 t/h,当年水价为1.8元/吨,可得水耗增加158.8万元。

6.4. 净收益计算

考虑改造投运后电网考核减免200万元,就机组2016年运行情况进行净收益计算,可得年净收益为638万元,各项收益及成本统计价格见表8。

6.5. 回收年限分析

改造总投资约为3157万元,以2016年的运行数据及各项报价来计算,回收年限为4.9年。当煤价上涨时,年均收益随之增加,回收年限缩短;反之则收益降低,回收年限增长。实际收益依当年情况而定。

Table 8. Net income calculation (ten thousand yuan)

表8. 净收益计算(万元)

7. 结论

为了提高机组夏季运行性能,对间接空冷系统进行技术改造是必要的。以直接空冷机组的尖峰冷却系统改造方案为技术借鉴,在间接空冷机组间冷系统中设置尖峰蒸发式凝汽器系统在技术上可行。经过尖峰冷却系统改造后的间接空冷系统背压降低,能够提高机组夏季带负荷能力。

以2016年运行情况为例,对改造工程进行了收益分析,计算出年总收益为638万元,投资回收年限为4.9年,改造经济性较好,推荐采用,实际收益随当年运行情况以及煤价、水价、电价等因素变化。