1. 引言

近年来,随着电子设备的普及,半导体技术得到长足的进步和发展,硅晶圆作为目前最主要的半导体材料,主要包括抛光片、退火片、外延片、节隔离片和绝缘体上硅片,其中抛光片是用量最大的产品,其他的硅片产品也都是在抛光片的基础上二次加工产生的。硅晶圆片的市场销售额占整个半导体材料市场总销售额的32%~40% [1]。为了降低单颗芯片的成本,硅晶圆的尺寸要求越来越大,硅片尺寸的增加意味着每片硅片的价值也越来越高,因此提高多线切割中的硅片收率减少损失成为重中之重。

常见的硅晶圆多线切割中的异常包括重线痕残留,TTV异常,WARP异常,裂片,崩边等,本文主要针对硅晶圆切割中尾部裂片的异常展开分析和研究,以期给出相应的解决措施,为多线切割工艺人员解决切割裂片异常提高产品收率提供一些解决方案。

2. 多线切割技术

多线切割方式因具有厚度一致性高,切割后硅片几何参数一致性好,适于批量生产等优势,已经成为硅晶圆切割的主要方式。在实际切割中,按照磨粒与切割线的运动状态,线切割技术可分为游离式和固结式两种,按照切割线的运动方式,线切割技术可以分为往复式和单项式切割 [2]。在半导体硅晶圆切割中,为了保证切割后几何形状的一致性,降低切割后硅片表面残留线痕,一般在直径超过200 mm时使用游离往复式切割。

采用游离磨料多线切割的原理如图1所示,表面镀铜镍合金的高强度冷拔不锈钢丝(100~140 μm)通过一系列滑轮绕在放线轮和收线轮之间,在切割主辊上按照一定距离(控制切割后的厚度)形成切割线网,通过携带两侧浆料管喷出的浆料,往复运动形成锯切的效果,在实际切割中,工作台通过丝杠使硅单晶自上而下运动,往复运动的切割钢丝将切割液带到切割区域,切割液中的磨粒通过切割钢丝的高速带动及其载荷作用,如图2所示,在硅晶体表面滚动、擦滑、嵌入到材料的加工表面,使之产生裂纹和磨碎,最终实现材料去除的“三体磨料磨削加工” [3]。

Figure 1. Schematic diagram of wire saw slicing

图1. 多线切割原理图

Figure 2. Schematic diagram in the cutting zone

图2. 加工区域示意图

3. 多线切割单晶硅尾部裂片异常现象及原因分析

3.1. 多线切割单晶硅尾部裂片现象

在实际的切割过程中,随着工作台位置的下降,切割钢线按照工作台的设定速度穿透单晶硅晶体,完成整个切割过程。在工作台下降的过程中,钢线位置切割到树脂板与单晶结合处时,易产生裂片的异常,裂片的规律为硅片从树脂板结合处开始裂,从单晶两侧的位置逐片往内断裂,如图3,图4所示。发生断裂的时间与切割剩余时间有关,工作台停止运动后钢线停止转动,断裂结束。该现象在切割各尺寸单晶时均有发生,为游离磨料多线切割常见裂片异常。

Figure 3. Schematic diagram of the wafer break in the tail position

图3. 尾部裂片截面示意图

Figure 4. Schematic diagram of the location when wafer break in the tail position

图4. 尾部裂片始裂位置示意图

3.2. 尾部裂片原因分析及解决措施

3.2.1. 切割液粘度高产生的径向剪切力引起裂片

切割浆料是由碳化硅砂和切割液按照一定的比例混合而成的,切割液的性能对硅片厚度偏差、表面粗糙度及表面形貌等有显著的影响,因此在生产工艺中要求切割液具有良好的渗透性、悬浮性、导热性、以及润滑性等,其中悬浮性与切割液的粘度有直接的关系 [4]。

在切割过程中,适中的粘度才能保证碳化硅在切割液中浮均匀。粘度过高会造成切割液流动性变差,不能及时散热,粘度过小则降低其挂线性能 [5]。砂浆切割中,切割液在切割加工区域形成液膜,其最小厚度与切割液粘度、走丝速度成正比,该液膜与滑动轴承的油膜层作用相同 [6]。

切割液粘度过大会造成碳化硅与切屑粘结,切割阻力增大,表面损伤加重,日本学者Ishaikawa等人发现,在切割线的往复运动中,空气会随着切割线进入切割区域形成气泡,从而阻止更多的浆料进入到切割区域 [7],当两者作用相结合时,高粘度的浆料会在树脂板与单晶硅棒的结合处堆积产生剪切力引起胀裂的异常,如图5所示。

切割液粘度与温度直接相关 [8],且与颗粒沉降速度有直接关系,进而影响浆料的稳定性。因此在工艺调试中,选中合适的切割液粘度,控制好浆料的温度,增加流动性和渗透性是降低异常的主要方法。

Figure 5. Schematic diagram of slicing with high slurry viscosity

图5. 高粘度浆料切割示意图

3.2.2. 切割到尾部时浆料的聚集效应产生剪切力力引起裂片

如图6所示,钢线切割到树脂板与单晶硅棒结合处时,浆料由于切割位置的变化在此区域产生聚集效应,造成比切割其它位置更多的浆料随钢线的运动进入切割缝隙,产生径向剪切力,当剪切力 > 破断力时,该位置产生微裂纹,并由于硅硬脆的特性会沿着截理方向进行延伸,在浆料的冲击下硅片沿径向脱落,产生裂片。

Figure 6. Schematic diagram of slurry gathering

图6. 浆料聚集效应示意图

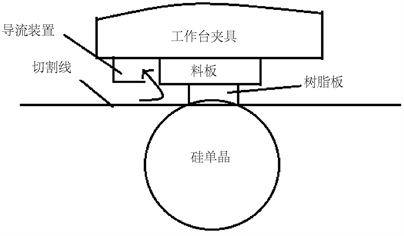

为减少浆料的冲击,可以采用降低切割到该位置时浆料流量的方法或者在工作台夹具上增加相应的导流装置,如图7所示,将折返回的浆料通过导流装置进行疏解,防止二次聚集效应的产生,减少冲击力。

Figure 7. Schematic diagram of slurry guiding device

图7. 增加导流装置示意图

3.2.3. 切割钢线振动引起裂片

在游离磨料线切割过程中,由于磨粒处于游离状态,磨粒的大小和数量分布及切割液的状况都将直接影响到切割线的受力,使切割线的张紧力波动而最终影响到硅片的加工精度和质量。广东工业大学林建荣通过研究表明:切割钢线振动随着走丝速度、工作台进给速度、浆料浓度以及硅棒直径的增加而增加,而随切割线初始张紧力的增大而减小 [9]。切割钢线的振动不仅会引起主辊树脂槽的快速磨损,还会造成硅片切割时的抖动,加剧微裂纹的快速延伸,产生裂片异常。

减少切割钢线的振动,需要在机台设计时提高机械系统基频,提高承受动载荷的能力,另一方面也需要在工艺调试时,选择优化的工作台速度,钢线预紧力以及浆料的浓度,在此基础上,保证切割时钢线的稳定性,减少裂片的可能性。

4. 结论

尾部裂片的问题是游离磨料多线切割单晶硅时常见的异常,该异常与切割设备以及切割工艺条件和原辅材料的使用均有相关性,本文通过对切割部位断裂情况的分析,得到以及下初步结论:

1) 浆料的粘度与切割液的粘度是造成尾部裂片的主要原因,选择适当的粘度可以减少切割时径向剪切力的产生,减少裂片。

2) 切割到尾部时浆料的聚集效应会加速尾部微裂纹的产生,降低切割尾部时的浆料流量以及采用合适的导流装置能够减少切割时浆料对硅片的冲击。

3) 钢线的振动会加速产生此异常,造成切割中硅片自由度增大,产生裂片。