1. 引言

从近二十年美国管道和危险材料安全管理局(PHMSA)发布的管道事故统计及近些年国内长输油气管道事故相关统计报告可以发现:因腐蚀原因导致的事故发生率呈逐年减少的趋势,但经济损失和破坏后果却并没有减小。管道母材防腐技术的提升减少了腐蚀漏点,从而减少了管道泄漏事故,但管道在密集场所、高后果区敷设的比例增加了,一旦发生因腐蚀导致的管道泄漏事故,往往会造成更加严重的后果和损失。因此,对一些暴露出来的问题,应总结经验、吸取教训。

2. 阴极保护电位设定

碳钢金属与土壤接触时,处于自然电位状态的金属将作为外加电流电化学保护回路的阴极,当其电位负向偏移100 mV时,金属与土壤电解质界面上的双电层刚好达到饱和状态,即有效阴极保护的极化电位 [1]。

国际上广泛采用的NACE RP0169-2002《埋地或水下金属管线系统外腐蚀控制的推荐作法》要求有效阴极保护遵循: ① 通电电位−850 mV准则; ② 极化电位−850 mV准则; ③ 100 mV极化值准则。

上述3个准则适用于一般环境和特殊环境,其中的每项准则都是对其前面准则的补充或有效性的判定依据。

国内GB/T 21448-2017《埋地钢质管道阴极保护技术规范》,在保护电位的规定方面与NACE RP0169-2002基本一致,但对不同的环境,其适用要求更加有针对性:

1) 钢质管道及其设施裸露部位的金属保护电位应达到极化电位或更负。

2) 阴极保护状态下的管道其极限保护电位不能比−1200 mV (硫酸铜参比电极CSE)更负,以避免损坏外防腐层的粘结力。

3) 对于高强钢(最小屈服极限大于550 MPa,即X52钢级及以上)其保护电位应比−850 mV (CSE)略正。高强钢的极限保护电位应根据实验得出的析氢电位来确定,以避免在防腐层相对薄弱的环焊缝产生氢致应力开裂。

4) 在存在厌氧菌、硫酸盐还原菌及其他有害细菌土壤或酸性土壤中,充分的阴极极化需要增大至200~300 mV,管道的阴极保护电位应达到−950 mV (CSE)或更负。

5) 沙漠、戈壁和岩石等电阻率高、通气良好的地带,埋地管道的阴极保护电位宜适当偏正。如在土壤电阻率100~1000 Ω∙m的环境中,管道的保护电位宜负于−750 mV (CSE);土壤电阻率大于1000 Ω∙m的环境中,管道的保护电位宜负于−650 mV (CSE)。

6) 当管道输送温度高于60℃ (如高黏原油管道加热输送的出站段)时,充分的阴极极化应增大至150~250 mV,管道的阴极保护电位应达到−900 mV (CSE)或更负。

7) 在管道受杂散电流干扰的情况下,只要实际极化电位不低于−1200 mV (CSE),即使检测到的通电电位再负也是允许的。

8) 当以上指标难以达到,且无杂散电流干扰、管道输送温度不高于60℃时,可采用100 mV极化准则验证阴极保护的有效性,即极化和去极化电位差不小于100 mV。

3. 极化电位测量

阴极保护通常使用恒电位运行模式,将保护范围内管道及其设施期望达到的保护电位作为阴保电源输出参数设定的依据 [2]。阴保电源设备的输出受被保护管道通电电位的反馈对比控制,通电电位由参比电极实时测量而得,一旦测量电位失准,管道腐蚀保护的有效性大打折扣,甚至对管道产生严重的损害。正确的极化电位测量取决于所使用测量方法的误差和参比电极的功能是否正常。

3.1. 有效的极化电位测量方法

理论上,极化电位测量是通过瞬时断电电位测量而得,但实践中受管线阴保回路中阴保电源同步通断、杂散电流、牺牲阳极、连接管线的镀锌扁钢接地等因素的影响,该方法基本不可能实现。目前常用的埋地参比电极由于受测量回路中阳极地床与管道外防腐层泄漏点之间电压场、土壤电阻、杂散电流的影响,测量值和真实值之间的误差已经严重影响到管线阴极保护的效果。为了克服不利影响因素,试片电位法和极化探头法在近年得到推广利用。

试片电位法是将一片与管道同材质、与管道防腐层破损点面积相仿的无涂层钢片连接到管道上,模拟管道防腐层破损点,以便于测量管道阴极保护的断电电位。一般地段,建议每5~10 km设置一个;在有杂散电流影响的地段,可以每1 km设置一个。

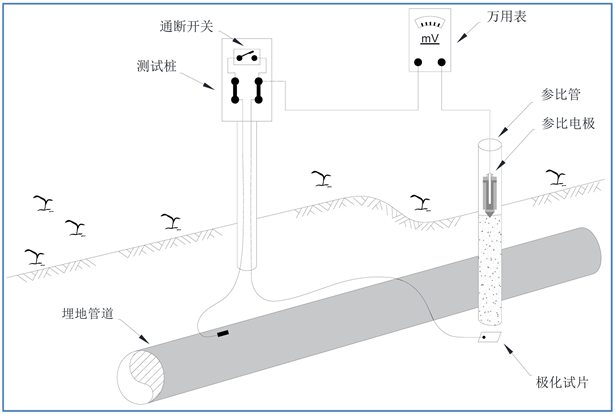

如图1所示,将试片埋置在阴保测试桩10~30 cm范围内,埋深、周围土壤与管道相同,通过安装在测试箱里边的通断开关连接到管道上,在试片正上方放置参比管(由一根高出地面30 cm左右、直径100 mm、里边填有压实原土的塑料管构成),避免电位测试时受到杂散电流的影响。正常情况下通断开关处于连通状态,测试时采用具有趋势捕获功能的万用表一端连接试片,一端连接放置在参比管内的便携参比电极,记录开关断开瞬间每隔5 ms的电压值,绘制成曲线图,在电压变化曲线上找出试片的断电电位,该电位代表附近管道上防腐层破损点处的极化电位。

实验表明,只要极化充分,且试片上的通电电位高于极化电位,不论管道阴保系统的通电电位变化幅度有多大,在相同条件下试片的断电电位基本稳定。

Figure 1. The measurement of polarized potential with test piece potential method

图1. 试片电位法极化电位测试示意图

3.2. 合格的参比电极

常用的参比电极为铜/饱和硫酸铜溶液湿式电极(CSE),适用于土壤和淡水环境,其测量准确度受硫酸铜溶液的饱和程度、溶液内氯离子的污染、阳光直射、低温环境(低于25℃)的影响较大。其中在有氯离子存在的环境中影响尤其显著,氯离子可渗透进入硫酸铜溶液,导致CSE相对标准氢电极电位负向偏移,如果以此为阴保电源输出控制的依据,会导致管道的保护电位偏正,达不到极化状态。

目前常用于阴保电源保护电位调节的长效参比电极一般采用无涂层、可渗透的陶瓷罐内芯,其优点是和土壤环境接触性好,但有易被压碎、陶瓷渗透性逐渐减弱、硫酸铜溶液易流失、土壤中电解质易进入罐内污染饱和硫酸铜溶液等缺点。在西北地区和中亚地区,地势低洼处往往多盐碱,雨季时地下水位高,一个埋地的长效参比电极在经过几年后电位最多可负向偏移150 mV以上,由此可见长效参比并不一定长效。因此,用于阴保电源保护电位调节的参比电极,应定期采用状态良好的便携式参比电极进行测量校核,及时更换测量结果明显漂移的长效参比电极;在有氯离子存在且影响显著的环境中,应以银/氯化银电极(SSCE)替代长期埋地的铜/饱和硫酸铜电极(CSE)。

4. 站场内阴保系统阳极的安装和维护

限于管道站场的特殊性,管道外腐蚀的防护效果在很大程度上取决于阴保系统阳极的性能。

在长输管道压气站、输油泵站和计量站等规模较大的站场,强制电流阴极保护系统广泛采用深井阳极和柔性阳极2种类型,其优势明显,但对安装和维护的要求很高。

4.1. 深井阳极

在深井阳极投产后的最初几年里,其性能表现一般都比较好,但随着阳极硅铁块的正常工作消耗和自腐蚀,阳极对地电阻逐渐增大、电缆接头腐蚀断裂。在国内西北、国外中亚、西亚、北非等降雨稀少的地区,土壤中富含氯化盐、硫酸盐等物质,由于阴保系统工作时阳极发生氧化反应呈酸性,一旦停止浇水维护,本来活化的硅铁表面生成一层盐膜,阳极效率大幅衰减甚至报废。

深井阳极一旦安装完成,功能失效修复的可能性很小,应重视其运营维护,做到: ① 浇水排气,采用淡水或经过RO (reverse osmosis)去离子处理的淡化水,切勿使用盐碱水或污浊水; ② 定期测量阳极对地电阻,掌握井内湿润程度随季节和气候变化的规律,以确定合适的浇水频率; ③ 检查连接电缆束在井口处的松紧程度,释放因井内填料沉降而绷紧的电缆 [3]。

4.2. 柔性阳极

柔性阳极几乎不需要维护,但对安装的要求非常严格,否则易发生自腐蚀断裂。柔性阳极是在铜缆上包覆含有碳粉的导电聚合物而构成的连续性阳极,作为阳极通电时,碳粉被氧化消耗,如果电流集中在柔性阳极的局部流出,长时间在大电流下工作,该处碳粉快速消耗,电缆铜芯很快被腐蚀断裂,导致断裂部分柔性阳极失效。

为了避免柔性阳极自身结构缺陷导致的故障,在铺设时应注意: ① 柔性阳极与被保护管道和设施的距离应均匀,尤其是经过外防腐层漏点较多的较大埋地设备如污油罐、阀门时,应保持柔性阳极的线型平滑,避免局部过度靠近被保护埋地管道和设施而形成放电尖角; ② 柔性阳极以下的管沟回填土应夯实,避免局部沉陷拽断电缆铜芯或接头 [4]。

5. 外部交叉或邻近管线的阴保干扰

长输管道地域跨度大,不可避免与其他埋地管道、地下设施相互交叉,尤其是经过城市和油区的管道,油、气、水、电和通讯等公共设施共用通道或走廊,导致油气长输管道很难与其他同样受电化学保护的埋地设施相互独立。

当外部管道的阴保系统阳极到其管道上裸露金属之间的电阻大于外部阳极经过己方管道到达外部管道裸露金属的电阻时,电流将从离外部阳极最近的己方管道防腐层缺陷处流入,从己方管道与外部管道裸露金属距离最近处流出,己方管道电流流出部位的电位偏正,可视作外部管道阴保系统阳极的一部分而被腐蚀,原理如图2所示。

Figure 2. The interference of cathodic current from external crossover or adjacent pipeline

图2. 外部交叉或邻近管线的阴保干扰

由外部管道或设施的阴保电流引起的腐蚀可以归类为杂散电流干扰,其影响可发生在整个管道系统全寿命周期的任何阶段,最严重的可在短时间内使管道腐蚀穿孔。

对于该类危害,应采取有效及时的预防和防治措施:

1) 在管道规划和设计阶段,应对路由附近其他受电化学保护的埋地管道和设施了解详尽,协调邻近管道各方电化学保护方式或阴保系统阳极的位置;

2) 定期检测全线保护电位,及时掌握管道沿线保护电位的变化状况以及外部管道或设施的电化学保护状况,对电位异常点的管段应采用密间隔电位测量法(CIPS)找出外部干扰电流的流入点和流出点;

3) 修补己方管道上电流流入处的裸露金属防腐层,电流流出处的防腐层不宜修补,避免杂散电流集中于少数裸露金属处流出,造成管道局部更严重的腐蚀穿孔;

4) 在己方管道保护电位正向偏离超出正常值的地方(电流流出点)安装锌阳极进行排流。

6. 绝缘接头非保护侧管线的腐蚀

站场与站外管道通常采用绝缘接头进行阴保隔离,如果站内阴保系统阳极至站外管道(非保护侧)防腐层缺陷处的电阻小于阳极至站内管道和设施(保护侧)防腐层缺陷处的电阻,则站内保护电流会一部分流向非保护侧,导致站内的部分管道和设施得不到保护,而站内阴保电流从非保护侧管道防腐层缺陷处流入,沿绝缘接头附近非保护侧管线外侧或管道内输送介质从管道内部流回站内受保护的设施,造成绝缘接头非保护侧的外部和内部腐蚀(图3)。

Figure 3. The non-protective side corrosion of station insulation join

图3. 站场绝缘接头非保护侧腐蚀

在管道设计上,站场一般选择地势比较高的位置,而站内阴保系统的阳极一般设置在地势较低、土壤电阻率较小的位置,或者采用深井阳极,如果站外管道经过地势较低的地方,且至站内阳极的电阻相对较小,则极有可能激发绝缘接头非保护侧管线的腐蚀。

该类型的腐蚀在站场阴保系统投产后或随季节性气候转换而发生,如果不是有目的性地进行检测往往易被忽视,应在设计和运营期做到: ① 正确选择阳极地床、深井阳极的位置,或是将绝缘接头设置在地面上,从源头杜绝此类腐蚀危害; ② 在站内阴保系统投产时和运营期,应检测绝缘接头两端的保护电位,及时发现电位变化趋势,排除隐患 [5]。

7. 结语

腐蚀是影响管道系统可靠性及使用寿命的关键性因素之一,在管道腐蚀保护实施过程中,合理的设计、精心的施工、正确的检测和及时的维护至关重要,尤其是一些隐蔽性强、容易被忽视,但危害很大的阴保功能缺陷或表观假象应引起足够的重视。